磁悬浮静力光轮精碾压路机

吴 强,钱永明,马苏扬,廖 萍

(南通大学 机械工程学院,南通 226019)

0 引言

静力光轮压路机主要利用碾轮的重力作用使得被压层产生永久变形而密实,能够使得压实的表面平整光滑,适用于各种路面、垫层、飞机场道面和广场等施工工程,在现代路面的施工过程中具有广泛的应用[1,2]。早在1858年,西方就出现了利用马拉滚筒对碎石路面进行压实的工作,这便是最早的静力光轮压路机雏形,随后法国在1860年发明了蒸汽压路机,使得当时路面的施工技术和质量得到了较大的提高[3],20世纪初,第一台由内燃机驱动的静力光轮压路机诞生[4],至20世纪70年代,随着静液传动技术和计算机技术的发展,静力光轮压路机在结构和功能上得到了较大的突破,如将静液传动和液压系统流量技术相结合,在简化了静力光轮压路机传动系统的同时,大大提高了其运行精度[5]。近40年来,国际上对静力光轮压路机的加工、制造技术日趋成熟,并产生了多家著名的制造商,如美国的英格索兰和卡特彼勒、德国的宝马格和维特根、日本的酒井重工等[6]。国内对静力光轮碾压机的研究起步较晚,以1952年上海厦门路机械厂制造的第一台以内燃机为动力的2Y6/8自行式压路机为标记,标志着我国开始拥有了自己的压实机械制造业[7];1953年,天津第五机械厂试制出了我国第一台以蒸汽机为动力的10吨自行式三轮压路机[8];60年代,徐工、上工、三明重型机器厂先后加入了压路机的生产行列,并先后研制出了6/8吨、8/10吨、10/12吨、12/15吨的精碾压路机;随后,国内生产静力光轮碾压机的企业日渐增多,主要包括徐工、一拖、三明、柳工、三一等企业,且生产技术日益完善,与国外的差距正逐步缩小[9]。

随着科学技术和社会经济的不断发展,人们对路面的平整度要求越来越高,但由于传统的静力光轮压路机不具备对路面平整度在线检测和自适应调整等功能,使得路面的平整度只能采用竣工后检测和返修的方式得以保证,不仅影响了整体路面的整体美观性,还延长了路面的施工周期,更难以获得具有较高平整度水平的路面,因此,有必要开发一种新型的能够实现路面平整度“零返修”的高精度静力光轮精碾压路机。磁悬浮支承技术具有较强的主动控制和信息处理能力,并能精确可靠的实现在线检测和自动补偿等功能[10],将其与传统的静力光轮压路机相结合制成磁悬浮静力光轮精碾压路机,在对粗碾后路面进行精碾,可在提高施工路面平整度的同时,大大缩短施工周期,具有广阔的应用前景,对促进我国路面机械的发展具有重要意义。

1 结构及工作原理

所提出的磁悬浮静力光轮精碾压路机的结构示意图如图1所示[11],根据其运动和实现磁悬浮的要求,前轮2为一整体式实心轮,后轮由两个实心轮23、24和若干个磁悬浮碾轮组成,且两实心轮直径略大于磁悬浮碾轮直径,每个磁悬浮碾轮外周套装一个后轮动支架,每个后轮动支架6通过油缸14、25固定在后轮静支架13上,前轮2与后实心轮23、24、后轮静支架13通过联接架5以及前、后轮轴3、19相连构成整车支撑结构。

图1 磁悬浮静力光轮精碾压路机的剖面结构图

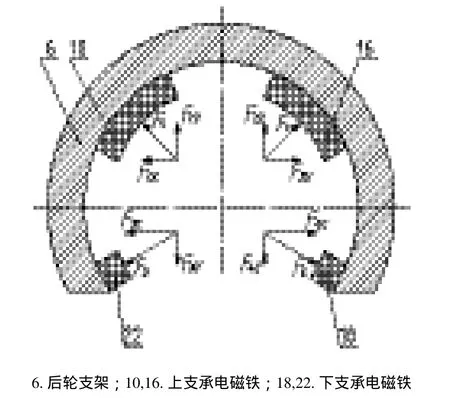

工作时,首先通过油缸14、25的调节作用使得后轮动支架6的水平中心线与后轮轴19的水平中心线重合,然后对上、下支承电磁铁10、16、18、22和进给调节电磁铁7、17通电,待水平、支承位移传感器8、11检测出磁悬浮碾轮9在进给和重力方向上均实现稳定悬浮后,静电磁铁15、21通电,由于上支承电磁铁10、16和下支承电磁铁18、22是沿后轮轴垂直方向中心线对称的安装在磁悬浮碾轮两侧的后轮支架中,且上支承电磁铁10、16产生的电磁力F1、F2大小一致(如图2所示),两者在水平方向上的电磁力分力F1x和F2x相互抵消,同理,下支承电磁铁18、22所产生的电磁力F3和F4沿水平方向上的分力F3x和F4x也相互抵消,因此,为保证磁悬浮碾轮在水平方向上的稳定悬浮,在后轮支架中与后轮轴水平中心线相交处安装进给调节电磁铁7、17。在上述工作完成后,开启驱动电机,使得后轮轴19、后实心轮23、24和位于后轮轴上的动磁极12、20一起做旋转运动,使得静电磁铁15和21分别与动磁极12和20之间磁阻的增大,根据“磁阻最小原理”,静电磁铁带动磁悬浮碾轮随后轮轴沿相同方向做同速旋转运动,同时,后轮轴19又通过联接架5和前轮支架1带动前实心轮2做旋转运动,以实现对路面的粗碾,路面平整度检测器4及时记录下粗碾后路面的平整度信息,并传送至控制器,控制器经分析后,根据磁悬浮碾轮的进给速度,通过油缸14、25的作用使得后轮支架6沿垂直方向0~3mm范围内进行调节,并同时改变上、下支承电磁铁的电磁力大小,最终获得所需磁悬浮碾轮的碾压力。

图2 支承电磁铁产生电磁力的示意图

例如,当路面平整度检测器4检测出粗碾后某处路面的实际高度高于路面基准高度ΔX(ΔX≤3mm)时,经与其对应的控制器分析后,通过安装在后轮静支架上油缸的作用使得后轮动支架的水平中心线沿垂直向下的方向移动ΔX,此时,磁悬浮碾轮为了能够继续稳定悬浮,其通过同时减小和增大上、下支承电磁铁的电磁力大小使得磁悬浮碾轮的水平中心线也沿垂直向下方向移动ΔX,随后再通过调节上、下支承电磁铁的电磁力大小获得所需的碾压力,从而将实际路面高度压至基准高度。由于后轮轴以及位于其上的动磁极的相对位置不可改变,为了保证磁悬浮碾轮在垂直方向上的位置能够根据实际路面高度自由的调节,应使得动磁极与静电磁铁之间稳定悬浮时的悬浮气隙值大于磁悬浮碾轮在垂直方向上可调节位移的最大值。当磁悬浮碾轮在垂直方向上的位置发生变化时,某一动磁极与其对应静电磁铁之间气隙将增大,另一动磁极与其对应静电磁铁之间气隙将减小,此时应及时调整两动磁极与其对应静电磁铁之间的磁场强度的大小,以保证两对动磁极与静电磁铁之间悬浮气隙在不一致的情况下仍能保证磁悬浮碾轮的正常驱动,在上述过程中,支承位移传感器11及其控制器不工作。当路面平整度检测器4检测出粗碾后路面的平整度符合要求时,其控制器和油缸不工作,并保证后轮动支架的水平中心线与后轮轴的水平中心线重合,此时,支承位移传感器11及其控制器工作,以检测磁悬浮碾轮是否在垂直方向上偏离平衡位置,若发现磁悬浮碾轮沿垂直向下(向上)方向偏离平衡位置时,则通过其控制器的作用同时增大(减小)和减小(增大)上、下支承电磁铁电磁力,使得磁悬浮碾轮在垂直方向上迅速回至平衡位置。因此,在磁悬浮碾轮工作过程中,路面平整度检测器4一直处于工作状态,但与其对应的控制器和支承位移传感器11及与其对应的控制器并非一直处于工作状态。此外,用于检测磁悬浮碾轮是否在水平方向上处于稳定悬浮状态的水平位移传感器8及其控制器也始终处于工作状态,以保证磁悬浮碾轮在水平方向上处于稳定悬浮状态。

2 关键技术

磁悬浮静力光轮静碾压路机具有对路面平整度在线检测与自动补偿的功能,解决了传统的在路面竣工后采用诸如3m直尺最大间隙值法、连续式平整度仪标准差法、激光平整度测定仪、车载式颠簸累积仪[12]等测试方法和仪器对路面平整度进行检测和返修以提高路面平整度水平所存在的测试效率低、人为因素影响大以及易对路面整体美观性造成破坏等问题,对提高路面施工效率和施工质量具有重要意义。但要实现磁悬浮静力光轮静碾压路机的上述功能,在对其进行设计时应解决好以下五个关键技术问题:

1)支承系统控制器之间切换时间的精确性和良好的衔接性

由磁悬浮静力光轮精碾压路机的工作原理可知,其支承系统是由接受支承位移传感器信号的控制器和接受路面平整度检测器信号的控制器相互交替控制的,且两者所发出的控制信号将使得磁悬浮碾轮产生不同的碾压力,磁悬浮碾轮在工作时是按照一定速度进行进给运动的,若不能精确的把握两者的切换时间,则不仅不能提高路面的平整度,甚至有可能对原本平整度合格的路面造成破坏。另外,若两控制器之间的衔接性能较差,则会造成两控制系统切换时磁悬浮碾轮的支承系统处于非控制状态,一方面对路面平整度造成影响,另一方面有可能造成磁悬浮碾轮工作性能的不稳定,导致磁悬浮静力光轮精碾压路机无法继续正常工作。解决这一问题需要对磁悬浮静力光轮精碾压路机中支承系统中的两个控制器进行综合优化研究,实现两控制器之间的平稳、精确、有效的切换,获得具有高精度和高稳定性的路面平整度。

2)控制信号的高抗干扰性

磁悬浮静力光轮精碾压路机是一个机电磁综合系统,包括若干个相邻的磁悬浮碾轮,在工作时,主要依靠控制器发出的控制信号实现其运动,但磁悬浮系统所产生的电场、磁场极有可能会引起各控制信号之间的交叉影响,对控制信号造成了干扰,造成磁悬浮碾轮运动精度和碾压力精度的降低,最终影响了路面的整体平整度,因此,可通过建立数学模型和试验分析的方法得出对控制信号造成干扰的影响因素,将结构优化和控制器设计相结合,采用隔离、屏蔽、接地保护等技术手段,使得外界因素对控制信号的干扰以及各控制信号之间的相互干扰降至最低。

3)磁悬浮碾轮可靠的悬浮刚度

磁悬浮碾轮是磁悬浮静力光轮精碾压路机中极为重要的部件,其悬浮刚度对所施工路面的平整度精度起到关键作用。这是由于磁悬浮系统是一精密系统,其所产生电磁力的大小与悬浮气隙二次方的倒数成正比,因此,悬浮气隙不均匀性和微量的偏差都将对电磁力产生较大的影响,从而影响控制系统的精度,对磁悬浮碾轮的悬浮刚度造成影响,使得施工路面的平整度精度无法得到保障。因此,一方面可通过仿真和实验分析的方法确定出磁悬浮碾轮、动磁极以及后轮轴等零件在加工过程中的几何精度(直线度、圆度、圆柱度、平行度等)以及系统工作时的模态等所引起的悬浮气隙不均匀对磁悬浮静力光轮静碾压路机工作性能的影响程度,再以此为依据,对磁悬浮碾轮等结构进行优化,提高悬浮气隙的均匀程度,增强磁悬浮碾轮的悬浮刚度;另一方面,对各种外界扰动力进行分析,并通过在磁悬浮碾轮中的相关位置设置加强筋和抗震器等手段,进一步提升磁悬浮碾轮的悬浮刚度。

4)高效的散热系统

当磁悬浮静力光轮静碾压路机工作时,安装在每个磁悬浮碾轮和后轮支架上的电磁铁将同时通电,并同时发热产生热量,由于各个磁悬浮碾轮和后轮支架几乎形成了一封闭空间,且各电磁铁之间安装距离较小,若不及时将该热量排出,则可能引起线圈绝缘材料性能的降低,引起系统安全可靠性的下降。因此,可根据磁悬浮碾轮及后轮支架的结构特征和工作时的运动规律,结合其温度场分布规律,对现有的自然对流、强制风冷、液体冷却、热电制冷等散热技术进行综合分析,制出能够可靠有效降低各磁悬浮碾轮发热量的高效散热系统,提高磁悬浮静力光轮精碾压路机的工作周期。

5)可靠的除尘技术

在对路面的施工过程中,磁悬浮碾轮和后轮支架上的电磁铁上不可避免的有灰尘的沉积,若不及时将其清除,则有可能会在悬浮气隙处堆积,造成磁路中磁阻的增大,引起控制系统精度的降低,使得施工路面的平整度难以得到保证,因此,要在分析现有的干式机械除尘、过滤除尘、电除尘、湿式除尘等除尘方法的优缺点的前提下,针对磁悬浮碾轮的结构特征和磁悬浮系统的工作要求,设计开发出能够及时有效清除对悬浮气隙精度造成影响的灰尘,进一步提高磁悬浮静力光轮静碾压路机的碾压精度。

3 结束语

磁悬浮静力光轮精碾压路机将磁悬浮支承技术、复合化位置反馈技术、在线检测与补偿技术等组合在一起,可在有效提高施工路面的平整度的同时降低施工周期,完全符合现代路面施工机械的发展趋势。在认识到磁悬浮静力光轮精碾压路机优点的同时,也要认真研究其关键技术,并制定出解决对策,为成功研制出满足生产要求的磁悬浮静力光轮精碾压路机提供理论基础。与传统的静力光轮压路机相比,磁悬浮静力光轮精碾压路机有效的提高了自身的信息处理能力,实现了路面平整度的在线检测和自动补偿,具有碾压精度高、响应速度快、磨损小等优点,既符合公路建筑行业的发展趋势,又满足路面机械行业的总体发展要求,具有较好的应用前景。

[1] 姚宏武.浅析碾压机械在路基施工中的应用[J].中国新技术新产品,2009,(24):128-129.

[2] 史保华,蔡良才,孙涛,黄必斌,梁开俊.机场沥青道面碾压机械配置方法[J].交通运输工程学报,2003,3(4):25-29.

[3] Karin Edvardsson,Rolf Magnusson.Monitoring of dust em ission on gravel roads: Development of a mobile methodology and examination of horizontal diffusion[J].Atmospheric Environment,2009,43(4):889-896.

[4] 赵昱东.压路机的发展历程[J].矿山机械,2006,34(12):40-42.[5] 尹继瑶,梁凤英.国外压实机械的发展[J].建筑机械化,2001,(5):37-40.

[6] 吴竟吾.国内外压路机概况及趋势[J].工程机械与维修,2005,(5):59-61.

[7] 吴永平.现代压实技术发展概况[J].筑路机械与施工机械化,2005,(4):1-3.

[8] 张启君,张忠海,张宏,王华君.国外双钢轮振动压路机的探讨[J].筑路机械与施工机械化,2004,(4):47-48.

[9] 张晓静.全液压双钢轮振动压路机反拖控制方法研究[D].西安:长安大学,2010.

[10] Stanis!aw Bednarek.Polarization and transm ission of m icrowaves in the magnetic suspension in the applied magnetic field[J].Journal of Magnetism and Magnetic Materials,2011,323(7):957-964.

[11] 南通大学.智能型磁悬浮静力光轮精碾压路机[P].201210013129.7,2012-07-19.

[12] 杨怡,陈梦成,雷茂锦.沥青路面平整度传递模型在工程中的应用[J]. 筑路机械与施工机械化,2011,(2):42-45.