太阳能电池焊接工艺改进及全自动焊机的介绍

施学斌

(苏州大学,苏州 215131)

0 引言

太阳能发电有着众多的优点:太阳能资源取之不尽,光伏发电无污染,无辐射,无噪声,绿色环保,无需消耗燃料及资源。在能源日益紧张的趋势下,在大气污染越来越严重的情况下,使用太阳能等清洁可再生能源,是未来的良好选择。

1 太阳能电池组件的生产流程

太阳能电池组件(也叫太阳能电池板)是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。其作用是将太阳能转化为电能,或送往蓄电池中存储起来,或推动负载工作。由于单片太阳能电池片在接受阳光照射时,产生的电流和电压都很小,不能满足使用要求。因此,需要将电池片串、并联连接和严密封装成组件。

太阳能电池组件常用的生产流程如下:

电池检测、正面焊接、检验、背面串联焊接、检验、排版(玻璃铺设、电池串排版、汇流条焊接)、层压、去毛边、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)、焊装接线盒、高压测试、组件测试、外观检验以及包装入库[1]。

2 电池片传统焊接法及其局限性

在太阳能组件的制造流程中,电池片的正面焊接和背面串联焊接的质量非常重要。这是因为太阳能光伏组件的设计寿命通常为25年左右,而组件通常都安装在户外,每天要承受几十摄氏度的的温度变化。由于焊带基材为纯铜,铜的膨胀系数约为硅(电池片)的6倍,这种差异就意味着:只要有温度的变化,焊带与电池片焊接处就会受力。因此不良的焊接会导致组件功率降低,严重时导致失效[2]。

在太阳能电池片焊接方面,国内大多数厂家主要是以手工焊接的方式完成的,焊接流程如下:

首先进行正面焊接,将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带。

焊接主要采取手工操作的方式,由工人手持电烙铁,在一定温度下实行焊接。

正面焊接完成后,进行背面串接。事先制作专用的模板,在模板上有放置电池片的凹槽,槽的大小和电池片的大小相对应,槽的位置可以准确保证电池片的相对位置。将完成正面焊接的电池片准确放置在模板的凹槽内。操作者使用电烙铁和焊锡丝将“前面电池片”的正面电极(负极)焊接到“后面电池片”的背面电极(正极)上,这样依次将电池片串接在一起并在电池串的正负极焊接出引线。

采用手工焊接有一定的局限性,容易导致一些焊接不良现象的发生,引起焊接不良的原因主要有下列两个方面:

1)个人因素的影响

人员的技术水平直接影响到焊接质量。例如,焊台的温度和电烙铁温度的设置是否准确、助焊剂的涂布情况是否良好。焊接时施力是否合适,施力过大,易造成电池片的破裂。焊接速度是否合适,焊接速度过快,容易出现虚焊,焊接速度过慢,则容易出现过焊。除此之外,人员的注意力,甚至是心理状况都会影响到焊接效果。

2)工艺的局限性

手工焊接时,电池片正面焊接与背面串接只能分别完成,这样,电池片会受热变形两次。在单片焊接时,因为只有正面的焊带,焊接后电池片两面的应力不同导致电池片弯曲变形,串联焊接电池片同样会受到弯曲变形,大大增加了电池片隐裂发生的机率。

此外,电池片的焊接温度一般在350℃左右。焊接时,如果电池片本体的温度与焊接温度相差过大,也会增加电池片破裂发生的机率。因而,在焊接前,一般需要对电池片进行预热,使电池片的温度与焊接温度尽可能接近。但由于人工焊接时操作人员需手工接触电池片,因而预热的温度并不能过高,否则人员无法忍受。

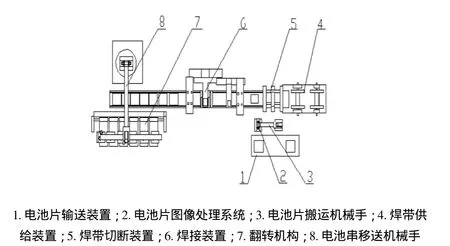

图1 全自动焊机

3 焊接工艺改进及全自动焊接设备的介绍

为了提高焊接质量,必须改进焊接工艺。理想的焊接工艺是将电池片的正面焊接和背面串联焊接同步进行,从而达到减少热变形的目的,并且,尽量在焊接前提高电池片的预热温度,焊接完成后降低电池片的冷却速度。要实施这样的焊接,必须借助于自动化焊接设备。

目前,国内少数太阳能组件生产厂家在部分生产线上引进了国外的全自动焊接设备,这些设备的使用,提高了质量和生产效率。但这类设备技术被别人垄断,价格昂贵。国内,仅有极少数厂家着手研发相关设备,尚未推广开来。

因此,开发具有自主知识产权的太阳能电池全自动焊接设备,提高光伏组件的制造质量,成为当务之急。

下面介绍一种自主开发的太阳能电池全自动焊接机。

该焊机主要由下列部分组成:电池片传输装置、电池片搬运机械手、电池片图像处理系统、焊带切断装置、焊接装置以及电池串翻转机构等,如图1所示。

自动焊接工作流程如下:

1)电池片传输及初次预热

电池片放置在料盒中,料盒由电池片输送装置1传送,电池片在料盒中己经过初次预热,初次预热是采用灯管预热。

2)电池片图像检测

电池片搬运机械手3端部配有橡胶吸盘,利用真空吸紧的原理吸取电池片,将电池片移送至检测位置,进行CCD图像检测[3]。主要检测电池片是否有缺角、崩边、隐裂、栅线长度是否符合要求等。将有缺限的电池片拾取至相应的容器内。

3)电池片放置定位

电池片搬运机械手3将经图象检测合格的电池片,进行位置检查并校正后,准确放置到输送线上。

4)喷涂助焊剂

助焊剂通过喷涂装置上的喷嘴,准确喷涂至电池片上下两面的主栅线上。

5)电池片再预热

电池片在输送线上再经过第二次、第三次预热,目的是提高电池片温度,减少电池片本体温度与焊接温度之间的温度差,从而降低焊接时破片率的发生。

6)焊带裁切与铺设

机械夹爪将焊带拉直,经焊带切断装置裁切后准确地放置在电池片相应的主栅线上。

7)电池片焊接

电池片焊接有电磁感应焊接和红外焊接两种方式,可根据需要进行选择。电磁焊接的方式是:陶瓷压针利用自身重力将焊带压在电池片的主栅线上,电磁接头下降产生磁场并加热焊带及电池片正反面主栅线,在电池片正反面同时施焊。

红外焊接是利用红外灯照射加热电池片主栅线与焊带,升温后在正反面同时施焊。

上述两种焊接方式,焊接温度均由红外线温度传感器感应,焊接温度可监控并实时调整,从而使温度保持一个相对比较稳定的数值。

8)焊后缓冷

电池片焊接完成后,输送到缓降温区,实行分步冷却的措施使电池片温度逐步下降。这是因为焊接完成后,如果冷却速度过快,就会产生内应力,同样会增加缺限发生的机率。

9)电池串翻面及移送。

因为本焊机焊接完成后电池片的正面是向上的,因而设计了电池片的翻转机构。翻转机构7利用真空吸嘴将焊接后的电池串吸起,翻转180度。同时,电池串移送机械手8前端移至翻转后的电池串上方,利用其端部的真空吸嘴吸起电池串,移至电池串检测台,进行检测。检测合格的电池串再由电池串移送机械手8搬运到排版台自动排版。不合格的电池串则送至返修料台进行返修。为减少环境温度对电池串的影响,摆放电池串的工作台均为保温工作台。

该焊机的主要优点:

采用先进的图像识别技术,进行电池片的筛选。正面焊接和背面串接同步进行,使电池片在焊接时只受热一次,减少了焊接缺限的发生。采用了焊前预热、焊后缓冷的方式,有效避免了因升温和降温过快可能带来的焊接缺限。

实践证明,该焊机焊接性能良好,破片率小于0. 3% 。

4 结论

对先进生产工艺的需求催生了先进设备,全自动焊机使先进的焊接工艺得以实施,将正面焊接和背面串联焊接合并成了一道工序,在正面和背面同时施焊,使电池片在焊接时只受热一次。并且考虑了焊前预热和焊后缓冷的问题,从而减少了隐裂发生的机率。同时,全自动焊接还具备下列功能:电池片的自动供给、电池片的自动筛选和拾取、焊带的自动供给和切断、助焊剂的自动涂抹、自动施焊等。

焊接工艺的改进和全自动焊机的使用不仅确保了焊接质量,而且提高了生产效率,为优质太阳能组件的制造提供了保障。

[1] 马强.太阳能晶体硅电池组件生产实务[M].北京:机械工业出版社,2013(2).

[2] 李钟实.太阳能光伏组件生产制造工程技术[M].北京:人民邮电出版社,2012(1).

[3] 谢存禧,张铁.机器人技术及其应用[M].机械工业出版社,2012(1).