精密数控螺母磨床用小型直驱数控回转工作台设计

周玲莉,王禹林,冯虎田

(南京理工大学机械工程学院,江苏南京 210094)

0 引言

精密数控回转工作台是多轴联动数控机床的核心部件。高精度数控回转技术也是数控螺母磨床的核心关键技术,是数控机床的共性技术。精密数控回转工作台安装在精密数控螺母磨床内磨砂轮架上,组成数控回转定位轴,用于内圆磨具改变螺旋升角的回转运动[1],所以提高数控回转部件的精度及可靠性对整个螺母磨床的可靠性与精度保持性的提高具有重大意义。

目前精密数控回转工作台常用的传动方式包括齿轮传动、精密蜗轮蜗杆传动、滚珠丝杠传动、力矩电动机直驱传动等多种传动方式,齿轮、蜗杆蜗轮以及丝杠传动都是利用旋转伺服电动机通过皮带、齿轮和蜗轮蜗杆等传动方式达到减速,或通过滚珠丝杠、齿轮齿条等传动方式将旋转运动转换为直线运动。无论使用什么方法消除传动间隙、提高装配精度,都无法避免各个传动环节的误差积累,以及由摩擦引起的功率损失。要彻底解决问题,就必须去掉所有的传动环节,实现“零传动”,即利用力矩电动机直驱传动[2]。直驱技术具有精度高、速度快、无磨损、无间隙、受力状态优良,没有点接触和线接触受力环节等优势,采用直驱技术设计的回转功能部件,机械结构简单,是数控机床产业升级的关键功能部件,目前已经成为国际机床产业的发展趋势。

在直驱技术日益成熟的条件下,国际主流机床厂商迅速推出采用直驱技术的机床产品,而且其应用水平的提升呈加速趋势[3]。目前,处于世界机床产销量前几位的DMG、MAZAK、森精机等公司均开始大量改用直驱功能部件[4]。我国直驱技术的发展与国际水平有很大差距。国际上20世纪90年代初开始应用,现在进入普及阶段。国内20世纪90年代中期才开始研究,而成功的应用还比较少。自2005年起国内就开展了以力矩电动机为核心驱动元件的转台的技术研究和产品开发,烟台环球机床附件集团公司的TK62800/1000数控直驱回转工作台中的首台d1 000直径的直驱转台于2011年试制成功[5],但目前大多尚停留在产品样机阶段。而且现在国内小型直驱转台的研究还较少,多数为d500及以上的中大型转台。

本文结合目前国内外直驱技术的研究成果,设计实现了小型高精度直驱数控回转工作台系统,能够进行高精度回转进给加工及分度定位加工。该回转工作台系统采用高精度力矩电动机进行直接驱动,取消了中间的传动环节,结构简单紧凑,有效的提高了测量精度,由于体积较小,适用于螺母磨床内螺纹的加工,对改进螺母磨床加工品质增大加工范围以及实现精确的自动分度具有一定的参考价值。

1 回转工作台整体结构设计

1.1 回转工作台技术规格及精度指标

最终设计完成的试验台要求满足表1的技术规格要求。

表1 精密数控回转工作台技术规格

1.2 回转工作台机械部分整体设计[6]

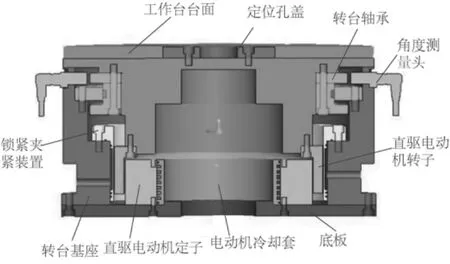

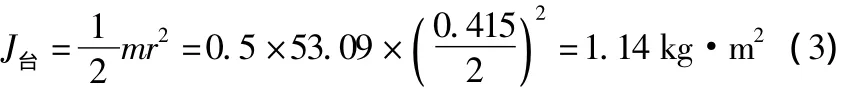

回转工作台机械结构主要包括工作台转台面、转台轴承、电动机、夹紧装置、底座四大部分[7]。工作台结构如图1、图2所示。

图1 回转工作台外观

图2 回转工作台内部结构图

1)工作台转台面

工作台转台面位于力矩电动机正上方,由工作台台面和定位孔盖组成,台面通过转台轴承支撑,并通过转台轴承保证其径向定位精度,台面下端与力矩电动机转子固联,连接部分设计为台阶面以保证电动机转子的径向定位精度,转台面通过力矩电动机直接带动。中心定位孔盖与台面固连,经过精加工保证加工工件的中心定位。

2)转台轴承

根据要求,选择德国INA轴承公司的产品YRTM260系列带集成电子测量系统的推力/向心轴承,其中轴承的旋转部分与工作台台面固联,固定部分与工作台的底座固联,通过轴承来保证转台面的径向定位精度。

3)电动机

力矩电动机位于工作台中部的下方,选用外转子力矩电动机,电动机部分分为电动机转子、电动机定子、电动机冷却套三部分,其中电动机转子与转台面固联,其径向定位精度由转台面上的台阶面确定。电动机定子与底板固联,电动机冷却套紧套在定子内侧。冷却套内侧通过底板的台阶面保证径向定位精度,从而保证电动机定子的定位精度,冷却套相隔180°方向的上下部各有一个孔作为冷却液出入孔,冷却套设计为水平沟槽式,相邻沟槽相隔180°方向留有一个缺口,使得冷却液可以从上方孔流入,从下方孔流出,进行循环散热。

4)锁紧夹紧装置

锁紧装置选用液压锁紧,锁紧部分上端与基座固定,通过基座保证其同轴度,锁紧装置位于电动机转子外圈,与电动机转子同轴并留有细小间隙,松开时,电动机转子可以自由转动,当需要锁紧时,锁紧部发生弹性形变卡住电动机转子,达到锁紧的目的。

5)底座

底座由基座与底板两部分组成,基座上部开有阶梯孔,使轴承自带的角度测量头可以伸入内部进行测量,同时通过基座的加工保证角度测量头的定位安装精度,基座与轴承固定部分接触面进行精加工保证轴承的定位精度,基座下方开液压油孔,向锁紧部提供液压油,底部与底板固联,通过定位销保证底板同轴度与径向定位精度,底板底部开有方形孔,方便电动机定子电缆输出,中间留有中心孔方便冷却液输入冷却套,中部设计为台阶面,保证冷却套的径向定位精度。整个工作台以底座为基准设计,所以底座加工精度要求高,热变形小,从而达到提高转台加工精度的目的。

转台整体结构采用中空无主轴设计,选用带集成电子测量系统的转台轴承进行数据采集与反馈,取代了以往常用的转台面带动主轴,主轴连接编码器的方式,使得整体结构更加紧凑,满足了外形尺寸的要求。

2 力矩电动机选型

2.1 计算所需的转矩

1)摩擦力产生的转矩

经过分析可得当工作台正常作回转运动时,主要的摩擦力均由工作台回转支承产生,此轴承的摩擦系数为0.001。

图4 轴承结构图

由于整个转台的高度只有225 mm,则转台总重力为:

则由摩擦力产生的力矩为

2)加速度产生的转矩

转台的总惯量为:

将工件等效为直径400 mm的圆柱体,则工件的转动惯量为:

按照电动机从0加速到20 r/min需要花0.15 s来进行估计计算,则由加速度产生的力矩为:

3)驱动工作台所需的总力矩为:

2.2 计算电动机的功率

取η=1.3,假设电动机的额定转速为200 r/min,则根据上面的转矩计算得出电动机所需的功率为:

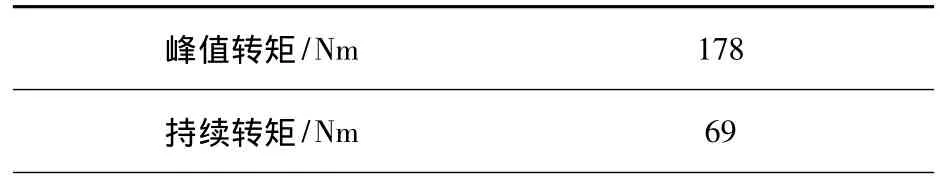

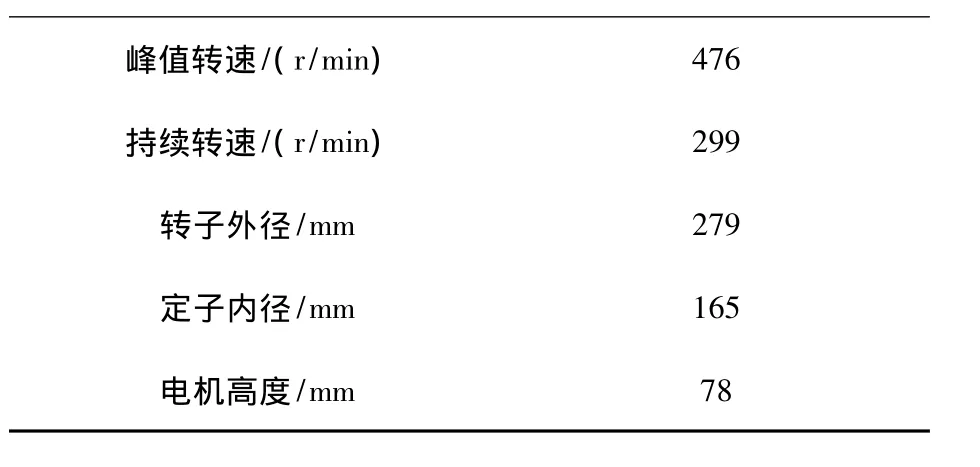

2.3 确定电动机的型号

经过与各电动机厂商的咨询讨论,最终决定选用德国舍弗勒公司的RE11-3P-250-25型外转子力矩电动机。该型号电动机参数如表2所示。

表2 力矩电动机参数

峰值转速/(r/min)476持续转速/(r/min) 299转子外径/mm 279定子内径/mm 165电机高度/mm 78

3 液压锁紧装置设计

回转工作台要求在进行点位加工时必须处于锁紧状态,静止及联动加工时处于松开状态。由于转台整体体积较小,则要求内部结构紧凑,对锁紧装置还要求有较大的锁紧力矩和较快的锁紧动作灵敏度,传统的锁紧方式如鼓刹、抱刹、端面刹等存在锁紧力矩不足,锁紧动作不够灵敏及锁紧可靠性差等缺陷,无法实现上述要求,所以此次参考专利《机床旋转C轴液压刹车装置》[8]设计一种胀紧套如图5中A部分所示。

图5 锁紧装置

整个锁紧装置由(图6)基座和胀紧套共同组成,胀紧套呈圆形套筒状,采用弹簧钢制造,由固定部和工作部两部分组成,固定部外径大于工作部的外径,使整个胀紧套外壁呈台阶状,固定部与工作部连接处形成台阶端面,固定面通过台阶孔用紧固螺钉与基座相连,使胀紧套与基座轴向和圆周方向固定。凹槽设置在工作部外壁上,凹槽的底部形成弹性刹车部,基座与凹槽形成密闭油腔。工作部外壁上设有密封槽,密封槽内设置有O型密封圈,用于对密封油腔起加强密封作用。

图6 锁紧装置结构图

胀紧套内径大于电动机转子外径,胀紧套与电动机转子可以相对转动。工作时,液压油泵将液压油通过基座上的输油孔压入密封油腔,增大密封油腔内的液压,压迫胀紧套工作部的弹性刹车部变形内突,使胀紧套与电动机转子形成过盈配合,从而卡主电动机转子,使电动机无法再转动,实现对转台的刹车与夹紧作用。当密封油腔内的液压油减少,压力取消后,胀紧套工作部的弹性锁紧部恢复原形,与电动机转子又可以相对转动,使电动机又可以正常工作。

密闭油腔内的液压越大,胀紧套的弹性刹车部的变形越大,对电动机转子的卡紧力也就越大,对转台的刹车力矩也就越大。所以只要合理的增加密闭油腔内的液压,就可以实现大扭矩刹车的功能。

4 结语

介绍的高精度直驱数控回转工作台,既可以作任意角度的回转和分度,也可以作连续回转进给运动,能够满足尽可能多的加工形态要求,采取中空无主轴结构,通过选用带集成电子测量系统的转台轴承进行数据采集与反馈,取代了以往常用的转台面带动主轴,主轴连接编码器的方式,减少了零部件的数量,使得结构更加精简,同时减少了累计误差的存在,有效提高了精度,是一种全新的回转加工设备。该转台可以提高工件的加工精度,保证工件的品质和性能,具有很好的工程应用价值。

[1]张汉华.国内螺纹磨床的发展水平及前景[J].磨床与磨削,2004(4):9-10.

[2]冯长征.直接驱动技术在高速切削机床上的应用[J].CAD/CAM与制造业信息化,2011(6).

[3] Koepfer C。Linear.motor drives——a fast track for machine tools[J].Machine Shop,1994(1):64-70.

[4]Banon·L,Feusi·H.Servos with High Torque Motors for Direct Drive.Automation,Motion Drives and Control(AMD&C)International Magazine,1997.

[5][J]机电工程技术.2011(3).

[6]杨建国,李蓓智,王庆霞,等.力矩电机驱动的高精度回转工作台[P].中国专利号:200910054398.7,2009-12-09.

[7]徐官南,牛连革.自动交换工作台[J].机械制造与自动化,2003(1).

[8]任振法.机床旋转C轴液压刹车装置[P].中国专利号:200720108517.8,2008-2-27.