叶盘曲面电解加工流场仿真计算及试验研究

陈修文,徐正扬,朱荻 ,王德新

(1.南京航空航天大学机电学院,江苏南京210016 2.沈阳黎明航空发动机(集团)有限公司,辽宁沈阳 110043)

0 引言

整体叶盘是航空发动机中的新型关键部件,其型面扭曲复杂、叶栅通道狭窄、采用镍基高温合金、钛合金等难加工材料,加工品质要求高,因此其制造一直是航空发动机中的难点所在,提高叶盘制造技术水平,对我国的航空工业有着十分重要的意义。

由于电解加工具有的工具不损耗、不受金属材料力学性能限制、加工效率高、成本低等突出优点,使电解加工成为叶盘制造的主要方法。国内外针对电解加工技术开展了大量的研究工作并取得了许多成果,如利用有限元法设计了电化学工具电极并建立了钝性电解液的间隙模型[1-3];提出了新的电解加工间隙检测方法[4];探讨了流场因素对电解加工工具电极设计的影响[5-6];开展了电解加工运动路径研究等[7]。由于叶盘电解加工过程中,高速高压的电解液从微小的加工间隙中流过,其流动方式、均匀性等均会对加工结果产生很大影响,同时其复杂性也增加了电解加工过程控制的难度。因此必须针对叶盘电解加工中电解液流场问题开展深入研究,掌握流场变化规律,才能充分发挥电解加工的优势,提高电解加工的稳定性和加工品质。

现以发动机整体叶盘电解加工为对象,利用自行研制的叶盘电解加工机床,开展电解加工的流场仿真及试验研究,建立叶盘曲面电解加工的流场模型,利用有限元方法对流场模型进行仿真计算,并通过试验验证了流动方式的可行性。

1 电解液的流动方式

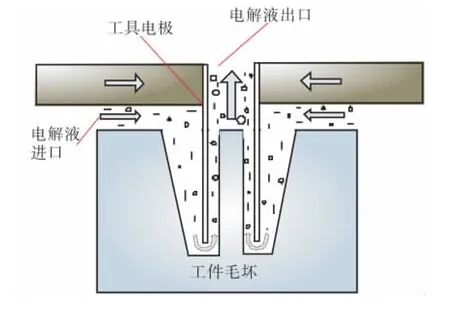

与传统的叶片电解加工类似,在叶盘电解加工过程中,电解液通常采用从叶身进气(或排气)边流入,从排气(或进气)边流出的侧流式流动方法,如图1所示。

图1 传统侧流式叶盘加工示意图

侧流式加工使电解液在缓变的通道中平行流动,速度、压力变化缓慢,均匀性较好。但也存在明显问题,这种流动方式在加工间隙中是一种被动分流类型,即当电解液以较高的流速进入流道时,电解液被毛坯强迫分成两股液流,大部分电解液会直接撞击在毛坯的进气(或排气)边,使加工区入口端流场非常紊乱,影响叶型的加工精度和表面品质,有时甚至会引起短路。同时由于电解液的分流是被动分流,叶盆、叶背形状差异导致的间隙不均、毛坯误差引起的初始间隙差、加工过程产生的间隙变化都将引起叶身两侧流量的变化。随着电解加工的进行,阳极溶解产生的间隙变化更加影响电解液的分流,使得每次加工时的电解液流动均不一致,影响了加工的重复性,而在整体叶盘中数十个叶片的一致性要求往往很高,故传统的侧流方式会影响整体叶盘叶型电解加工的重复精度。

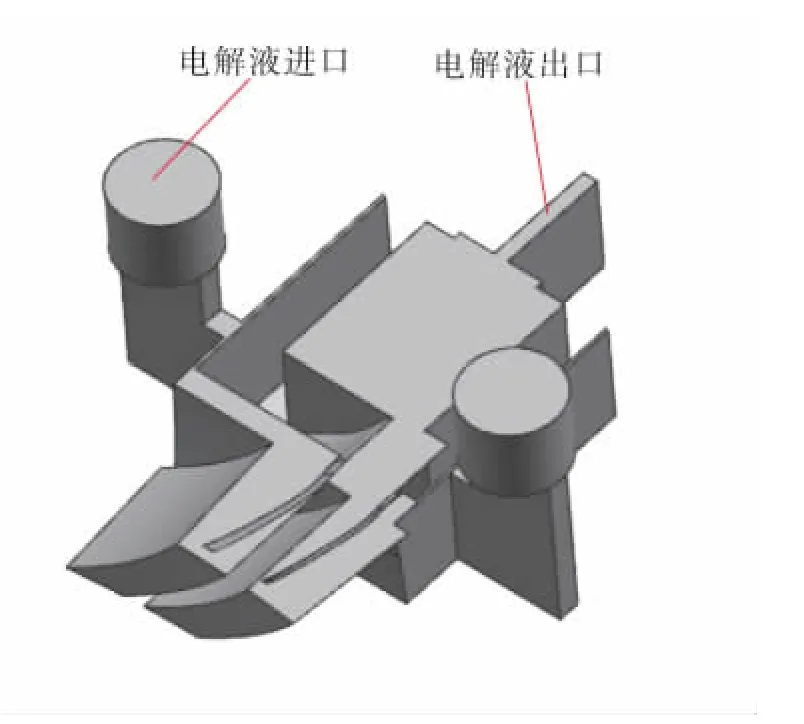

为了解决上述问题,设计了新的电解液流动方式,如图2所示,两股电解液分别从叶盆、叶背薄片阴极背面流入,绕过阴极靠近叶根的顶端后流经加工区,最后在毛坯叶尖处交汇流出。该电解液流动方式需在工装夹具上设置两个电解液入口,一个电解液出口。该电解液流动方式主动将叶盆、叶背加工区流道分开,通过调节电解液进出口的压力,可实现叶盆、叶背加工区流量的主动控制,既避免了电解液直接撞击毛坯而产生的杂乱流场,又解决了分流不均的缺陷,有助于提高流场的可控性和均匀性。同时,该电解液流动方式使电解液具有较好的可达性,有利于电解加工中气泡及电解产物的排出,减小了流道突变对叶片加工精度的影响,有助于提高零件的加工精度。因此该电解液流动方式更加适合整体叶盘叶型电解加工的需求。

图2 新的电解液流动方式

2 建模与仿真

2.1 数学模型

电解加工过程中,一般可忽略电解产物对电解液的影响,加工间隙中流过的介质可简化为气、液两相流。为了不失研究问题的本质又简化问题,对该两相流问题做必要的假设:

1)气泡在液相中不可压缩,分布均匀,故间隙内的介质可认为是二维不可压缩粘性流体;气相状态变化服从理想气体状态方程;相间无质量转换;沿流动方向的每个横截面上的各相参数皆相同。

2)加工处于平衡状态时,各项参数都只是位置而非时间的函数。阳极腐蚀速度与阴极送进速度相等,加工间隙已达平衡间隙,电解液与阴、阳极已处于热平衡状态。

根据新的电解液流动形式,设计相应的进出液布局和工装夹具内部流道,可以得到加工区域中从进液到出液的全程流道三维模型,如图3所示。

图3 流道三维模型

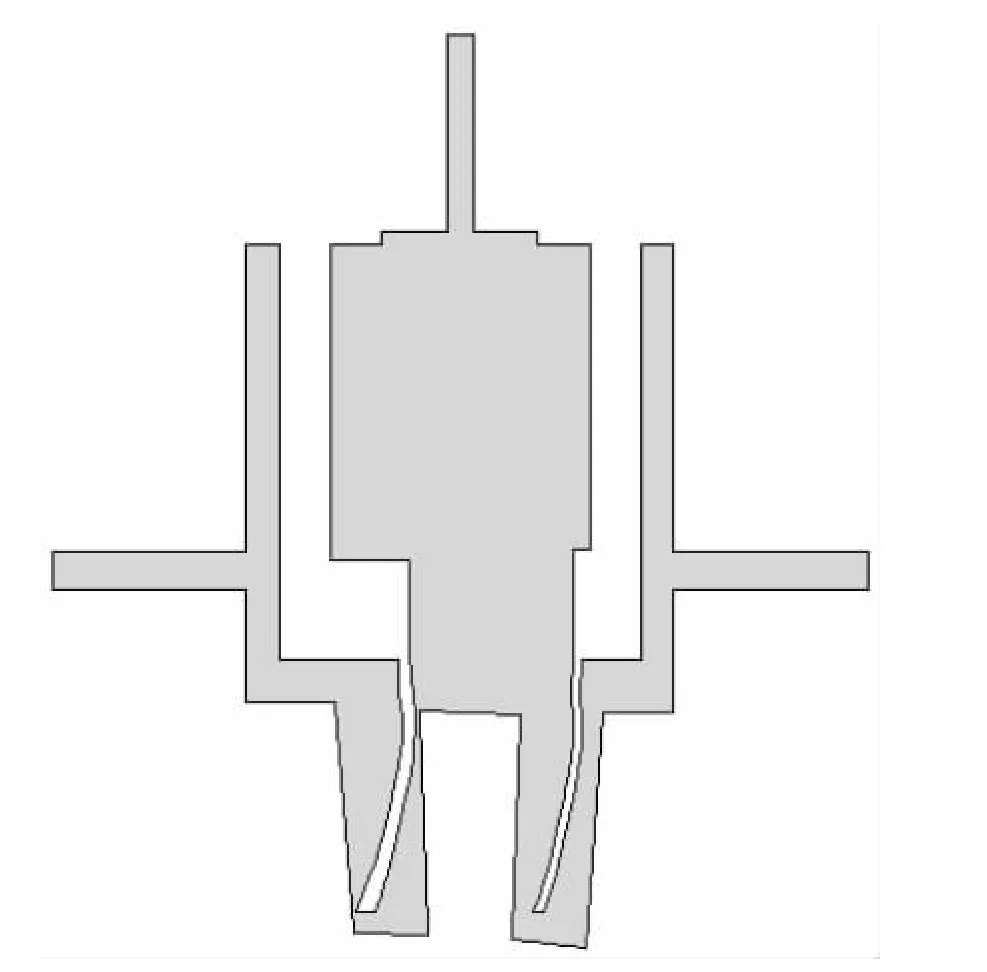

由于上述三维模型十分复杂,网格划分及计算难度较大,同时在三维模型的每个水平截面上,其流场状态较为一致,因此采用二维水平截面截取该三维模型,得到流道的二维模型,其中某一截面的流道二维模型如图4所示。

图4 流道二维模型

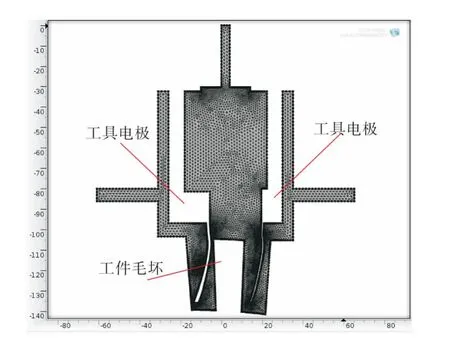

采用有限元方法对该二维模型进行有限元划分,并设置边界条件,由于电解液需要带着电解产物、气泡及热量,平衡加工间隙中的电导率,其压力和流速不能过低,因此将初始压力值设置为1.0MPa,背压设置为0.1MPa,入口处初始速度设置为10m/s。网格划分后的流场模型如图5所示。

图5 流道模型的有限元网格划分

2.2 计算结果

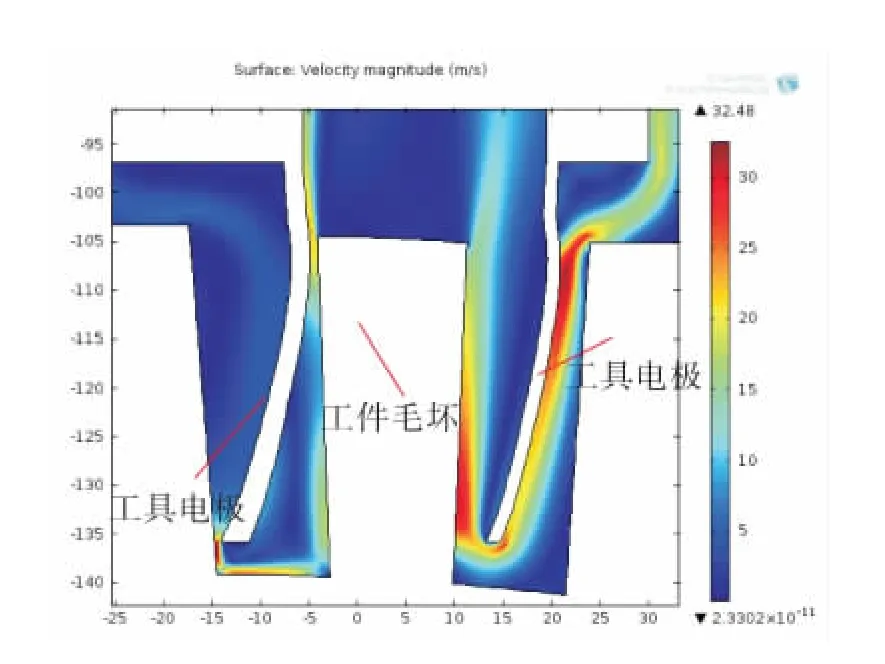

利用有限元分析软件对图5所示模型进行计算,得到加工初始阶段流道二维平面速度场仿真结果,如图6和图7所示。从图中可以看出由于工具阴极和工件之间的间隙较窄,所以电解液流过时的速度很快,在加工间隙中的流速一般均大于10m/s,表明该流动方式能够较好的带走电解沉淀物、气泡和热量,有助于加工间隙中电解液状态的稳定。

图6 流道模型的速度场仿真图

图7 加工间隙中的速度场仿真图

从局部流速放大图(图7)可以看出,电解液在进入加工间隙过程中,流速逐渐变大,而在离开加工间隙后,流速明显变慢,符合加工需要。同时无论是加工叶盆还是叶背,贴近加工表面的电解液流速较快,有助于快速带走加工表面产生的电解产物,均匀电解液电导率。

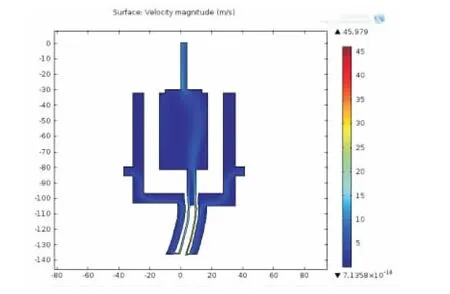

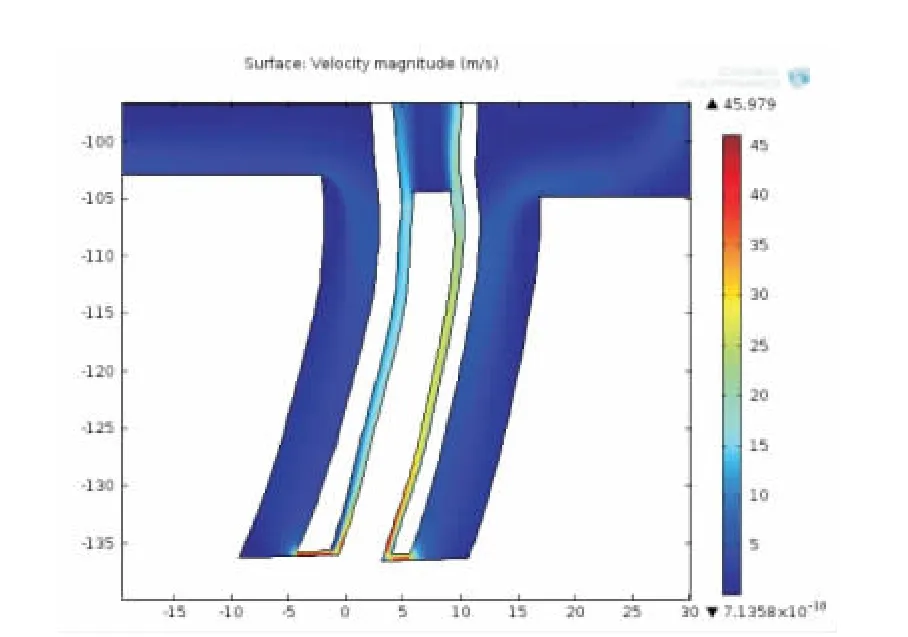

在加工初始阶段,由于毛坯和工具电极型面不吻合,因此加工间隙不均匀,型面各位置的加工间隙差异较大。由于毛坯不同部位的溶解程度不同,加工间隙小的地方溶解速度快,加工间隙大的地方速度慢,随着加工的进行,毛坯的形状逐渐接近于工具电极的型面,各部位的加工间隙逐渐趋于一致。当加工过程进入平衡状态时,加工间隙的大小不再改变,同时加工间隙也最为均匀,此时可以实现工件型面的精确成型。针对平衡状态时的流场特点,本文也开展了有限元仿真计算,计算结果如图8、9所示。

图8 平衡状态时的电解液速度场仿真图

图9 平衡状态时加工间隙中速度场仿真图

从图8、9中可以看出,当加工过程进入平衡状态后,叶片型面厚度较薄,工具电极背面的通道变宽,流速较低。而工具和工件之间的加工间隙十分均匀,同时间隙也很小,因此电解液在加工间隙中的流速较电解液进口的流速大得多,一般均大于15m/s,这有利于快速的带走电解产物、气泡和热量,保持间隙中电解液电导率的一致性,提高加工过程的稳定性和加工精度;同时由于加工间隙大小均匀,电解液流动也十分稳定,流速在加工间隙不同区域的大小基本一致,这样可以保证间隙中不同区域的溶解更加均衡,从而进一步有助于提高加工精度。

3 试验与分析

为了验证流场的可行性,进行了叶盘电解加工试验。利用自行研制的整体叶盘电解加工机床如图10所示,采用双面进给的电解加工方式以及上文提到的电解液流动方法。加工对象为扇段毛坯,其上有已预加工好的叶栅通道,材料为高温合金;阴极工具为自行设计的薄型工具电极,材料为不锈钢(1Cr18Ni9Ti);电解液为15%的硝酸钠溶液;电解液进口压力为1.0MPa,间隙出口处背压采用0.1MPa。

图10 自行研制的整体叶盘电解加工机床

图11为加工出的叶盘扇段试件,其中局部单个叶片的放大图如图12所示。从图中可见,叶片型面呈现空间扭曲的形状,叶片厚度很薄,且通道较为狭窄,采用上述电解液流动方式,可以实现空间扭曲叶盘型面的电解加工,加工过程较为稳定,没有出现短路等意外情况,且叶身表面无明显流纹,说明电解液流场较为均匀,该双向进液的流动方式设计合理,可以用于整体叶盘叶型的电解加工。

图11 电解加工的叶盘扇段试件

4 结论

1)电解液的流场是影响电解加工的精度和表面品质的核心环节,合理的电解液流场可以有效提高加工稳定性和加工品质。

图12 电解加工的单个叶型实物图

2)针对叶盘型面的电解加工,传统的侧流式可控性较差,容易出现短路等意外情况。

3)双向进液流动方式可以控制流经叶盆、叶背加工区域的电解液流速和压力,有助于提高加工过程的稳定性,实现叶盘型面的稳定加工。本文建立该方式的数学模型,开展了加工初始阶段和平衡状态的流场速度分布仿真计算,并安排了电解加工试验,通过试验和数学模型相比较,证明了该流动方式的可行性。

[1]ZHU D,WANG K,YANG J M.Design of electrode profile in electrochemical manufacturing process[J].Annals of CIRP,2003,52(1):169-172.

[2]Zhu D,Rajurkar K P.Modeling and verification of interelectrode gap in electrochemical machining with passivating electrolyte[J].ASME,1999(10):589,596.

[3]Rajurkar K P,Zhu D,MeGeough J A,et al.New Development in ECM[J].Annals of CIRP,1999,48(2):567-579.

[4]陆永华,赵东标,云乃彰,等.基于六维力电解加工间隙在线检测试验研究[J].机械工程学报,2006,42(7):126-131.

[5]Wang L,Zhu D.Shape evolution and prediction of three dimensional workpieces in electrochemical machining[J].Trans.Nonferrous Met.Soc.China.2005,15(special 3):241-246.

[6]孙春华,朱荻,李志永,等.考虑流场特性的发动机叶片电解加工阴极设计及数值仿真[J].东南大学学报,2004,34(5):613-617.

[7]李志永,朱荻,王蕾.电解加工发动机叶片阴极进给方向的优化[J].航空学报,2003,24(6):563-567.