大型贯流泵水润滑导轴承数值模拟

曹春建,辛华荣,张德虎,吴忠

(1.河海大学能源与电气学院,江苏南京 211100;2.江苏省走马塘张家港枢纽工程建设处,江苏张家港 215600)

导轴承是保证水泵稳定运行的重要部件,起着承受水泵径向力、控制主轴摆度的作用。和油润滑导轴承相比,水润滑导轴承因密封简单、安全节能等优点,逐渐应用于在大型卧式贯流泵中[1-2]。由于贯流泵转速低、载荷高,轴承润滑水膜不易形成,使得轴承承载区磨损严重,直接影响到水泵运行的可靠性。为解决上述问题,除了选择适合的轴承材料外,对轴承参数合理的选择也至关重要。目前国内外学者对滑动轴承的研究大多采用有限差分法、有限元法等数值方法对简化的雷诺方程进行求解[3-5]。这些方法忽略了惯性项、径向流场变化等因素的影响,当轴承形状较为复杂时,其应用范围受到了限制。随着计算流体力学(CFD)的发展,基于有限体积法的三维CFD技术以其简便、精确的优点正逐渐应用于滑动轴承参数优化中[6-8]。本文针对江苏省某大型贯流泵水润滑导轴承,利用Fluent软件对不同转速下轴承压力场进行仿真分析,并得出相关参数对轴承润滑水量及其静态性能的影响规律,为水泵导轴承的参数优化提供一种新的方法和更全面的参考。

1 导轴承模型的建立

1.1 导轴承三维模型及网格划分

水润滑导轴承的结构如图1所示。轴承主要由外部轴承体和树脂苯酚导轴瓦组成,导轴瓦为径向整体式结构。供水系统采用恒压式,清水通过金属软管压入轴承供水端,然后从另一端泄漏,其结构参数如表1所示。

图1 水润滑导轴承结构示意图

表1 导轴承设计参数

采用Fluent前处理软件Gambit建立导轴承三维几何模型并进行网格划分。因模型最小间隙仅为0.05 mm,若直接对模型进行体网格划分,极易造成网格扭曲率大以及最小体积为负的情形,影响到计算收敛速度和结果的准确性。为得到高品质的网格,本文分别对模型上下半周、轴向及径向设置不同数量节点。考虑到轴承壁面流场变量梯度较大,需对其附近精细网格,故对径向节点进行加密处理,之后对面和体依次进行结构化网格划分,最终得到六面体网格(图2)。

图2 导轴承网格结构图

为研究网格数对仿真结果的影响,本文分别以网格数40.8、81.6和120万对飞逸转速下轴承进行仿真,所得结果如表2所示。由表可知,网格数到达一定值时,轴承的承载力、最大压力及润滑水量差异较小,综合考虑计算时间和精度,网格数确定为81.6万。

表2 不同网格数下仿真结果

1.2 模型假设及边界条件

a)模型假设如下:1)润滑介质为牛顿液体,黏度沿膜厚方向无变化,忽略介质惯性力;2)润滑介质与壁面无相对滑移和热量传递,不考虑黏性生成热;3)大气压力为101 kPa,考虑介质重力。

b)边界条件设置如下:1)供水边界设为压力进口,压力设置为供水压力值;2)出水边界设为压力出口,出口压力等于大气压力;3)水膜内壁设为旋转边界,采用黏性无滑移边界条件,即水膜内壁速度等于轴颈速度;4)水膜外壁设为固定边界且无滑移。

1.3 控制方程

轴承处于动压润滑时,在轴承发散楔形区的水膜因不能承受负压而发生破裂,从而产生空化现象。目前对动压轴承水膜空化边界的确定常采用三种条件,即Half-Sommerfeld,Reynolds和JFO[10]。考虑到 Reynolds和 JFO 边界条件采用CFD仿真较为困难,故本文采用相对简单的Half-Sommerfeld空化边界条件。采用Half-Sommerfeld边界条件的不可压缩定常流动控制方程如下[8]:

待水膜压力求解出之后,利用Fluent的UDF接口将负压置零。

2 数值模拟及分析

文献[11]认为滑动轴承内部流场雷诺数Re到1 000后便完全进入湍流状态,本文引用其观点,经计算,轴颈的临界转速为152.8 r/min。当轴颈转速低于临界转速时采用层流模型(laminar)进行计算,而当高于临界转速则采用RNGk-ε湍流模型;选择压力基隐式求解器,近壁面处理采用标准壁面函数法,压力-速度耦合用SIMPLE算法,控制方程的离散格式为二阶迎风格式,模拟精度设为1×10-4,初始化流场后进行迭代计算。

2.1 水膜压力场分析

贯流泵转速较低且随着工况改变而发生相应变化,为研究转速对轴承润滑性能的影响,在原设计参数下,分别对30%低转速(46.4 r/min)、额定转速(154.9 r/min)及飞逸转速(249.8 r/min)进行数值模拟,得到压力分布情况如图3:

图3 不同转速下水膜压力场分布

由图3可知,低转速下轴承压力分布较为均匀,轴向压力从轴承进水端到出水端逐渐降低,随着转速升高,高低压集中区开始出现在轴承最小间隙的两侧,并分别从供水端和泄水端向另一端逐渐延伸。这是由于轴颈偏心使轴承和轴颈之间形成楔形间隙,当轴颈围绕轴心以较高速度运转时,水膜会在楔形收敛区受到轴颈挤压作用而形成高压区,在楔形发散区则因水膜速度迅速增大而形成低压区,从而形成水膜动压效应。可以看出,额定转速下轴承高压区的水膜只覆盖了承载区的一半,使得主轴和轴承会有部分直接接触,从而加剧轴承承载区的磨损,可见额定工况下轴承润滑性能并不理想。当水泵处于飞逸转速时,轴承承载区的高压水膜较为完整,从而使得主轴和轴承能完全隔开,此时轴承润滑性能较好。综上可知,提高水泵额定转速有助于增强轴承润滑性能。

不同转速下轴承中心截面(Z=180 mm)及截面角θ为40°的压力分布曲线如图4所示。

图4 水膜压力分布曲线图

从图4(a)可知,随着转速升高,以x=0 mm为界,水膜高压区的周向压力逐渐增大而低压区则逐渐降低,压力随转速升高变化很明显;从图4(b)可知,低转速、额定转速下轴承轴向压力呈线性变化,此时水在轴承中的流动以供水端到泄水端的轴向流动为主,满足设计要求。然而飞逸转速下,轴承轴向压力呈抛物线变化,Z=1 000处的压力达到0.82 MPa,远高于供水压力0.5 MPa,这种情况会使润滑水从压力峰值的位置向供水端倒流,从而降低轴承润滑水量。实际上在轴承低压集中区,水膜因不能承受低压而发生破裂,以致形成空穴,此时水量降低则很有可能让水不能及时充满空穴而生成大量气泡,气泡破裂会产生巨大破坏力而损伤轴承和轴颈表面。由此可见,额定转速下轴承采用一端供水另一端泄水的方式是合适的,而当轴承动压效应显著时,建议采用中间供水两端泄水的方式,从而降低空化形成的概率。

2.2 相关参数对轴承静态性能的影响

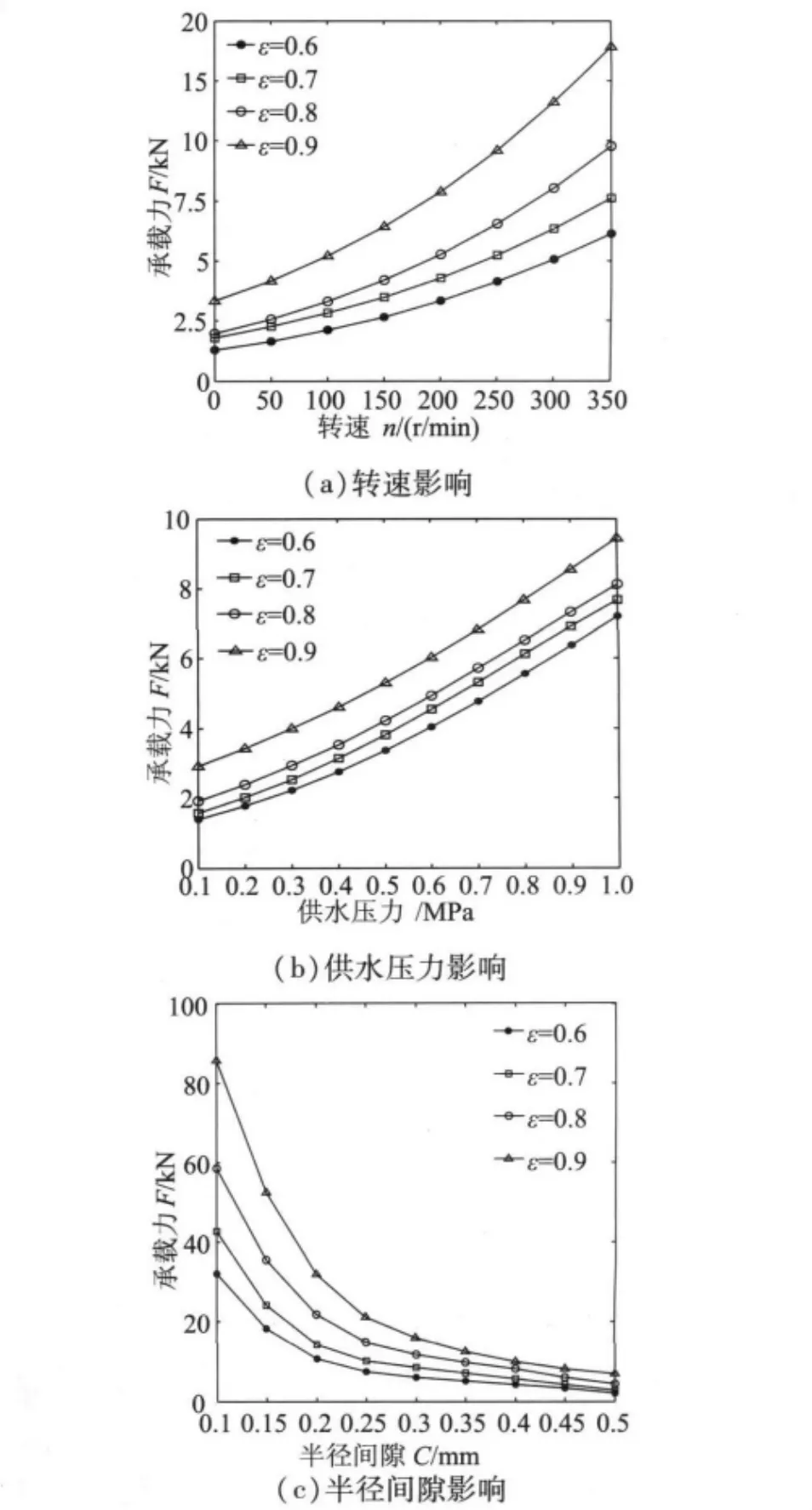

图5 相关参数与承载力的关系

轴承的刚度及承载力在工程应用中是很重要的两个参数[12],其反映的是轴承静态性能。图5和图6反映的是其他参数不变情况下,偏心率为0.6、0.7、0.8、0.9时,承载力、刚度与转速、供水压力及半径间隙之间的关系曲线。如图所示,同一偏心率下,轴承承载力及刚度随转速、供水压力增大呈非线性增长,随半径间隙增大呈非线性减小;其他参数不变时,轴承承载力随偏心率的增大而增大;当转速低于额定转速,半径间隙大于0.3 mm时,轴承刚度则与偏心率无关。

2.3 相关参数对轴承润滑水量的影响

润滑水量是否充足是保证滑动轴承稳定运行、避免轴承温度过高的重要前提条件。图7反映的是其他参数不变情况下,偏心率为0.6、0.7、0.8、0.9时,润滑水量与转速、供水压力及半径间隙之间的关系。由图7(a)可知,偏心率小于等于0.7时,润滑水量与转速无关,当偏心率大于0.7时,润滑水量随转速升高而呈非线性降低;同一转速下,润滑水量随着偏心率的增大而增大。由图7(b)和(c)可知,同一偏心率下,润滑水量随供水压力、半径间隙的增大而呈非线性增长,可以看出,当半径间隙低于0.2 mm时,润滑水量与偏心率无关。

图7 相关参数与润滑水量的关系

3 结论

1)通过CFD数值模拟发现不同转速下轴承水膜压力分布有较大差异,即随着转速的升高,高低压区的水膜分别从供水端和泄水端向另一端延伸。当轴承动压效应显著时,润滑水会倒流至供水端,以致润滑水量降低;

2)同一偏心率下,轴承承载力与刚度随转速、供水压力增大呈非线性增长,随半径间隙增大呈非线性降低;润滑水量随供水压力和半径间隙的增大呈非线性增长;低偏心率下,润滑水量和转速无关,高偏心率下,润滑水量随转速升高而减小;

3)利用三维CFD技术可以很好模拟导轴承内部流场特性,所得出的结论为水润滑导轴承的参数优化提供一定的参考价值。

[1]彭晋民,朱志宏,王家序.水润滑轴承的研究现状及展望[J].润滑与密封,2004,(5):124-130.

[2]仇宝云,魏强林,林海江,等.大型水泵导轴承应用研究[J].流体机械,2006,34(11):12-15.

[3]苏荭,王小静,张值明.滑动轴承两种油膜边界条件的比较[J].润滑与密封,2002,(5):2-4.

[4]吕延军.基于Reynolds边界的滑动轴承动力学系数的计算及应用[J].摩擦学学报,2004,24(1):61-65.

[5]Lo Chengying,Wang Chengchi,Lee Yuhan.Performance Analysis of High-speed Spindle Aerostatic Bearings[J].Tribology International,2005,38:5-14.

[6]Guo Zenglin,Hirano Toshio,Gordon Kirk R.Application of CFD analysis for rotating machinery-Part I:hydrodynamic,hydrostatic bearings and squeeze film damper[J].Journal of Engineering for Gas Turbines and Power,2005,127(2):445-451.

[7]彭娅玲,张志国,陈汝刚,等.CFD辅助船舶艉部水润滑轴承设计的研究[J].润滑与密封,2008,33(5):72-76.

[8]叶晓琰,张军辉,江伟,等.海水淡化泵水润滑轴承间隙的优化设计[J],排灌机械工程学报,2010,28(2):117-121.

[9]张楚,杨建刚,郭瑞,等.基于两相流理论的滑动轴承流场计算分析[J].中国电机工程学报,2010,30(29):80-84.

[10]宋寅,李雪松,顾春伟.一种轴承润滑油新空化模型[J].清华大学学报(自然科学版),2010,50(7):1047-1052.

[11]段芳莉.橡胶轴承水润滑机理的研究[D].重庆:重庆大学,2002,3.

[12]张杰,郭宏升,牛D,等.水润滑高速动静压滑动轴承数值模拟[J].农业机械学报,2008,39(6):159-162.