冲压件成本分析及降低直材费的方法

文/董惠丽·郑州日产汽车有限公司

冲压件成本分析及降低直材费的方法

文/董惠丽·郑州日产汽车有限公司

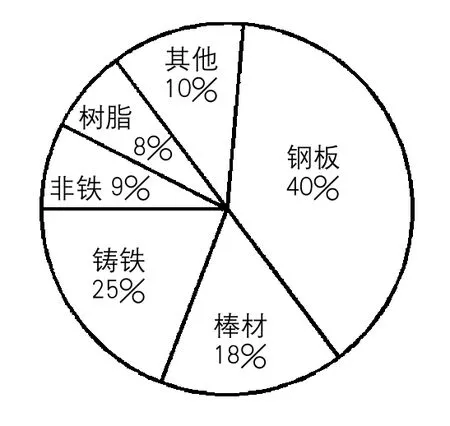

郑州日产汽车有限公司,统计分析冲压件成本占整车成本比例约为8%,汽车各个构成部件材料重量占整车的比例如图1所示。冲压加工是实现车体轻量化,高刚性和低成本不可缺少的制造方法。

冲压成本构成

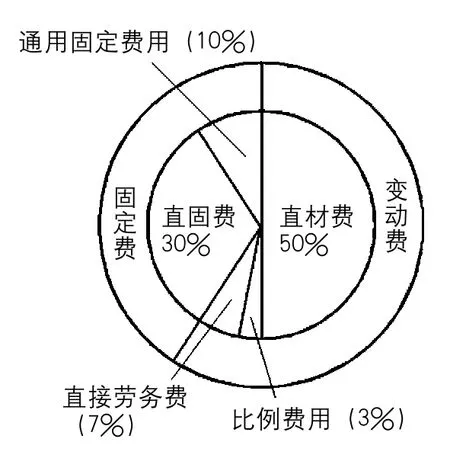

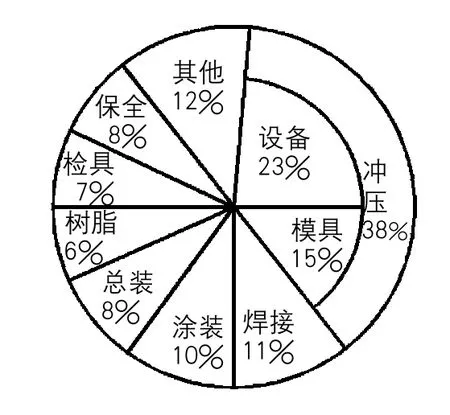

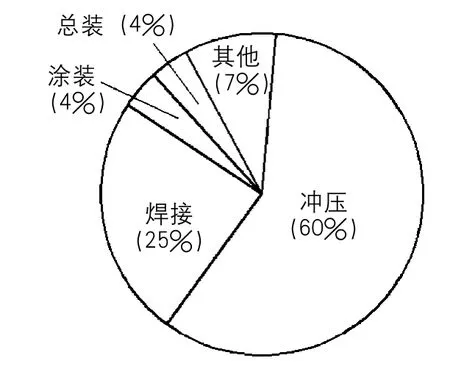

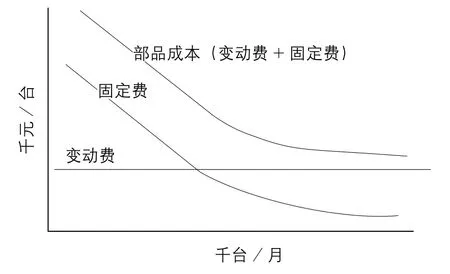

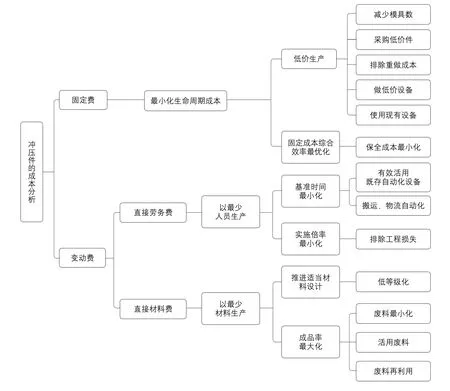

冲压件成本包括变动成本和固定成本。固定成本是指生产冲压件所需设备和模具费用,变动成本则为直接材料费和直接劳务费等费用。变动成本和固定成本的比例分别为60%,40%,如图2所示。变动成本中,直接材料费则占一半以上,而固定成本中直接固定成本比较多。工装设备投资额比例(图3)和新车型开发时投资比例(图4)中冲压工程所占比例较高。所以要实现冲压成本最小化,直固、直材和直劳的费用应得到有效控制。

如图5所示,从图中得出:⑴每台固定费随着生产台数的增加而减少;⑵对固定成本和变动成本关系分析,冲压件成本随着生产台数的增加有减少倾向。

图1 汽车构成材料的重量比例

图2 冲压件成本比例

冲压成本控制

冲压件成本在产品设计(部品形状)、工艺设计(冲压模具试样)阶段大致能定下来。通过生产准备和量产阶段的经验积累及灵活应用可以实现无浪费的生产。由图6可知,降低直接材料费是减低冲压件成本最有效的方法之一。

图3 工装设备的投资比例

图5 冲压件台数和成本的关系

图6 冲压件的成本构成及控制方法

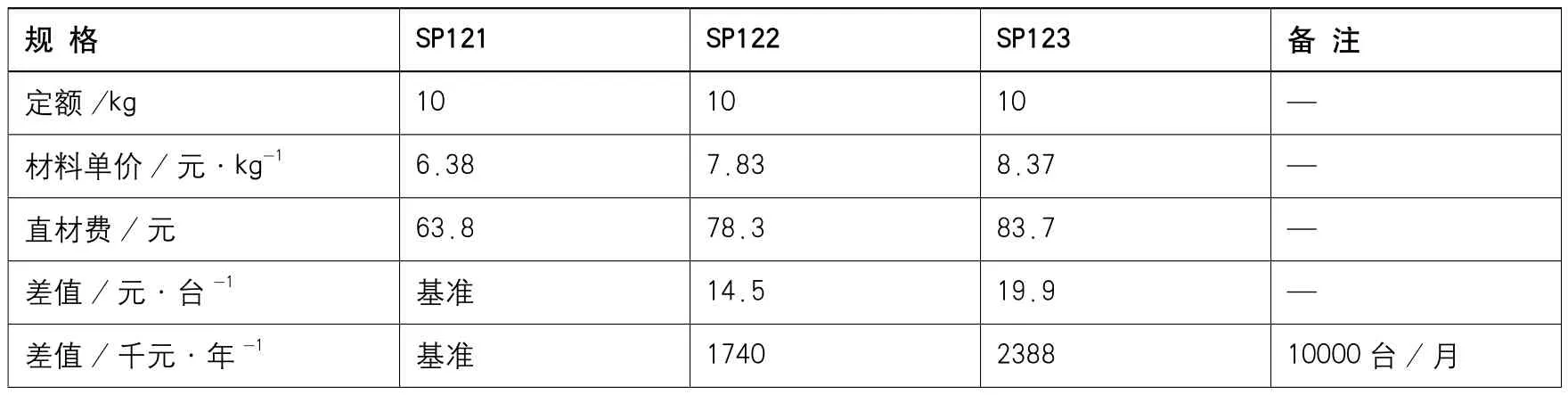

■表1 材料等级对价格的影响

冲压降低直材费方法

材料低等级化

⑴材料等级与价格之间的关系。材料等级对价格影响较大,如表1所示。当净重为10kg/台的冲压件使用高等级材料(SP123)与低等级材料(SP121)相比较,贵19.9元/台。

⑵低等级材料可成形的冲压件。冲压件使用低等级材料,有必要对冲压件形状简单化,冲压模具结构设计等都要改善。产品形状尤为重要,有必要把生产条件(易成形冲压件形状的提案)做到产品设计图里。为达到这个目的,需要进行冲压件成形性的评价技术手法。

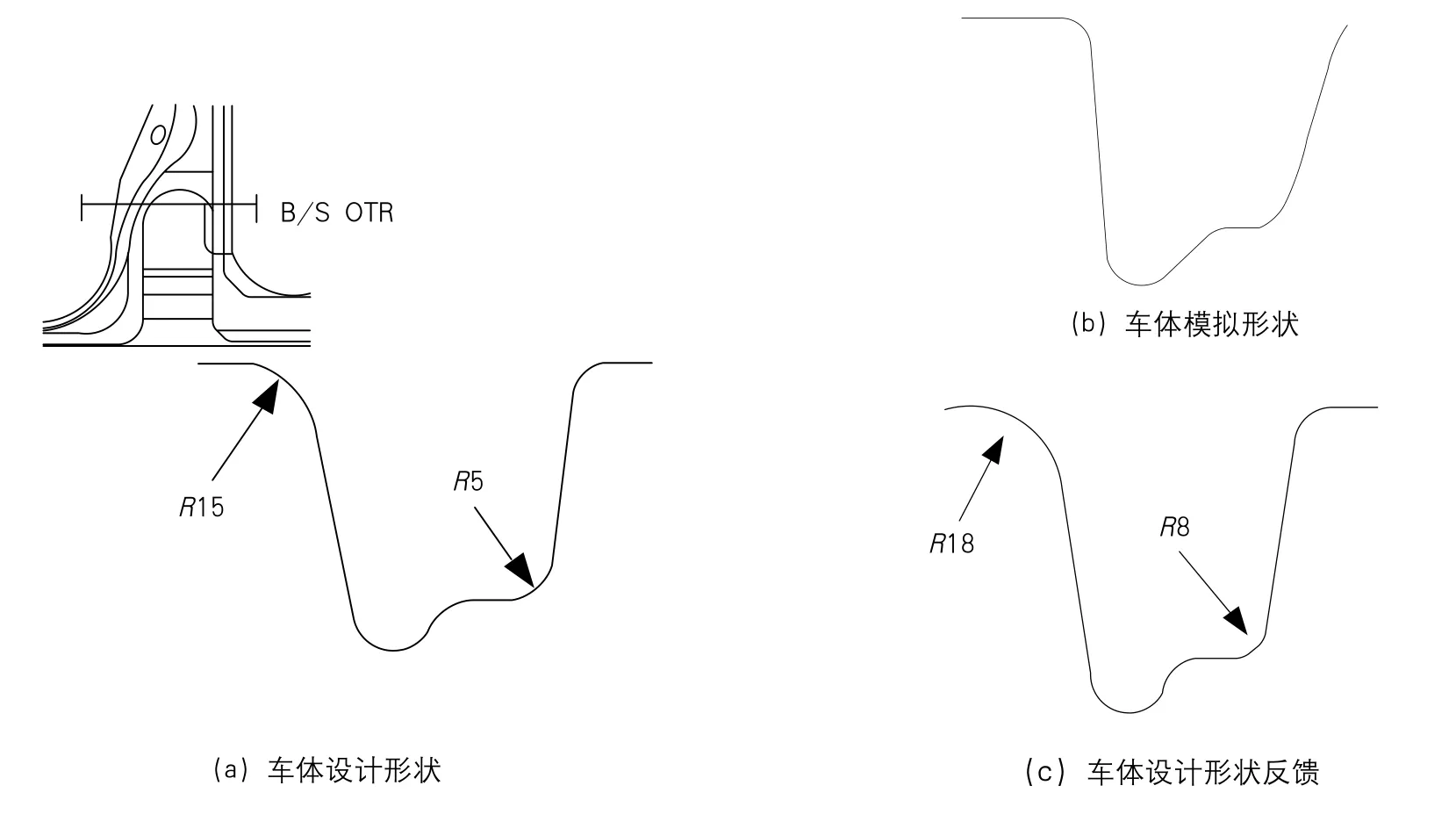

图7 新车侧围外板上模拟技术应用

⑶模拟技术应用。新车侧围外板上的事例如图7所示,材料SP323AQ拉深45%能够成形的冲压件形状。

为了避免拉裂,一般采取断面R的扩大或浅拉延化等,为了得到这些具体数值,用评价技术手法,除此之外还有作为起皱对策的《起皱拉延筋》的设定。另工艺设计(压料面设定或Volume设定)也是决定成形级别很大的因素。

废料最小化

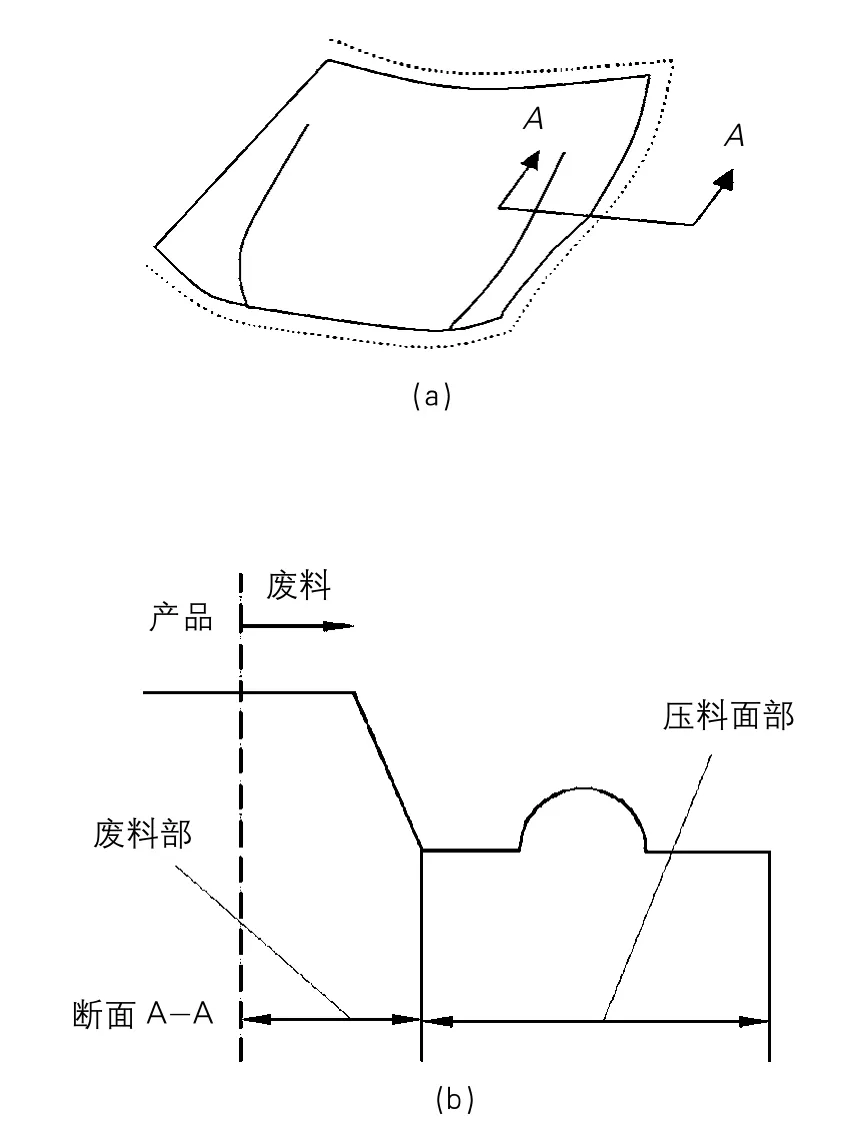

冲压成品率(%)=产品重量(kg)/材料毛坯重量(kg)×100%,以最少的材料来生产,成品率则最大。如图8所示,作为废料废弃的压料面以及毛边部有必要追求最小化。

图8 压料面最小化

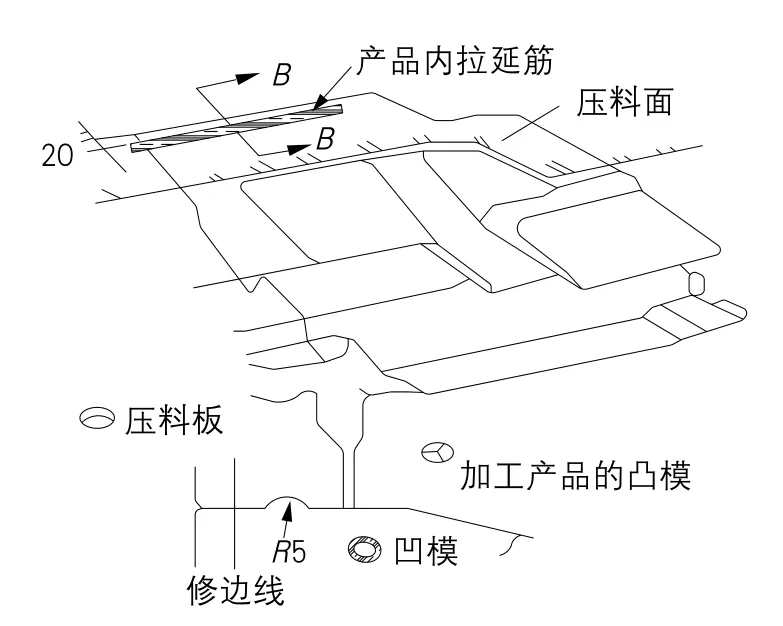

⑴压料面最小化。为了确保品质,抗起皱功能的压料面是不可缺少的。在满足功能的条件下,压料面要实现最小。如图9所示,后地板前部的压料面实现产品最小化。

图9 压料面拉延筋设定在后部翻边面上

设定产品内拉延筋时,要注意以下几点:1)要防止涂装工程上气袋和ED液积存;2)在车体焊接时,不能与焊枪干涉;3)要考虑到需装部品的定位和防锈水密封枪的导向作用;4)压料面的设定部位选择产品形状顺滑的部位,压边不可发生皱褶或妨碍材料的流入。

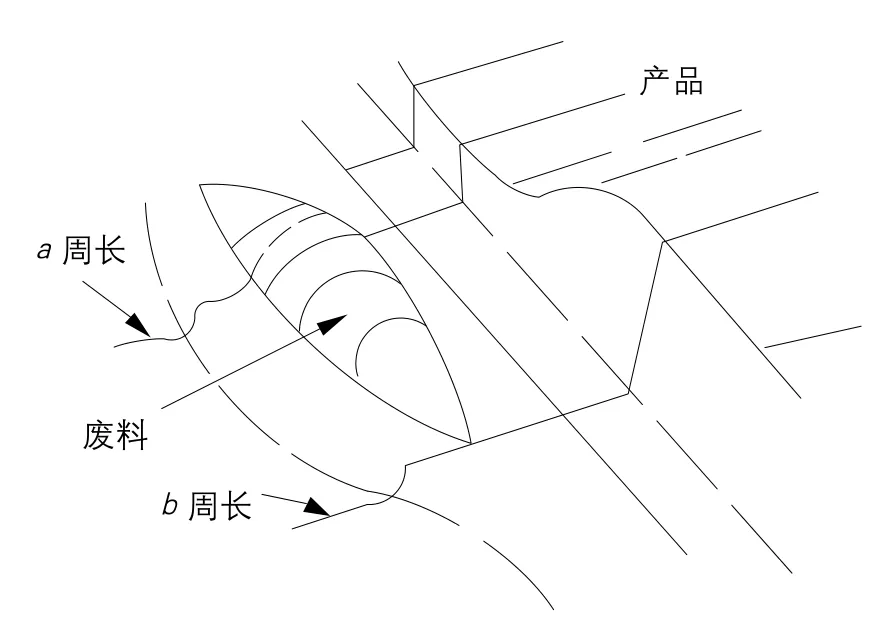

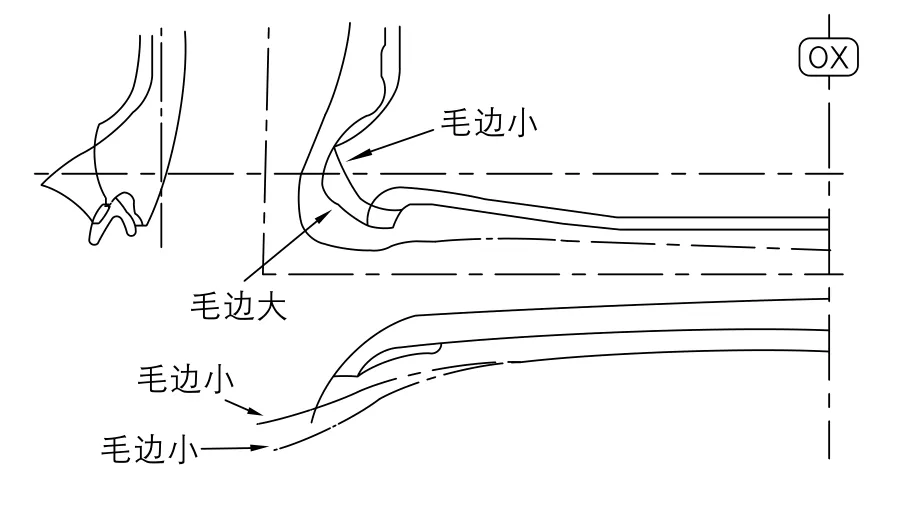

⑵毛边工艺补充的最小化。1)毛边形状具有以下功能:给予产品形状面拉深时所需要的材料,防止形状发生冻结和变形。拉延筋压褶皱状态时,防止材料发生松弛和起皱。为防止由产品形状凹凸发生的起皱,缓和材料流入断面的a、b周长的差,如图10所示。材料流入时,要防止产品外板面上的拉伤;2)在压料工艺设计时,设定毛边形状最小的冲压加工方向,压料面曲率或面的流向;3在产品设计时,设定使毛边形状最小的产品形状及分割位置。产品分割位置的改善可以缩小毛边形状图11表示顶盖铜焊接部的位置决定拉延深度。车体铜焊接部的位置决定作业性和品质,在产品设计阶段就要充分考虑;4)分割压边圈或凹模成可动式,其部位上压边圈行程最小来缩小拉延深度。

图10 防止品形状凹凸发生起皱

图11 顶盖铜焊接部位置决定拉延深度

图12 X11M车型

图13 侧围外板落料后的残料应用

废料的再利用

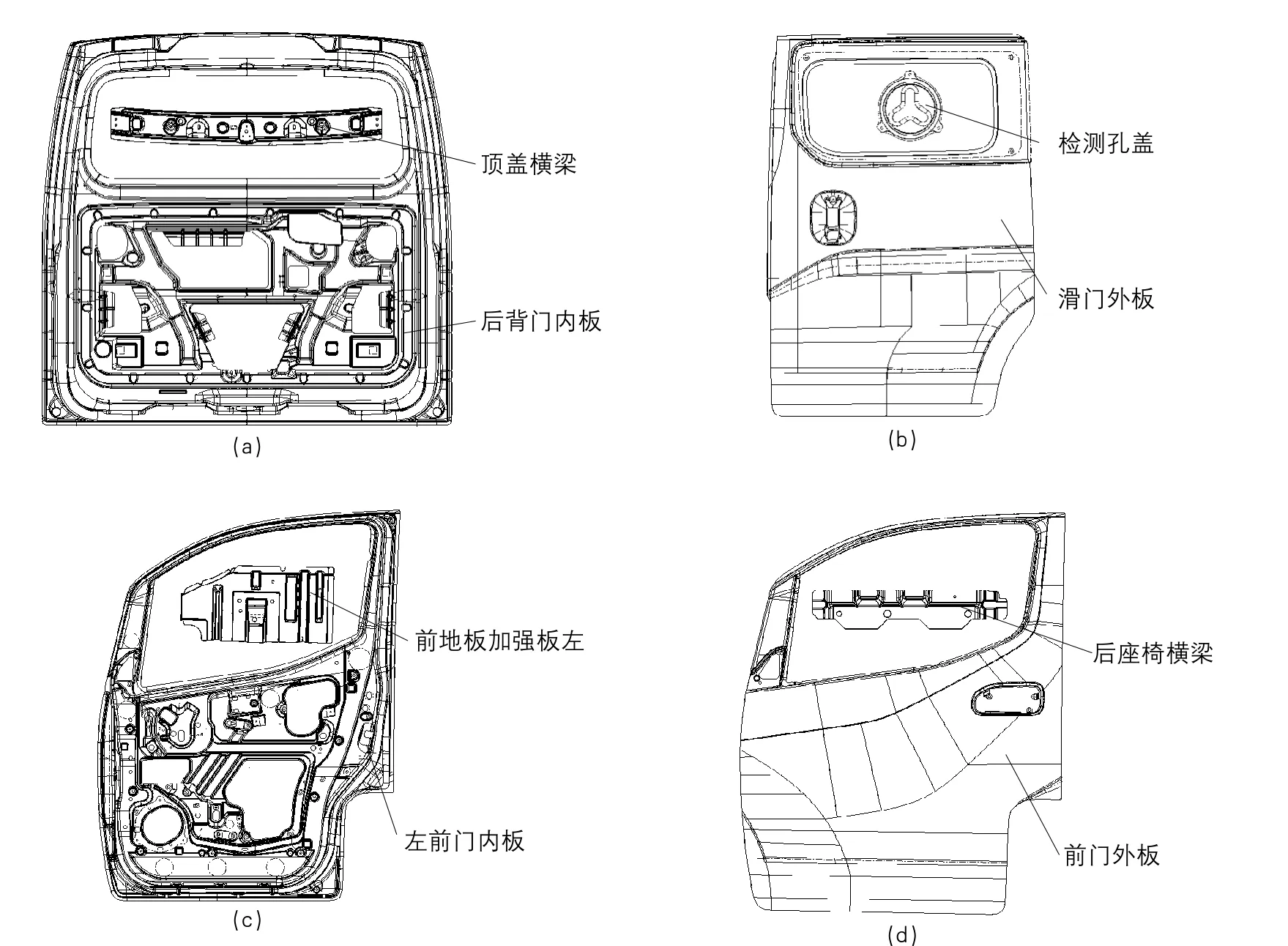

对于小型冲压件,利用滑门、前门及后背门窗框部材料,并与上述大型冲压件共用模具。X11M车型如图12所示。

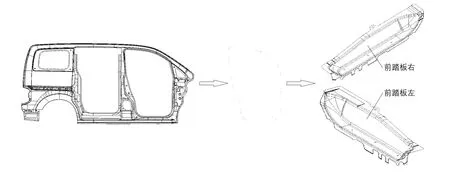

通过活用其他冲压件落料后的残料,进而提升材料利用率,降低直材成本。X11M车型前踏板制件,使用侧围外板落料后的残料,如图13所示。

结束语

在X11M新车导入前期,通过采用以上降低直材的方法可以提高冲压件材料利用率达15%,降低直材费用25%,这种降低冲压件成本的方法值得推广。