一种变推力火工装置的研究

杨 旗,杨正才,李 鹏,刘伟国,陈 雨,何锋彦,郭攀峰

(1. 北方特种能源集团西安庆华公司, 陕西 西安,710025;2. 二炮驻西安代表室,陕西 西安,710065)

火工装置是以火药、炸药等为能量驱动,用以实现各种不同的做功形式的火工单元。美国的“阿波罗”号项目共集成了300余种火工元件,我国“神舟飞船”项目也采用了大量的火工元件。近几年,航空、船舶等领域开始大量地使用火工装置,以推动为做功方式的火工装置也占很大比例[1-3]。本文基于某导弹分离系统的要求,进行了一种变推力火工装置的设计研究。

1 分离系统的组成和环境要求

1.1 分离系统的组成

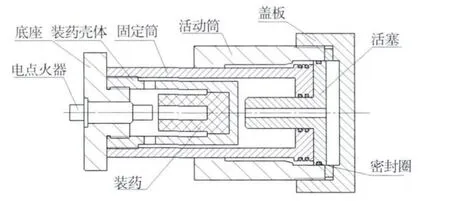

某导弹分离系统由分离物、火工装置、连接杆、弹体组成。系统的组成件见图1。

图1 分离系统示意图Fig.1 Structure schematic of separation system

1.2 环境和性能要求

火工装置采用电流激发方式,应能满足钝感电火工品的一般性要求以及全弹的使用环境要求。其性能要求的特殊性为:(1)火工装置的起始推力大于等于20 000N;(2)火工装置在推力为20 000N的条件下运动10mm,然后推力变为2 000N再运动30mm;(3)过程应平稳,结束时分离物应能以一定速度分开,且速度精度要求较高。

2 变推力火工装置的设计

2.1 设计原理

该火工装置的要求不同以往的装置,在作用过程中提出了两种不同的推力输出要求,即推力由 20 000N突变为2 000N,变化率达到了90%,且要求作用过程平稳、冲击小。提供推力类的火工装置通常由作动筒、药剂、点火器等组成[4],一般推力的大小由作动筒内活塞的受力面积和内部压力来确定,通常活塞的受力面积是一个固定值,所以火工装置的推力也会是一个稳定的数值。要满足过程的推力的变化,需要分阶段设计不同受力面积或调整内部压力。

2.2 结构设计

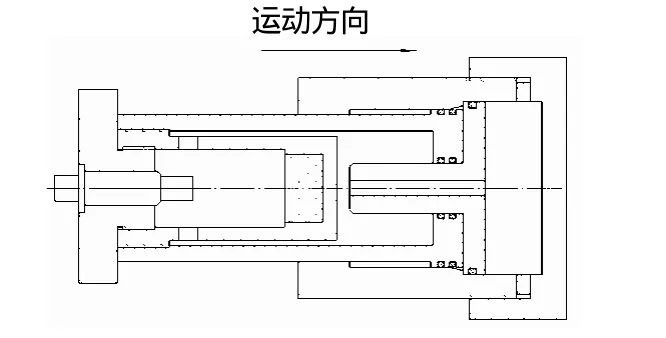

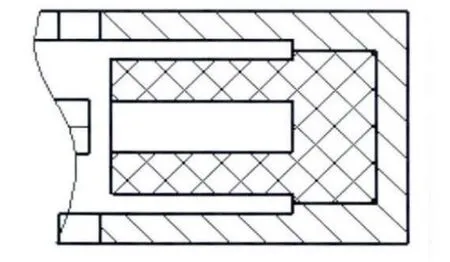

按照设计原理将火工装置设计为变受力面积和变内部燃烧的结构,结构如图2所示。

图2 火工装置结构示意图Fig.2 Structure schematic of pyrotechnics device

图2中电点火器是点火元件,装药结构由变燃烧面积的装药组成,可以分阶段提供不同量的高压燃气。作动筒由活塞、活动筒、盖板等组合而成。密封圈在装置内部起密封火药燃气作用。

2.3 作用原理

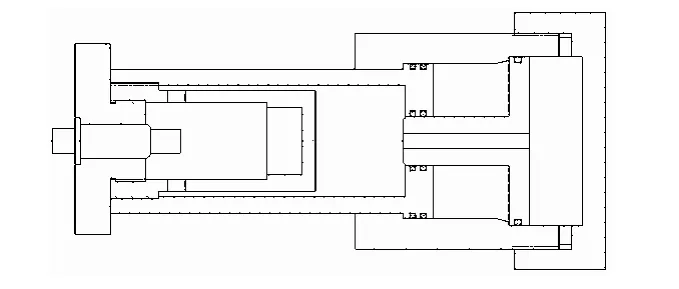

电点火器受电流激发后开始点火,火焰再点燃主装药室内部的装药,装药燃烧产生大量高温高压气体,气体通过活塞中心的通气孔进入活塞与活动筒的内部空腔,并在空腔的两侧产生一定压力;当压力到达启动压力时,活塞的剪切面断裂,活动筒与盖板开始运动推动分离物,将连接的几个连接杆切断,并继续运动,到达设定的位置后,活动筒与活塞卡死固定,第1阶段运动结束。第2阶段运动开始,活塞底面受燃气压力,以较小推力(受力面积小)推动活塞和活动筒一起向前运动,到达位置后停止,将分离物以一定速度分开,第2阶段运动结束。装药的燃烧也伴随着不同的运动发生变化。通过活塞受力面积变化和药剂燃烧的调整实现了变推力输出,第1、第2阶段运动示意图见图3~4。

图3 第1阶段运动示意图Fig.3 Schematic of the first stage movement

图4 第2阶段运动示意图Fig.4 Schematic of the second stage movement

2.4 变面积活塞作动筒设计

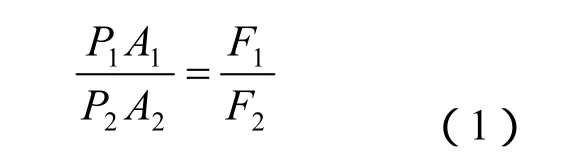

火工装置起始应能提供20 000N的推力,设计时需考虑增加一定的裕度,通常取裕度系数在1.2~1.5之间。本文设计中取裕度系数为 1.5,设计的推力为30 000N和3 000N。压力由30 000N变为3 000N后,活塞的受力面积应有如下关系:

式(1)中:P为压力;A为面积。由于要尽量保持推力稳定,应保持内部压力尽可能一致,所以有P1≈P2。通过火工装置外形的大小和内部压力,初步确定A1,再由A1确定A2。由F=PA和式(1)可推出:

式(2)~(3)中:P为燃烧室压力;r1为活塞受力半径(30 000N时);r2为活塞受力半径(3 000N时);r3为排气孔半径。

本文中P初步选择为13MPa;为满足通气和不易被药剂残渣所堵,排气孔选为2.5mm。代入公式(2)、公式(3)中,得到活塞的受力半径r1=27.2mm,r2=8.9mm。运动行程按照需求确定。

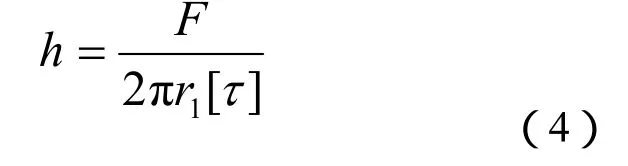

2.5 预设力的计算与设计

火工装置初始起动需提供一个30 000N的推力,所以将预设力设计为30 000N左右。预设力通过金属的剪切力来控制,其原理为:设定活塞的局部剪切力为30 000N,当内部压力增加到13MPa(活塞φ54mm面积上时)活塞破坏,开始运动。剪切面设在φ54mm的圆上,可以推出:

式(4)中:h为剪切圆环的厚度;F为理论启动力;[τ]为材料的剪切强度。

本文中材料选择为铝合金,可以求出h=0.7mm,即当压力到达13MPa时0.7mm的剪切面破坏后,活塞开始起动。

2.6 装药结构的设计

火工装置活塞的运动会引起燃烧室内腔容积的变化。要保持内部压力的一致,在整个作用过程中,装药结构也需满足不同阶段的气量输出,同时装药的燃烧时间也应与整个装置的运动时间相匹配。可以采取不同的装药、混合装药等,本文中采用了台阶式装药(燃烧面积有突变),结构如图5所示。

在起始段,内腔压力由低压要上升到高压,且运动时内部空间变化较大,所以起始装药设计为有较大起始燃烧面的药环形式,以迅速建立压力并产生大量气体,从而有利于运动过程压力一致。该阶段的药剂燃烧时间与产生气量应该与活塞第1阶段运动时间和增大的空腔相对应。第1阶段结束后,小活塞运动,此时活塞面积小,空间变化小,所以装药采用药柱形式,此时药柱的产气量、速率与活塞运动一致。设计时分别通过第1、2阶段空腔在运动前后的变化情况,计算出所需的药剂总量,再依据燃速计算药环的弧厚、高度以及药柱的直径、高度等参数。本文采用特种烟火药,药环内径设计为10mm、弧厚为4mm、高度为20mm,药柱直径为20mm、高度为12mm,两次成型压制。如需进一步细化和仿真装药燃烧情况,可以采用建立内弹道模型再进行仿真计算[5-7],此处不做详细讨论。

图5 装药结构示意图Fig.5 Structure schematic of charge

3 设计验证

火工装置的各部件设计完成后,进行验证试验;试验通过3项进行验证:(1)内部压力曲线试验[8];(2)推力试验;(3)实际匹配试验。

3.1 内部压力曲线测试

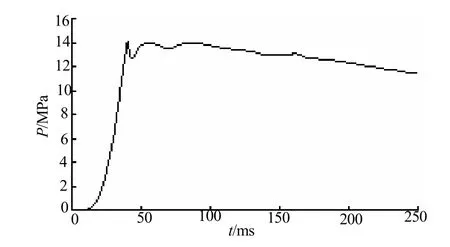

在火工装置的底部开一测压孔,采用压电晶体传感器测得内部的压力曲线,如图6所示。

图6 内部压力曲线Fig.6 Internal pressure curve of pyrotechnics device

从图6曲线可知:起始阶段压力持续上升,到达14MPa时火工装置开始运动,空腔突变表现在曲线上先下降后又上升,且稳定持续到作用结束。说明台阶式装药结构可以满足运动过程的空间突变,设计合理可行。

3.2 推力试验

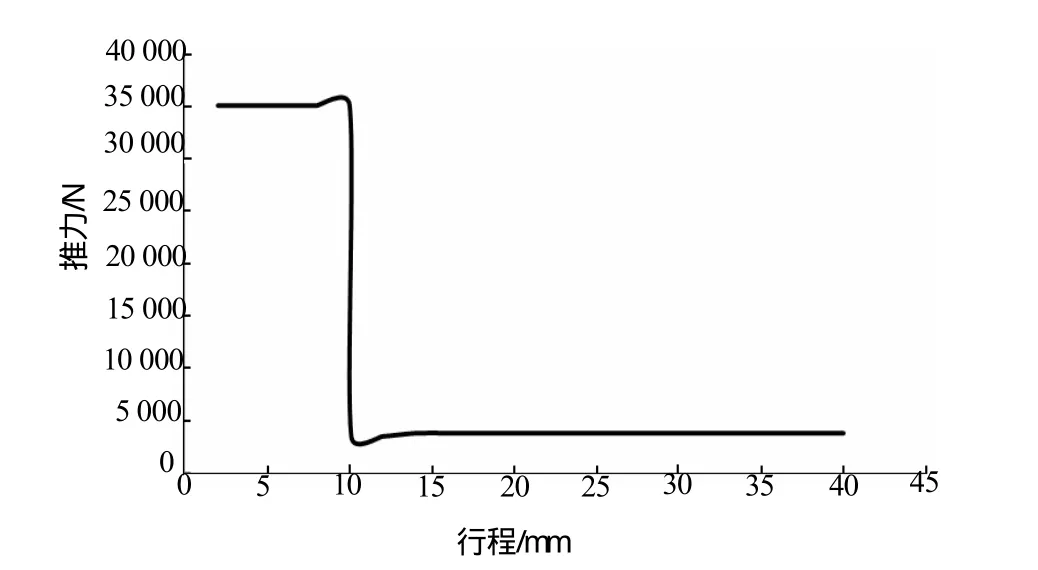

推力采用可调式液压活塞缸来进行测试[9]。由于该设备只能验证固定推力数值,无法进行过程动态监控,所以通过多点确定推力。第1阶段取20 000N到40 000N的几个测试点,考虑到安全因素,不再进行更大的推力试验;第2阶段取2 500N到4 000N几个测试点。

试验结果:火工装置第 1阶段的推力大于 37 000N小于40 000N,40 000N时不能运动到位;第2阶段的推力大于3 400N小于3 800N,3 800N时不能到位,4 000N时不运动。将两阶段的试验数据拟合成曲线,如图7所示,可看到火工装置在整个运动行程里的推力变化。通过推力试验及曲线可以证实火工装置的两阶段推力基本符合设计。

图7 火工装置的推力曲线Fig.7 Thrust curve of pyrotechnics device

3.3 实际匹配试验

将火工装置连接到系统中进行功能试验。连接杆的剪切力为20 000N。试验结果为火工装置作用可靠,推动分离物将连接杆切断;采用高速摄影进行分析测速,表明分离速度稳定在8.0~8.5m/s之间。在大小药量和高低温状态下进行了分离速度验证,结果没有明显改变,验证了火工装置设计的稳定性。

4 结语

利用了变面积活塞、变燃烧装药的设计原理,通过变推力活动筒设计、内部稳压装药设计等机构设计,实现了火工装置作用过程推力变化的目的,且得到了实际应用验证,为变推力类火工装置提供了一条新的设计思路。

[1]刘竹生,等.航天火工装置[M].北京:中国宇航出版社,2012.

[2]高斌.火工驱动装置分离装置的应用[J].航天返回与遥感,2004, 25(1):55-59.

[3]张营,等.直推式低冲击分离装置的设计[J].火工品,2007(6):35-36.

[4]高斌.火工分离装置的性能研究[D].长沙:国防技术大学,2005.

[5]翁春生,王浩,著. 计算内弹道学[M].北京:国防出版社, 2006.

[6]叶耀坤,严楠. 低冲击火工解锁装置的内弹道特性分析[J].北京工业大学学报, 2012, 38(9):1 332-1 336.

[7]陈文龙,等.低冲击火工驱动装置性能仿真研究[J].火工品,2010(2):25-28.

[8]付永杰,严楠. 火工品燃气输出动态特性的分析与测试[J].火炸药学报,2007,30 (3): 75-77.

[9]张文峰.航天火工装置推力测量的干扰与分析[J].航天返回与遥感,2006, 27(2):55-57.