AP1000爆破阀内弹道仿真及实验研究

李莹莹,杨树彬,杨安民,张迎春

(陕西应用物理化学研究所,陕西 西安,710061)

AP1000爆破阀是第三代核电技术中的关键设备,在发生重大安全事故时,爆破阀启动非能动堆芯冷却系统,阻止核反应的继续进行,最大限度地提高了整个核电站的安全性[1]。

AP1000爆破阀相关技术目前正在进行国产化研究。爆破阀内弹道分析计算与仿真模拟是其中的重要环节,目前主要进行的爆破单元密闭爆发器实验和爆破阀整机实验,已得到了相关实验结果,而在理论方面尚未开展全面系统的分析和计算。AP1000爆破阀实验成本较高,实验一次需消耗大量的人力和物力,而对内弹道进行仿真模拟可极大程度地节约实验成本;同时,该研究可以原理上分析爆破阀内弹道作用过程,对实验结果进行较为准确的预测,指导实验的设计和实施,并为其他型号反应堆机组爆破阀的研究提供了良好的理论研究平台。

1 爆破阀内弹道仿真模型

1.1 AP1000爆破阀结构与工作过程

AP1000爆破阀大致由阀盖、药筒驱动装置、拉紧螺栓、活塞、盲管、阀体等6部分组成,如图1所示。爆破阀工作过程为:点火器发火产生高压气体,推动活塞,拉紧螺栓在压力升高到一定值时断裂,活塞下行,切断阀门通径盲管,打开冷却水管道,冷却水进入堆芯进行冷却。

图1 爆破阀结构图Fig.1 Schematic of squib valves structure

1.2 AP1000爆破阀内弹道数学模型

AP1000爆破阀与传统武器结构有一定差别,采用两相流内弹道模型进行计算和分析,获得所需参数较难。为使结果的处理和计算较为方便,本文采用经典内弹道模型,做如下假设[2]:(1)膛内流动是一维的,压力沿轴向按照拉格朗日假设分布;(2)膛内物质只有气相和固相两种,且膛内燃气组分由点火药燃气和输出药燃气混合而成,各自的物理化学性能参数均为常数;(3)不考虑点火器内点火药的燃烧过程,将其作为一个从点火器流入爆破阀阀体内部的质量源;(4)输出药燃烧服从几何燃烧定律和指数燃速定律[3];(5)不考虑点火药燃气余容的影响;(6)输出药为不可压固体,其密度为常数,药粒的几何形状、尺寸均相同。

爆破阀内弹道的分析计算最终可以转化为以下5个微分方程[4]:

(1)火药形状函数方程

CPN火药为颗粒状,采用立方体火药形状函数计算:χ=3,λ=-1,μ=1/3。

(2)燃速方程:

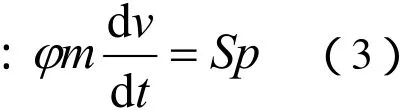

(3)活塞运动方程

(4)活塞速度方程

(5)能量守恒方程

式(1)~(5)中:ψ为火药燃去百分比;e1为燃烧层厚度;e为火药已燃厚度;μ为燃速系数;n为燃烧指数;p为爆破阀膛内压力;φ为次要功系数;S为活塞面积;m为活塞质量;v为活塞速度;l为活塞行程;ω为装药质量;θ为热力学系数;α为火药余容;f为火药力;ρ为装药密度;l0为活塞初始行程;lψ为药室自由容积缩颈长。

1.3 仿真模型的建立

将上述5个一阶线性微分方程组成一阶线性微分方程组。该方程功包含5个未知变量,分别为火药燃去百分比ψ、膛内压力P、活塞速度v、药室自由容积缩颈长lψ、已燃火药厚度e。应用Matlab/Simulink仿真软件进行仿真计算[5]。

2 爆破阀内弹道仿真模拟

2.1 仿真参数设置

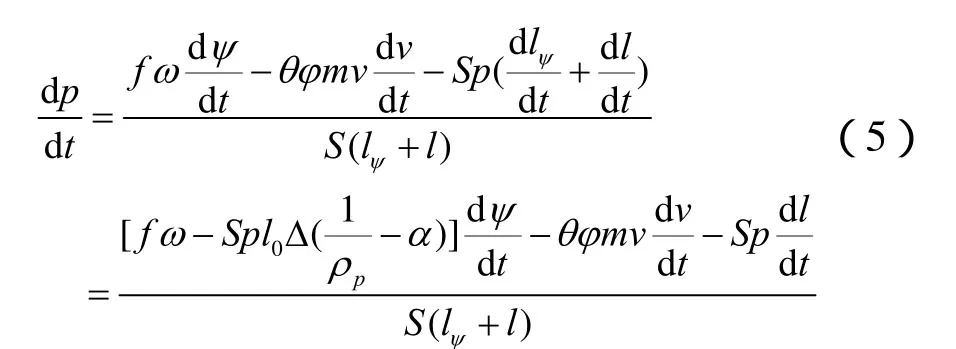

具体仿真参数如表1设置。

表1 火药性能参数Tab.1 Parameters of propellant

表2 爆破阀结构参数Tab.2 Parameters of squib valve

表3 其他热力学参数Tab.3 Parameters of energetics

2.2 仿真结果及分析

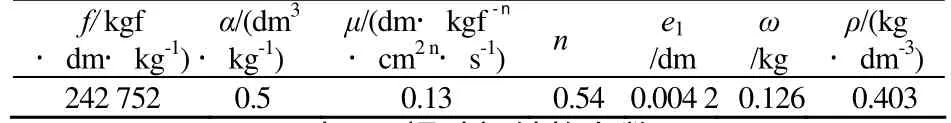

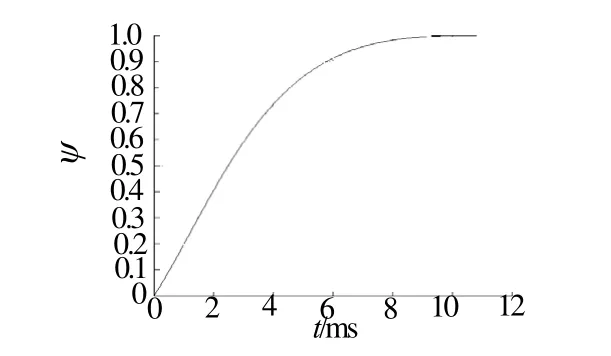

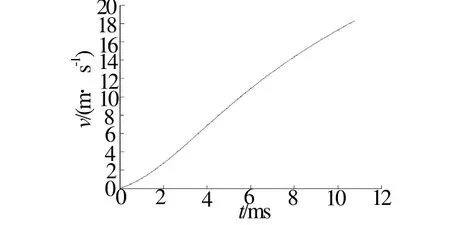

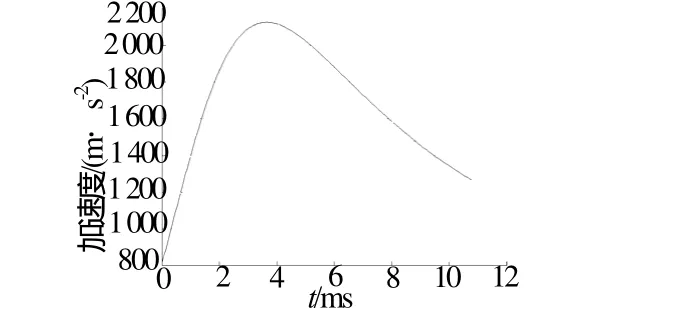

依据建立的仿真模型,代入上述仿真基本数据,所得结果见图2~5。由图2可见,爆破阀膛内压力先上升后下降,从点火器点火开始,膛内压力迅速提升,在3.6ms时达到最大值9.01MPa。当活塞开始运动以后,随着气体的对外做功及气体体积的增大,压力逐渐降低。图3为CPN燃去百分比的曲线,曲线显示CPN燃速逐渐降低。观察图4~5可知,活塞从开始运动直至剪切盲管前,行程为1.01dm,历时10.8ms。显示膛内压力最大值时产生最大加速度值,且在剪切盲管前,活塞一直处于加速状态,直至速度最大值18.31m/s。

图2 膛内压力分布曲线Fig.2 The graph of pressure

图3 CPN燃去百分比曲线Fig.3 The graph of ψ for CPN

图4 活塞速度曲线Fig.4 The graph of piston velocity

图5 活塞加速度曲线Fig.5 The graph of piston acceleration

3 爆破阀内弹道仿真影响参数分析

在上述仿真结果的基础上,变化各仿真参数数值,当仿真参数变化幅值为15%时,研究峰值压力和峰值速度变化的百分比,结果见表4。表4数据显示,对压力和速度影响均较大的参数为活塞直径D、装药量ω、火药力f、初容V0,影响幅值均达到10%以上,因此这4个参数是爆破阀仿真的主要影响因素,应进行重点分析。爆破阀实验中,为获得不同的压力和速度值,可适当调整其中的易改变参量。同时,应尽量提高这4个参数的精度,使仿真结果更具准确性。活塞质量和次要功系数对活塞峰值速度影响较大,在不改变峰值压力的条件下,若希望获得较大的峰值速度,可通过改变这两个参数大小来实现。

表4 参数影响百分比表Tab.4 The influence of the parameters

燃烧指数n、燃烧层厚度e1、燃速系数μ、螺栓拉断力F、活塞质量m、次要功系数φ,对仿真结果的影响在 5%左右,应作为仿真次要影响因素分析。燃速系数μ和燃烧指数n应做重点分析。通过多组密闭爆发器试验,可根据实验曲线拟合得到两个参数结果。装药密度ρ、热力学系数θ、火药余容α对压力和速度影响幅值较小,不作为重要参数进行分析。

4 AP1000爆破阀实验研究

4.1 实验装置及原理简介

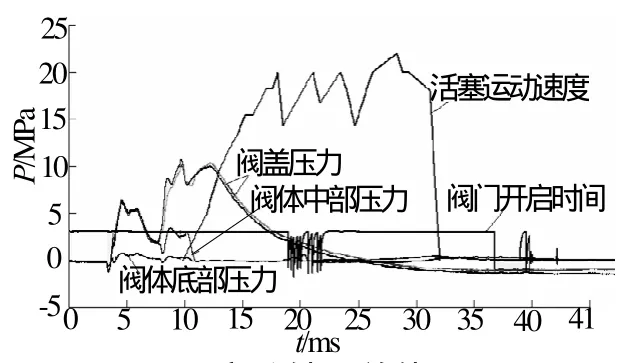

图6所示为爆破阀整机实验装置图,图6中压力传感器共5路,其中4路分别测试爆破阀阀盖、阀体中部和底部压力(阀盖处两路传感器),最后一路测试阀门开启时间,阀门开启后电压由3V跃变为0V,观察压力传感器波形可判断阀门开启。

图6 爆破阀整机装置图Fig.6 Equipments of the squib valve

阀体两侧与活塞对应位置安装两路测速传感器,见图7,活塞运动时,光电传感器对活塞码带的蓝白条纹变化发生感应产生计数脉冲,处理器对计数脉冲的数量和频率进行处理即可以完成活塞位移和速度的检测。

图7 爆破阀活塞及测速条码Fig.7 The piston and the band for velocity testing

4.2 实验结果及对比分析

将实验测得所有数据整合处理,如图8所示。由图8可见,测试开始3.6ms,爆破阀点火器点火,爆破阀膛内压力开始上升,阀盖压力在 9.74ms左右达到峰值压力,最大压力为10.6MPa,活塞于18ms时获得最大速度值20m/s,同时达到剪切盲管的临界状态。活塞剪切盲管后,速度逐渐下降,直至剪切过程完成,历时36.8ms。实验显示结果与仿真结果整体趋势一致。将爆破阀整机实验结果与仿真结果对比,如表5所示

图8 实验结果总体图Fig.8 The whole results of the test

表5 实验与仿真结果对比Tab.5 The comparison between the test and the simulation

由表5可见,爆破阀仿真结果与整机实验结果相比,阀盖平均最大压力值相差1.5MPa左右,剪切前速度(活塞最大速度)相差为 1.69m/s。峰压时间相差0.9ms。通过对参数仿真分析可知上述误差在可调控的范围之内,属于合理误差。通过调整仿真参数,可以使仿真结果与实验结果趋于一致。由于实验环境较为复杂,分析上述误差原因如下:

(1)拉紧螺栓热处理强度偏高,达到技术要求上限。拉紧螺栓削弱槽处拉断强度高,需活塞上端较大气体压力才能断裂释放活塞,活塞在高的气体压力作用下,初始加速度较高,活塞剪切盲管前的运动速度也相应升高。可适当增大仿真参数中拉紧螺栓的拉断力大小。

(2)测试系统误差。测速装置的蓝白相间条纹间距较大,且爆破阀在几十毫秒内完成整个作用过程,因此其测试精度较低。且容易受到爆破阀工作过程中产生的震动冲击的影响,同时高压气体会对条纹表面清晰度造成影响,从而使速度测试结果误差较大。

(3)爆破阀加工精度产生的误差。仿真中,假定爆破阀为密闭腔体,但在加工及装配过程中,无法达到这一标准,因此仿真结果与实验结果有误差。

(4)参数误差。参数确定过程中的实验存在一定误差,如密闭爆发器实验等,可再增加实验次数,提高参数精度。

5 结语

本文应用Matlab/Simulink软件,根据爆破阀内弹道数学模型,建立仿真模型。根据爆破阀整机实验的具体参数进行仿真,得到爆破阀内压力、活塞速度和加速度等曲线。适当调整各参数,得到各参数对仿真结果中压力和速度的最大影响幅值,进而通过对比各参数对仿真结果影响的大小,确定影响仿真结果的重要参数,并根据实验结果验证了仿真计算的可靠性。

[1]林诚格,郁祖盛.非能动安全先进压水堆核电技术[M].北京:原子能出版社,2010.

[2]黄振亚,赵军,饶立胜.发射药燃速压力指数对火炮内弹道的影响[J].弹道学报,2007, 19(4):1-4,18.

[3]翁春生,王浩.计算内弹道学[M].北京:国防工业出版社,2006.

[4]王敬.小口径火炮内弹道规律及优化设计研究[D].南京:南京理工大学,2006.

[5]刘海明.二级轻气炮内弹道过程计算机仿真[D].南京:南京理工大学,2006.