环绕型复合材料接头层间开裂问题分析和改进措施

王 强,王建华,黎小宝,郭丹丹

(中航工业洪都,江西南昌330024)

0 引言

为了减轻结构重量,飞机翼面等主承力结构已经广泛应用复合材料。为了进一步加大复合材料的用量,国外从上世纪70年代末开始使用复合材料接头,国内从上世纪90年代开始研究复合材料接头设计制造技术。复合材料结构中的金属接头和连接件的重量一般可以占结构重量的18%,比金属结构中接头和连接件的重量比高出一倍。如果接头用复合材料,并与壁板融为一体,其结构将更加简洁,重量将更轻,抗疲劳性能也更好。

复合材料接头一般要承受较大的集中载荷,接头的设计和制造相比一般的复合材料结构有较大的难度。本文将结合某复合材料接头试验件的设计、制造、试验及改进过程展开介绍。

1 接头试验件设计

1.1 设计思路

翼身连接接头主要承受翼面升力引起的剪力和翼面弯矩引起的拉、压轴力。现代战斗机的翼面相对厚度小(一般在5%左右),因此翼面弯矩引起的拉、压轴力是翼身接头的主要载荷。翼身连接接头若采用复合材料,其强度应至少达到高强度铝合金的水平,传统的层压式铺层设计已难以满足要求。纤维复合材料主要靠纤维承受正应力,翼身连接接头耳片头部的应力主要是环向正应力,因此纤维环向铺叠比较有利。

1.2 设计指标

经过对目标机的分析,确定了翼身接头的设计承载指标如下:

拉压轴力220~270KN

横向切力25~30KN

1.3 铺层设计

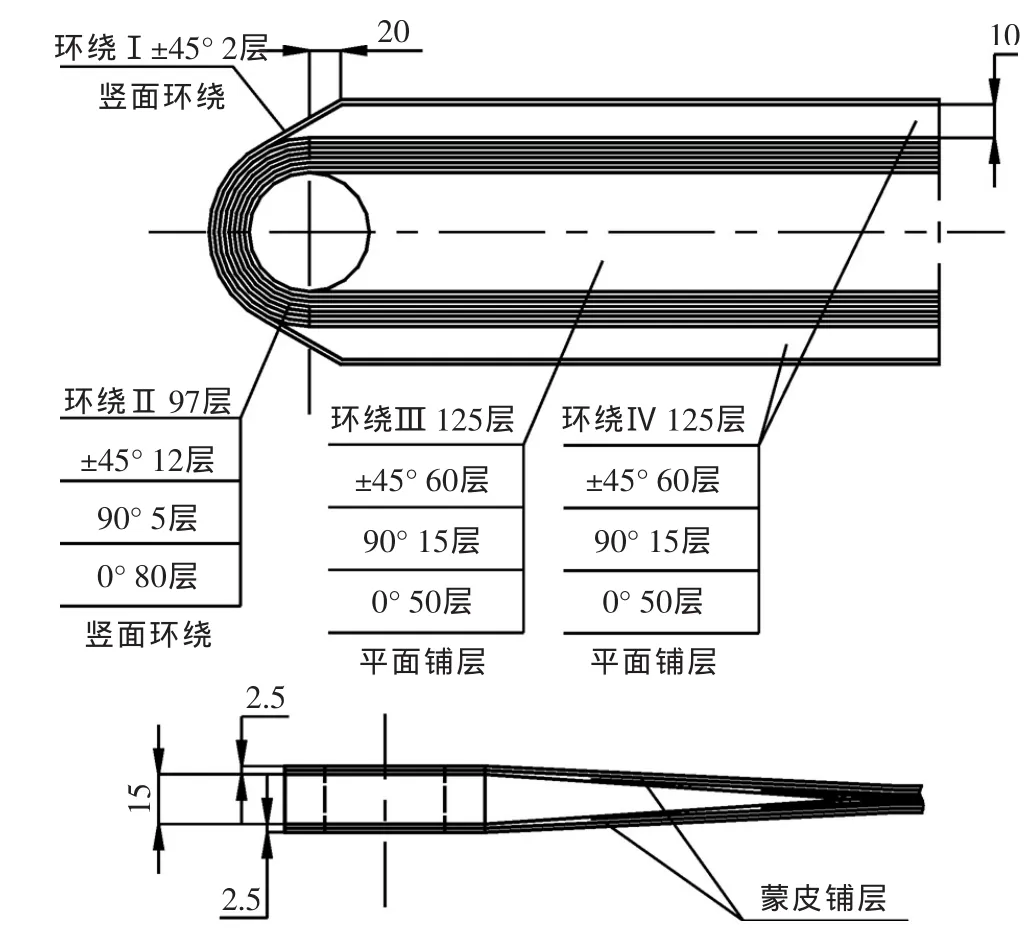

根据上述思路,设计复合材料翼身连接接头试验件,试验件尺寸如图1所示,接头材料采用T300/QY8911。接头采用竖面环绕主承拉铺层设计,其铺层如图2所示。除了蒙皮铺层外,接头由四个铺层组构成。铺层组Ⅱ是竖面环绕层,主要承受拉力;铺层组Ⅲ和Ⅳ是平面铺层,主要承受压力;铺层组Ⅰ是竖面环绕层,主要是防止铺层组表面分层开裂。

图1 竖面环绕接头试验件几何尺寸

图2 竖面环绕接头试验件铺层

1.4 成形工艺

试验件制造过程为:首先将铺层组Ⅲ固化成一条宽36mm、厚15mm的板条,在板条端头放置一块R18mm半圆形填充块,在此基础上铺叠竖面U形件,拼接条状铺层Ⅳ(已固化)和铺层Ⅰ,进罐固化成一块整体厚板后按尺寸铣切成楔形件,在楔形件上、下表面铺叠上、下蒙皮再次进罐固化成形接头试件。试验件成形后如图3所示。

图3 竖面环绕接头试验件

1.5 承载能力计算

T300/QY8911单向板拉伸强度B基值为1239MPa[1],剪切强度平均值为110.5MPa。承拉铺层截面积为15×24=360mm2,查欧洲航天局复合材料设计手册中链环试验数据,当接头头部内外半径比R/r=30/18=1.66时的应力集中系数约为1.99,初步估算接头的承拉能力P=360×1239/1.99≈224KN。

2 问题

发现试验件楔形件中的U形件头部在固化后有层间开裂现象,上、下蒙皮铺叠固化后在U形件的平直部分又出现新的开裂现象。如图4所示。

图4 U形件裂纹

将试验件进行抗拉试验,结果试验件的破坏值在158KN~171KN之间,未达到设计指标,与估算的承拉能力有较大出入,误差超过20%。试验设备如图5所示。

3 问题分析

3.1 层间开裂原因分析

U形件头部是一个曲板,通常曲板或角型材固化成形后都要回弹。U形件固化后受到厚板Ⅲ限制不能自由回弹,应该是造成头部层间开裂的主要原因。现对U形件固化后回弹机理进行分析。

图5 U形件拉伸试验

U形件平面形状如图6所示,由竖面单向带铺叠而成,共97层,其中0°80层,90°5层,±45°12层。 T300/QY8911单向板150℃状态下0°方向热膨胀系数为0.19×10-6K-1[1],90°方向为40.3×10-6K-1[1]。 由于U形件基本上是由0°环绕层构成,因此可以近似认为各层环向长度固化后不变,在自由状态下只是厚度由高温固化时的S冷却至室温时的S′,内、外半径r和R分别减小至r′和R′,由此将会产生角度为Δθ的自由回弹。则由自由状态下变形协调关系可得:

式中:α—单向板90°方向热膨胀系数;

Δt—固化温度降至室温的温差,固化温度为185℃,室温为20℃。

图6 U形件自由回弹变形

由式(1)和式(2)可得Δε=0.66%,Δθ=0.6°。 实际情况下U形件不能自由回弹,头部厚度S也就不能自由变薄至S′,层间必然产生拉应力。T300/QY8911单向板横向断裂应变为0.63%[1],Δε已超过此值,因此层间开裂。

U形件平直部分厚度变化在上、下蒙皮未铺叠固化之前不受限制,不会发生层间开裂,但在蒙皮铺上之后将阻止厚度收缩导致层间开裂。

3.2 强度不够原因分析

为了分析试件提前破坏原因,试验后切开试件检查,发现承拉铺层组Ⅱ并未被拉断,而是在相邻的铺层组结合面上发生了剪切破坏,说明是铺层组之间的结合面强度不够。

U形件共有八个面与周围铺层组结合,总胶接面积12480mm2,胶粘剂为J-117。取剪切强度30MPa计算,可以承受374.4KN,实际试验为158KN~171KN。为此作了标准试片胶接剪切试验,单向板和单向板胶接剪切破坏平均值为33.48MPa,单向板与±45°表面结合的剪切破坏平均值为23.14MPa。U形件的胶接长度为160mm,比标准试片胶接长度大的多,胶接长度愈长应力分布愈不均,缺陷也愈多。因此在估算时胶接面剪切强度取值30MPa太高了,导致U形件与周围铺层组结合强度计算值与实际值相差太大,试件提前破坏。

4 解决措施

上述试件层间开裂问题及强度不够问题的根本原因是复合材料铺层设计不合理,导致成形过程中产生较大的层间应力,以及复合材料层间强度低所致。复合材料层间增强技术目前主要有编织、缝合、“离位”增韧和z-pinning等[2],但是这些方法都会不同程度的降低复合材料的面内承载能力,且国内这些技术还不成熟。为此决定改变铺层设计,以尽量降低成形过程中的层间应力,以及增加承拉铺层组的集中力的扩散面积。

4.1 新接头试验件设计改进

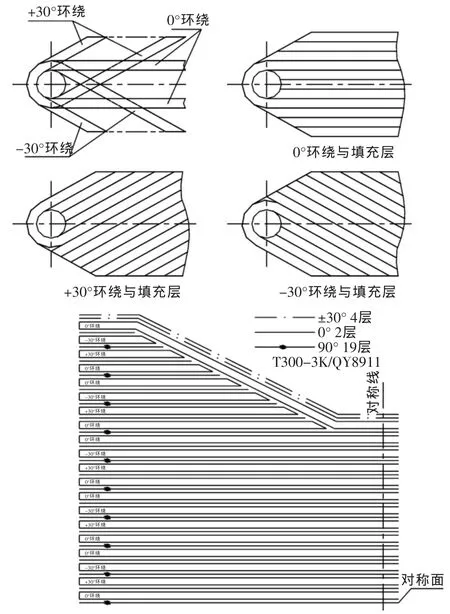

接头试验件承拉铺层组由竖面环绕改进为平面环绕,试件几何尺寸如图7所示,铺层如图8所示。这种形式接头的蒙皮与接头铺层完全融为一体,主要由±30°环绕铺层和0°环绕铺层及其相应的填充层构成,有少量的0°和90°铺层。这种方案既解决了层间开裂问题和集中力的扩散问题。试验件成形后如图9所示。

图7 平面环绕接头试验件几何尺寸

图8 平面环绕接头试验件铺层图

图9 平面环绕接头试验件

4.2 新接头试验件承载能力计算

接头耳片0°和±30°环绕层 各20层 , 单 层 厚0.36mm;0°层20层,单层厚0.12mm。耳片承拉总面积F1=24×(40×0.36+20×0.12)=403.2mm2。耳片承剪面积F2=24×19.58=470mm2。

耳片抗拉载荷P=403.2×1239/1.99=250KN。

耳片承剪载荷Q=τ·F2=110.5×470=51.9KN。

4.3 新接头试验件承载能力试验

抗拉承载试验件最低值230KN,最高值为248KN,平均值为237.7KN,破坏模式为承拉铺层拉断。

横向承载试验件最低值63KN,最高值77KN,破坏模式为层间剪切破坏。

4.4 新接头试验件承载试验结果分析

1)新接头抗拉承载试验平均值比计算值低5%,满足工程精度要求。接头的抗拉承载能力达到了预定指标要求,与高强度铝合金接头承载能力相当;

2)新接头横向承载能力超过了指标要求;

3)铺层设计合理,较好地控制了成形过程中的层间应力,避免了层间开裂缺陷;

4)较好地解决了集中了扩散问题;

5)新接头改进设计合理、成功。

5 结语

通过对复合材料翼身接头设计—试验—设计改进—试验的工作,掌握了复合材料主承力接头设计中的铺层设计、制造工艺和模具设计等关键技术,为后续型号复合材料的进一步应用打下了基础,提供了技术储备。

[1]郭玉瑛等.飞机设计手册第3册.北京:航空工业出版社,1997.

[2]沈真等.复合材料结构设计手册.北京:航空工业出版社,2001.

[3]解思适等.飞机设计手册第9册.北京:航空工业出版社,2001.