高精度双V型导轨的研磨与检测技术

宋 楠, 姚雪峰, 冯树龙, 糜小涛

(中国科学院长春光学精密机械与物理研究所,吉林 长春 130033)

0 引 言

导轨面是现代仪器上一些相对运动部件的导向面,它的加工精度直接影响到仪器的性能。为保证仪器各部件间相对运动精度的要求,导轨面需满足必要的形状和位置精度。对双V型导轨而言,导轨精度一般包括单根导轨在垂直平面和水平平面内的直线度,两导轨在水平方向(X方向)的平行度和两导轨在垂直方向(Y方向)的平行度[1-3]。

现代机床加工行业在加工普通精度的双V型导轨方面已经形成了成熟的技术。而对于大型光栅刻划机来说,为刻划大面积、高刻线密度的高精度光栅,需要有大行程且高精度的导轨配合。在长春光学精密与物理研究所研制的大型高精度光栅刻划机中,为刻划面积400×500mm2、刻划精度5nm、刻槽密度6 000g/mm的光栅,需加工一套高精度双V型导轨,导轨面长1 560mm,中心距离750mm,行程800mm,要求单个导轨副的上下导轨配合直线度误差在水平的X方向和垂直的Y方向均不大于0.2″,两导轨副间平行度误差在垂直和水平方向均不大于1″。对于1 560mm长的导轨面,传统机床加工技术难以满足这样的高精度要求。文中在传统V型导轨加工技术的基础上,对成品双V型导轨进一步研磨加工,并对其直线度和平行度误差指标进行精密检测。

1 实验方案

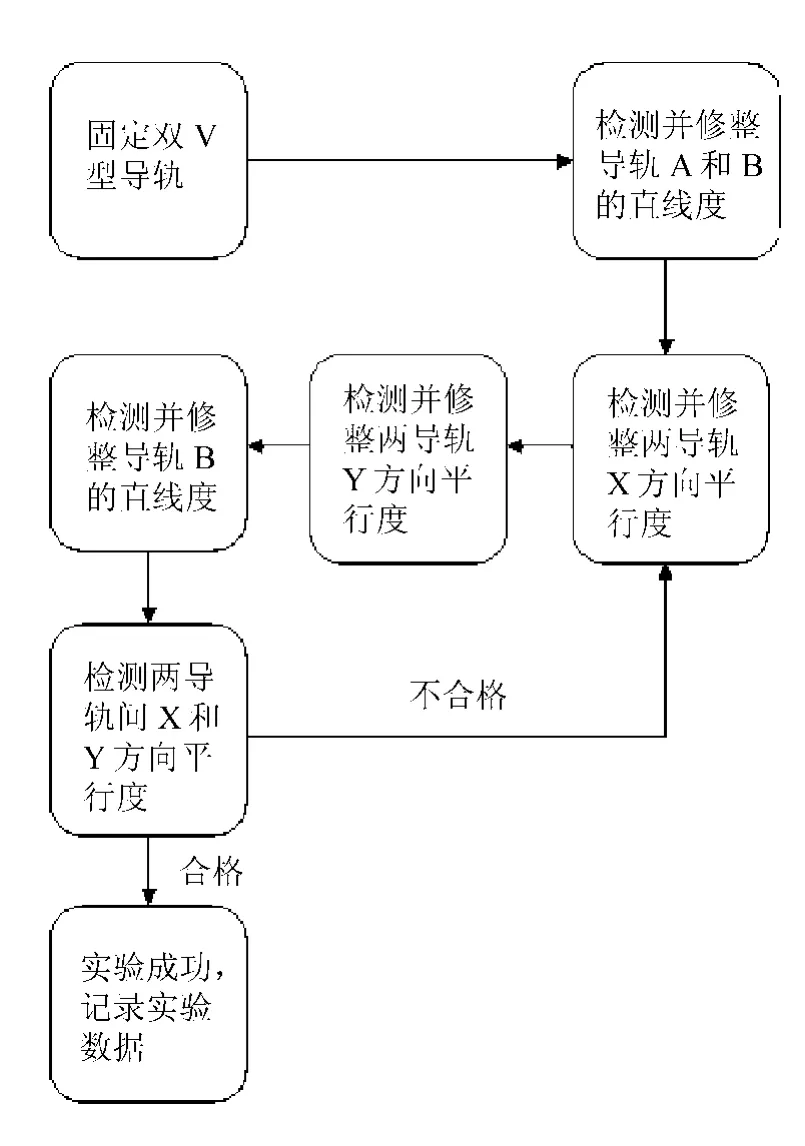

由于双V型导轨不仅要求单根导轨的直线度,同时还要求两根导轨之间的平行度,因此在加工过程中,先将一根导轨的直线度加工至合格,在加工另一根导轨时不断对两根导轨的平行度进行检测,并根据检测结果进行研磨加工,实验方案如图1所示。

图1 双V型导轨精密研磨方案

温度的变化会对导轨面的形状产生一定的影响,为尽量消除这种影响,导轨应置于恒温室内,室温控制在22(±0.01)℃。为进一步减少研磨时带来的温度影响,采用手工研磨方式。

2 实验步骤

2.1 导轨的固定

将导轨固定于工作台面上时,螺钉的紧固程度会对导轨的形状产生一定的影响。为避免重复性工作,导轨固定后不再调整螺钉,直接在工作台上对导轨进行研磨加工,因此,在固定导轨时需要对两导轨的平行度进行初步调整,以尽量提高其精度,减少工作量。

除导轨自身形状外,两导轨在垂直方向的平行度主要与工作台表面平面度及导轨底面与台面接触情况有关。实际使用的大理石工作台表面平面度为5μm。为保证导轨与台面接触良好,还需要对导轨底面进行适当研磨。

将两导轨底面涂抹红色涂料,放置于工作位置处轻轻推动,观察工作台表面与导轨底面的接触面积,根据具体情况对导轨底面进行适当刮研与研磨,使其与工作台表面接触面积大于85%。将导轨A放置于工作台上,调整其位置使其V型面与工作轴线平行,平行度不大于15″,V型面中线与工作轴线距离375mm,偏差不大于0.5mm。调整完毕使用力矩扳手将导轨A固紧。

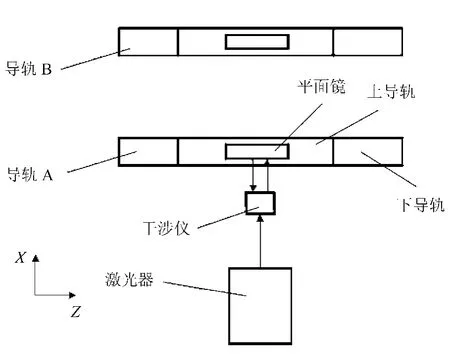

固定导轨B时需调整两导轨在水平方向的平行度,如图2所示。

图2 平面镜与导轨平行度调整

将长条平面镜1置于导轨A上表面,为满足测量精度,平面镜面形需要优于1/4λ(约160nm)。调整激光器的入射角度,使激光光束自准直,将转向型干涉仪10706B置于光路中。调整平面镜,使上导轨运动过程中干涉仪读数变化小于100nm。此时可认为平面镜表面与导轨V型面中线平行。

将长条平面镜2置于一可调俯仰的调整架上,置于导轨B上表面,重复上述过程,使其表面平行于导轨V型面中线。

由于自准直仪自身摆放姿态对检测结果存在较大的影响,其在不同位置摆放的检测结果不存在可比较性,因此,在导轨平行度的粗调过程中仅对一点进行检测。

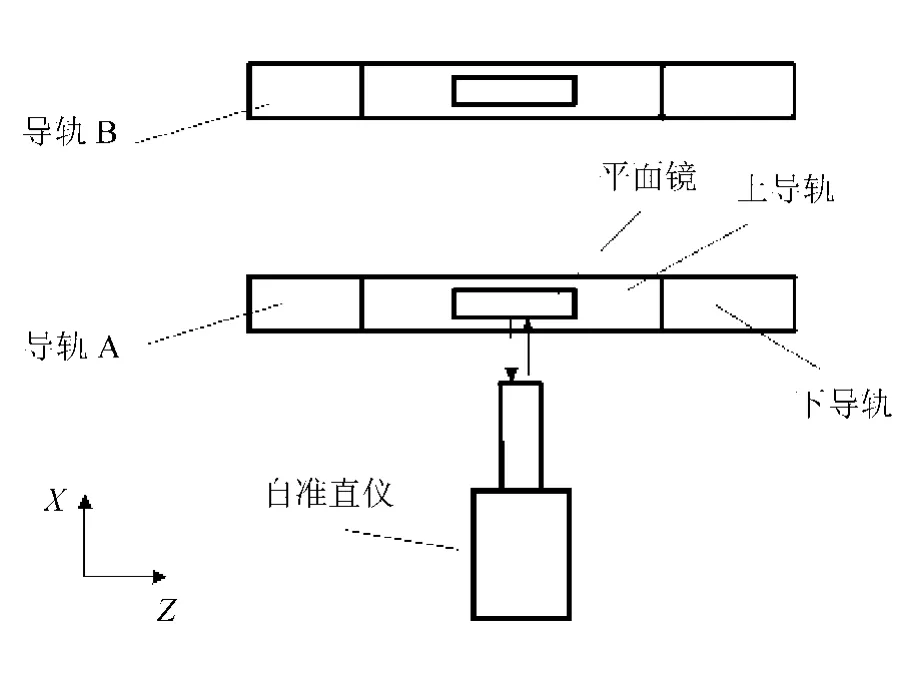

将自准直仪垂直于导轨V型面中线方向放置于导轨中点位置附近,记录下自准直仪对平面镜1的读数,如图3所示。

自准直仪的位置不动,移开导轨A,调整镜面俯仰程度使平面镜2处于自准直仪的视场内。调整导轨B的位置,使自准直仪的读数与平面镜1的读数相差不大于0.2″。使用力矩扳手将导轨B固紧,固紧过程中根据自准直仪读数对导轨B的位置进行调整,以保持该读数差不超过0.2″。此时可认为两导轨水平方向平行度粗调完毕。

图3 双V型导轨X方向平行度初步调整

2.2 导轨直线度的检测与修整

导轨的直线度误差包括两个方面,即水平的X方向和垂直的Y方向。首先对导轨的直线度误差进行检测,如图4所示。

图4 导轨直线度的测量

将一标准反射镜置于检具上方,沿导轨拉动检具,记录下检具停留在每个位置时自准直仪显示的X(或Y)数值α(i)。该值为导轨在该点附近区间与自准直仪光轴的夹角。

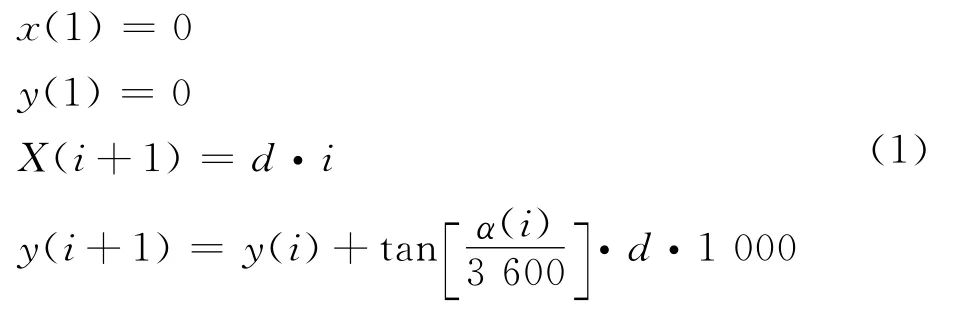

按以下公式绘制导轨直线度误差曲线:

式中:d——检测的跨距,跨距越小则检测曲线越接近导轨面的真实形状。

根据导轨的实际长度,采用75mm的跨距进行检测。

考虑到自准直仪自身放置的位置因素,所获得的曲线并不代表导轨的实际形态,而是存在一个旋转角度,需要对该曲线进行处理。平面内直线度误差评定方法有:最小包容区域法、最小二乘法和两端点连线法。其中最小包容区域法所得直线度误差是最小且唯一的,因此对曲线进行最小包容区域法处理[4-7]。

由于上导轨的长度为800mm,使用其作为检具时产生的均化作用较大,无法准确反映出导轨的直线度,所以,上导轨作为检具时仅用于判定导轨的直线度合格与否。而研磨加工中则需使用较短的检具进行检测,理论上越短的检具检测出的结果曲线越接近导轨的实际形状。在实际应用中,考虑反射镜的大小及稳定性,使用长度为150mm的检具进行检测。

V型导轨成品经精密磨床加工达到的直线度为9.0~10.0μm[8],为进一步提高精度需根据检测曲线进行研磨。一般可采用的研磨方法有两种,即使用平面研具对V型导轨的两个平面分别进行研磨,以及使用V型研具直接进行整体研磨。由于使用平面研具加工时必须将V型导轨的斜面摆放到水平的位置才能加工,因此在分别加工两个斜面时容易造成V型角度误差较大而与上导轨不匹配,并且加工完成后再固定于工作台上时又会产生一定的形变,因此采用V型研具直接研磨加工。所使用的研具包括上研具与下研具两种,研具V型面的角度为90°±30″,如图5所示。

图5 研磨所用研具

首先对导轨A进行研磨。由于初始导轨直线度较大,约为10μm,所以,使用标号M14的碳化硼磨料进行粗研,待直线度不大于5μm时改用标号为M7的白刚玉磨料进行研磨。

由于越短的研具自身的直线性越好,对X方向直线度的影响也越小,所以,首先使用较长的研具对导轨X方向的直线度进行修整。长研具使用前也需使用自准直仪对其直线度进行检测,并使用配套研具修整其直线度,合格后方可用于导轨的研磨。研具在使用过程中也会产生磨损,需要经常进行检测和修整。

每次研磨后对导轨面进行抛光以保证导轨面与检具接触良好,并静置30min以释放研磨中产生的热量。使用自准直仪对导轨的直线度误差进行检测,依照检测结果曲线对导轨继续修整。

将X方向直线度修整至不大于1.5μm后,参照Y方向检测曲线使用较短的研具研磨曲线的峰值部分,同样,将Y方向直线度误差修整至不大于1.5μm,同时需兼顾X方向直线度。

对导轨A的上导轨按同样步骤进行研磨,合格后将其与下导轨进行适当互研,使其配合良好。此时使用上导轨为检具进行检测,若满足直线度误差要求则停止研磨,否则重复上述过程至合格。导轨A研磨合格后不再变动。

对导轨B同样按上述过程处理,为留有余量以修整两导轨平行度,将导轨B修整至X,Y方向直线度均不大于2μm即可。

2.3 X方向平行度的检测与修整

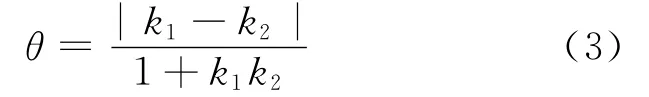

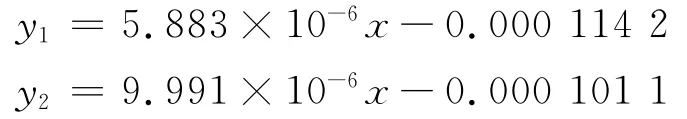

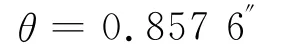

X方向平行度检测过程与导轨固定过程类似,首先将两长条平面镜分别置于导轨A,B上,按图2所示调整镜面与导轨V型面中线平行。按图3所示摆放自准直仪,遮挡平面镜2,以跨距30mm移动导轨A,并保持平面镜处于自准直仪视场范围内。记录自准直仪X方向读数。保持自准直仪位置不变,遮挡平面镜1,同样以跨距30mm移动导轨B,记录下自准直仪对导轨B在X方向的读数。对检测结果运用Matlab软件拟合工具箱(cftool)将检测结果拟合成直线:

两直线的夹角为

由于自准直仪自身放置状态对检测结果会产生较大影响,因此其位置不可移动,检测X方向平行度时,上导轨仅在长条平面镜范围内移动,行程为210mm。当两导轨直线度均满足要求时,可认为该夹角即为两导轨在水平X方向的平行度。

根据检测结果,使用较长的研具对导轨B进行针对性修整至θ角不大于1″。

2.4 Y方向平行度的检测与修整

使用水平仪对两导轨的垂直方向平行度进行检测。检测方法有以下两种:

第一种是将数字水平仪设定为绝对零位,放置于短检具上沿导轨拉动,记录下每个位置水平仪的读数,代入式(1)绘制出两导轨的垂直方向直线度曲线。由于使用绝对零位检测,此曲线可认为是导轨直线度的真实状态。但一般的水平仪在绝对零位下的精度不高,重复性大于1″,无法满足实验要求[9-10]。

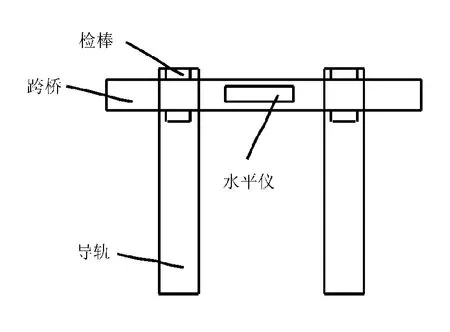

另一种方法是使用水平仪的相对零位进行检测。垂直方向平行度检测如图6所示。

图6 垂直方向平行度检测

在双V型导轨同一端各放置一圆柱检棒,检棒的圆度好于0.5μm。将一刚性跨桥放置于两圆柱上,标记好位置以便重复测量。水平仪放置于跨桥中央并胶固,以免测量过程中移动。将水平仪设定为相对零位并调零,将检棒与跨桥移动至导轨另一端,记录水平仪的读数。当两导轨直线度均满足要求时,该读数即可认为两导轨在空间中的夹角。

对导轨B相对于导轨A较高一端进行研磨,并重复上述检测过程至水平仪读数不大于1″。

2.5 导轨B直线度的检测与修整

检测导轨B的直线度,并依照检测曲线对导轨B继续进行研磨至其直线度满足要求。检测两导轨在X和Y方向的平行度,若满足指标要求则停止研磨,否则重复以上步骤至全部指标合格。

3 实验结果

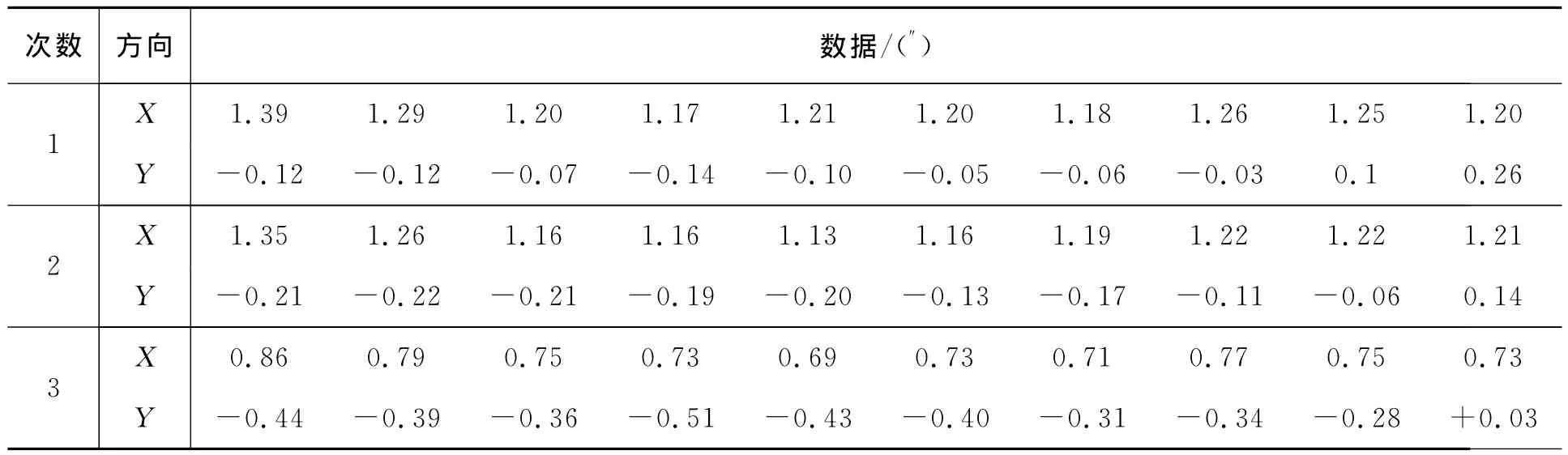

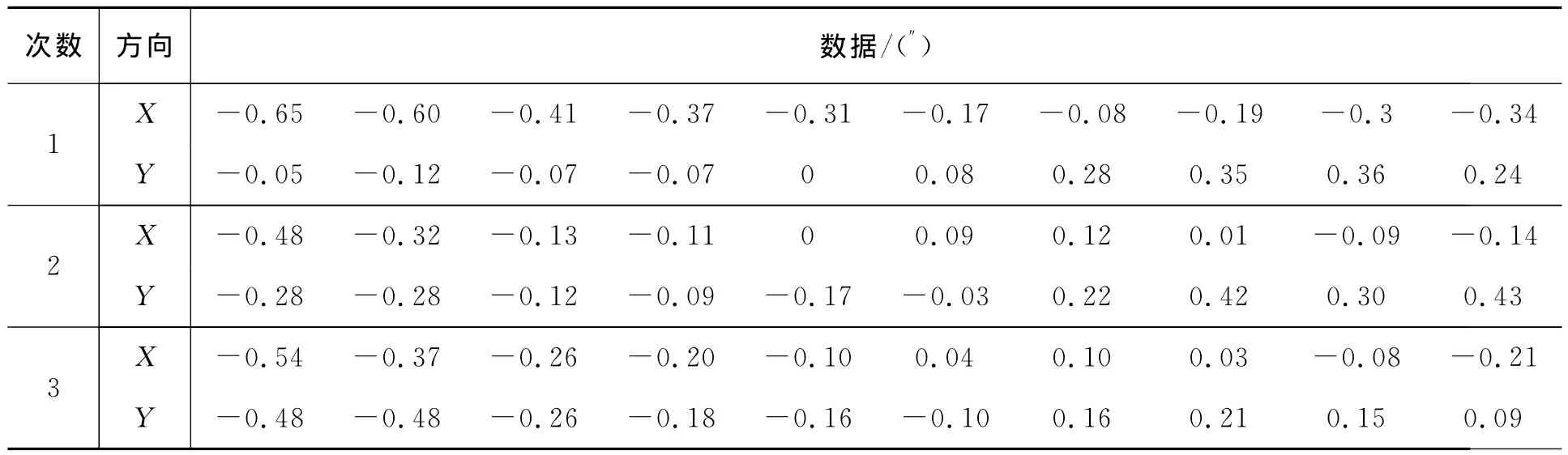

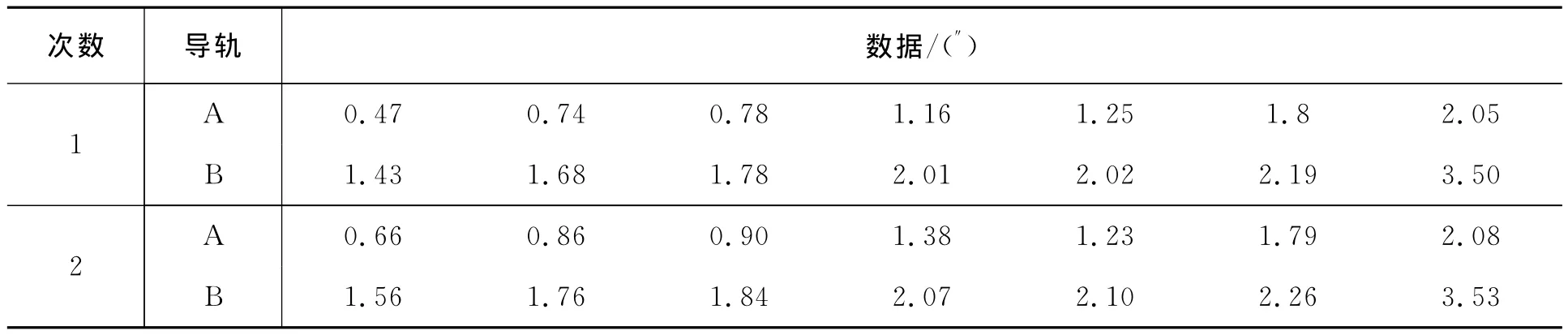

双V型导轨按照以上步骤研磨完成后,导轨A和导轨B的直线度数据见表1和表2。

表1 导轨A直线度检测数据

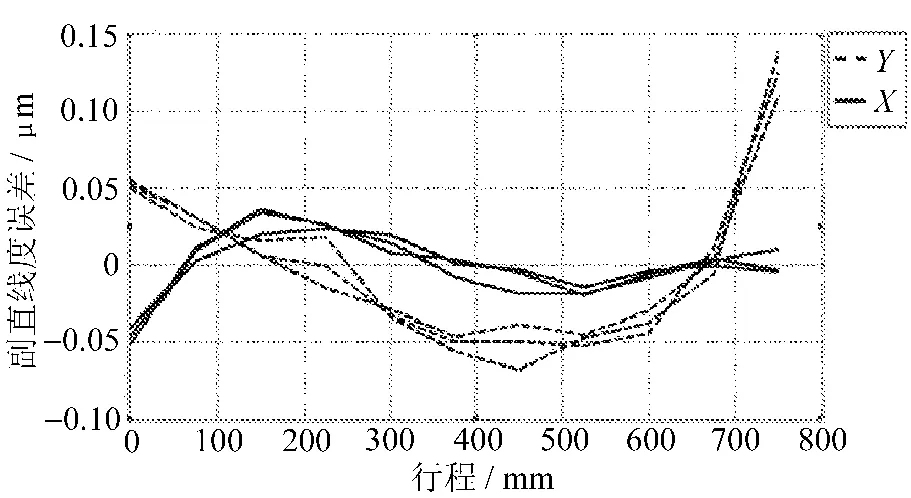

表2 导轨B直线度检测数据

拟合曲线如图7和图8所示。

由曲线可知,两导轨的直线度均不大于0.5μm,按导轨行程760mm计算其直线度均不大于0.15″,满足指标要求。

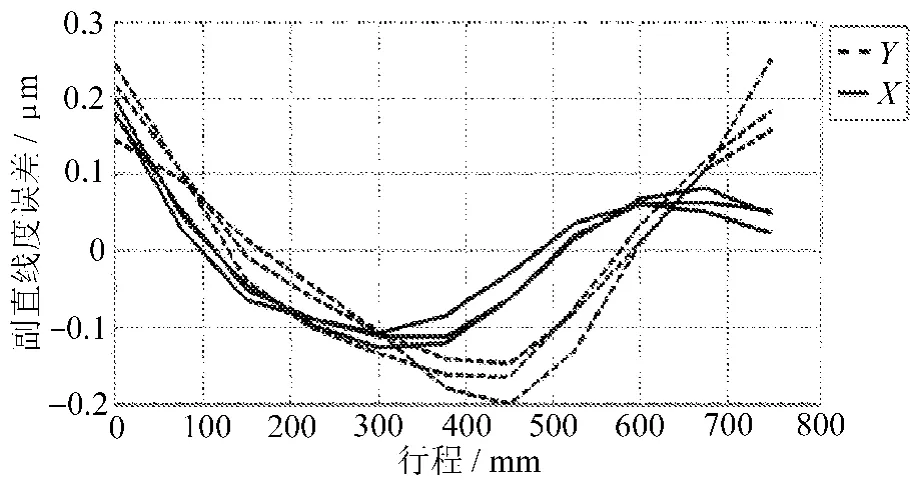

两导轨间X方向平行度检测数据见表3。

两导轨间Y方向平行度检测结果见表4。

图7 3号导轨A直线度曲线

图8 4号导轨B直线度曲线

表3 两导轨间X方向平行度检测数据

表4 两导轨间Y方向平行度检测结果

根据表3,由式(2)可得两导轨X方向拟合曲线:

由式(3)可得两导轨间X方向平行度:

对表4结果取算术平均值,则两导轨间Y方向平行度:

即双V型导轨在水平X方向和垂直Y方向平行度均满足要求。

4 结 语

根据现代科学技术的需要,为加工出更高精度的双V型导轨,从而实现更高的定位精度以满足大型光栅刻划机的使用要求,提出了一种导轨精密研磨的加工和检测方案。介绍了对双V型导轨进行精密研磨的实验步骤以及对导轨直线度和平行度的检测方法和工作原理,最后给出了检测结果。实验结果表明,该实验方案可以有效地提高双V型导轨配合的直线度及导轨间的平行度,使其满足高精度的使用要求。

[1]张策,陈树昌,孟彩芳.机械原理与机械设计[M].北京:机械工业出版社,2004.

[2]魏康民.高精度V形导轨加工工艺的改进[J].组合机床与自动加工技术,2007(2):82-84.

[3]陆伯印,赵美蓉.新型高精度V形滑动摩擦导轨的研究[J].光学机械,1992(6):12-18.

[4]司卫征,何梦佳,林建荣.激光干涉仪在10米测长机导轨直线度检测中的应用[J].计量与测试技术,2010,37(6):40-41.

[5]孙友群,孙云霞,张惠敏.一种测量超长导轨直线度的方法[J].现代测量与实验室管理,2011,19(2):10-11.

[6]胡敏,程飞.几种评定直线度误差的方法[J].现代测量与实验室管理,2006,14(5):26-27.

[7]谭见闻.基于 MATLAB评定直线度误差[J].计量与测试技术,2011,38(6):18-19.

[8]毛英泰.误差理论与精度分析[M].北京:国防工业出版社,1982.

[9]熊小刚.用水平仪检测导轨直线度应注意的问题[J].大众科技,2011(9):193-194.

[10]孙建浦,赵楠,刘娜.导轨直线度的测量[J].金属加工:冷加工,2011,14:64-66.