协同冷丝埋弧焊接技术在船舶工业中的应用

张国涛

(新疆威奥科技股份有限公司,新疆克拉玛依834003)

0 引言

在造船工业中,内底板、平直船底板、平行舯体舷侧外板、甲板、纵横舱壁板、平台板、上层建筑甲板、内外围壁板及其他平直板材拼板对接缝、分段合拢后处于水平位置的对接缝的盖面焊,板厚较厚,焊接工作量也较大,使用埋弧焊能较大的提高焊接效率和减少劳动强度,而采用协同冷丝埋弧焊接更能提高效率达40%以上。

采用埋弧焊焊接高强钢等热敏感性较强的材料时,由于埋弧焊具有高热输入的特征,熔池往往存在过多的热量,使得母材容易受到过热损害。这种过热损害的明显特征就是热影响区晶粒粗大,容易产生脆化,降低接头力学性能。协同冷丝埋弧焊技术是通过插入冷丝(不通电的填充丝)来调节熔池热量分配过程,减少热量对母材过热损害的一种工艺方法。

1 协同冷丝埋弧焊技术的工艺特点

在协同冷丝埋弧焊工艺中,冷丝与热丝是共同进入到熔池当中的,即在选择好焊丝直径的前提下,热丝与冷丝的送丝速度保持一定。这样可以通过选择不同的焊丝直径匹配、不同成分焊丝匹配,来调控焊缝的化学成分和熔敷率。

协同冷丝埋弧焊技术在设备实现上也非常简单,不需要附加控制器和另外的送丝装置。协同冷丝埋弧焊工艺消除了填充金属粉末埋弧焊(MPSAW)过程中的熔合过度和夹渣的危险。此外,在填充金属粉末埋弧焊工艺中还有受潮的危险,而使用协同冷丝埋弧焊可以消除此危险。协同冷丝埋弧焊可以使用实芯或药芯焊丝、单丝、双丝、双枪及多丝等工艺,除了用于连接,也可以用来做表面堆焊,如修复较大直径的机器活塞。

具体而言,协同冷丝埋弧焊技术的优势表现如下:在相同的焊接热输入下,比传统埋弧焊技术熔敷率提高近40%;工件的变形更小、焊剂消耗量更少;设备简单、适应性强等。这些优势使得协同冷丝埋弧焊技术在锅炉制造、风力发电、海洋平台建设、船舶制造等涉及较大厚度板材的焊接场合具有广泛的应用前景。

2 协同冷丝埋弧焊对熔敷效率的影响

为了将协同冷丝埋弧焊与普通埋弧焊进行熔敷效率对比,我们采用了2种不同焊接方式对同一接头形式进行焊接填充来比较所需焊接道数。即对20 mm厚碳钢母材设计为图1的标准接头。采用的焊剂为 OK 10.71、焊丝为 OK 12.22,导电热丝的焊丝直径4.0 mm,协同送入的冷丝直径2.0 mm。焊接工艺参数为:焊接电流650 A,焊接电压32~33 V,焊接速度为650 mm/min,直流正接或交流,冷丝采用前置送入的方式。

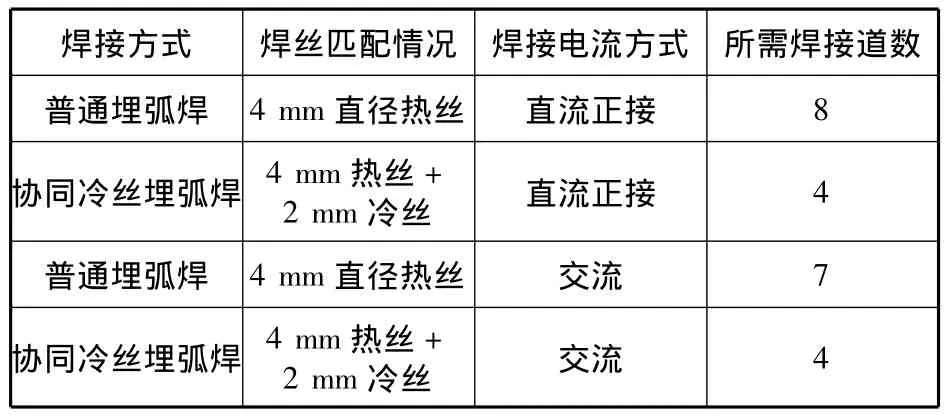

表1给出了填满如图1所示的焊缝坡口,并获得良好焊缝成形所需的焊接道数。

图1 熔敷效率对比的ISO标准接头形式

表1 协同冷丝埋弧焊对熔敷率的影响

从表1中可见,当采用协同冷丝埋弧焊时,在工作状况相同的情况下,对采用4 mm直径焊丝的普通埋弧焊增加2 mm冷丝的送入,无论是采用直流焊接还是采用交流焊接,其熔敷效率可以提高42%以上。

3 协同冷丝埋弧焊对接头力学性能的影响

如前所述,在相同的条件下,协同冷丝埋弧焊由于增加了额外的材料填充量使得焊接过程熔敷效率增加42%以上。这种仅仅以提高焊接材料填充量来增加熔敷效率的方式,本质上是以相同的焊接热熔化了更多的材料。虽然从焊缝成形来看,与普通的埋弧焊相比并无明显区别,但为了进一步了解这种工艺对于接头力学性能的影响,对不同焊接方式所获得的接头进行了抗拉强度试验、冲击试验。

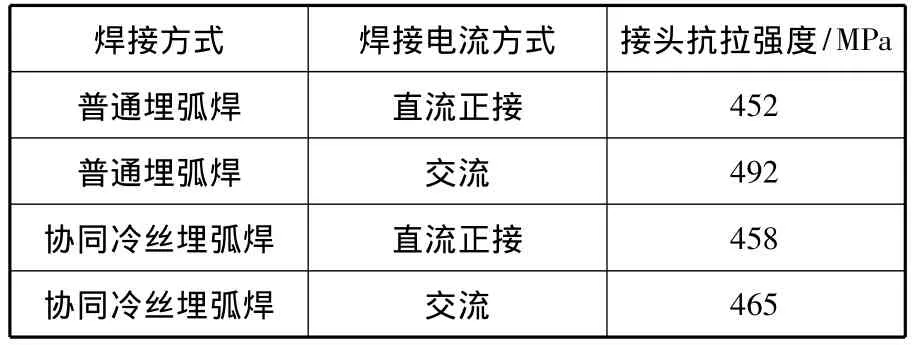

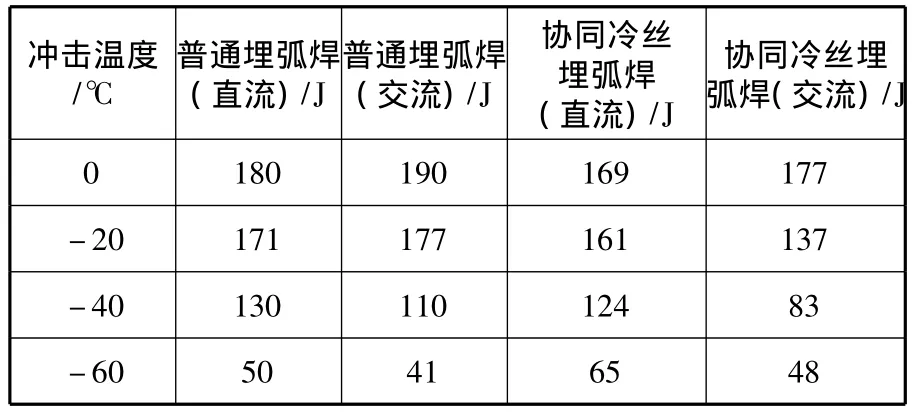

表2给出了不同焊接方式下的接头拉伸试验结果。表3给出了不同焊接方式所获接头进行不同温度下的冲击试验结果。

表2 协同冷丝埋弧焊对接头抗拉强度的影响

表3 协同冷丝埋弧焊对接头冲击韧性的影响

表2中,协同送丝埋弧焊与普通埋弧焊相比,在大幅度增加熔敷效率的同时接头抗拉强度并没有明显下降;从表3中也可以看出,协同冷丝埋弧焊接头冲击韧性略有降低,但下降幅度很小,并且在低温条件下冲击韧性相当。因此可以得出结论,协同冷丝埋弧焊工艺没有明显降低接头力学性能。

4 协同冷丝埋弧焊工艺

4.1 协同冷丝与热丝的直径匹配研究

如前所述,协同冷丝埋弧焊技术可以在大幅度增加熔敷效率的同时,保持接头力学性能与普通埋弧焊相近的效果,这是这项工艺的突出优势。协同冷丝埋弧焊同时还可以调整送丝直径、送丝成分来调控熔敷效率和接头化学成分。因此,为了进一步优化焊接工艺,本文将单丝协同冷丝埋弧焊进行了焊丝直径与熔敷率的匹配研究。在相同的送丝速度下,将不同的热丝直径与冷丝直径进行匹配,实施焊接并获得成形良好的焊缝。在此基础上,计算所能获得良好成形焊缝的熔敷率比较。

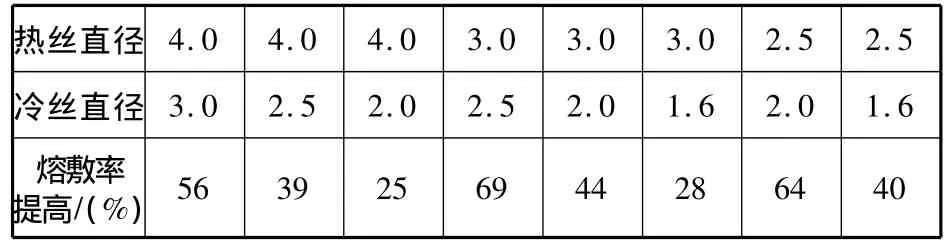

表4给出了能够获得良好焊缝成形的协同送入冷丝与热丝直径不同匹配,在不同的匹配条件下可获得不同的熔敷率提升效果。

表4 协同冷丝埋弧焊对接头冲击韧性的影响

从表4中可见,采用协同冷丝埋弧焊技术,可以根据所需要的熔敷效率,选择不同的热丝与冷丝的直径匹配。

4.2 双丝协同冷丝埋弧焊工艺研究

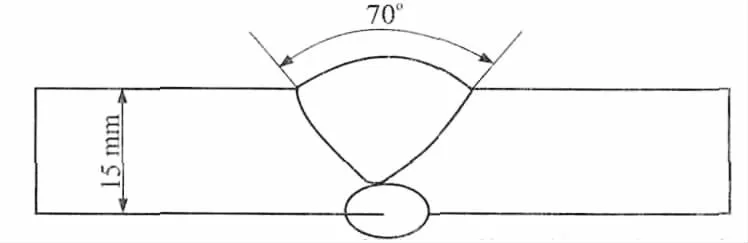

协同冷丝埋弧焊包括单丝协同与双丝协同2种方式。为了进一步理解双丝协同冷丝埋弧焊工艺特性,对如图2所示的V型坡口接头形式实施双丝协同埋弧焊接,并对焊缝成形、焊接熔敷效率与传统的双丝埋弧焊进行了对比。

图2 单丝协同与双丝协同工艺比较的接头形式

焊接试板规格为150 mm×1 000 mm×15 mm,坡口为70°,底部钝变厚度为5 mm,采用焊剂为OK 10.71、焊丝为 OK 12.22。背面焊接采用在接头两侧分别呈45°排列的2根2.5 mm直径焊丝的传统双丝焊(工艺参数:焊接电流600 A、焊接电压31 V、焊接速度500 mm/min);接头正面分别采用传统双丝埋弧焊与双丝协同冷丝埋弧焊(3根焊丝2.5 mm直径,焊接电流1 150 A、速度800 mm/min)。

对于双丝协同冷丝埋弧焊,在800 mm/min的焊接速度下,单道焊接就可以获得成形良好的焊缝。而对于双丝埋弧焊,在这样的焊接速度下则无法填满接头坡口。对于成形良好的传统的双丝埋弧焊,由于送入的焊丝都分别由不同的焊机控制,实施双弧双丝埋弧焊,焊接速度更低,焊缝金属面积更宽,焊接过程熔化的金属量更多,其热影响区也更宽。D而双丝协同冷丝埋弧焊则在保证焊缝成形的同时,具有更小的焊接热输入,更少的母材熔化量,从而降低了接头热影响区宽度,降低了焊接变形。

对焊接过程熔敷效率进行计算,可以得出,双丝协同冷丝埋弧焊在1 150 A焊接电流时的熔敷率为29.0 kg/h,而双丝埋弧焊的熔敷率为 20.7 kg/h。相对而言,熔敷双丝协同冷丝埋弧焊的熔敷效率比双丝埋弧焊提高约40%。

5 结语

对单丝协同冷丝埋弧焊技术与双丝协同冷丝埋弧焊技术的焊接实践表明,相对于传统的单丝埋弧焊、双丝双弧埋弧焊,这种简单易行的工艺大大降低了埋弧焊对工件的热输入,同时提高了焊接效率,具有明显的技术优势。这种优势随着焊接设备、焊接工艺的普及而将获得更为广泛的应用,特别是在造船行业、压力容器制造行业等涉及中等厚度以上壁厚连接的场合更具优势。