冷旋减薄对镍基合金材料性能的影响*

李新和 赵 博 杨 飞 秦清源

(中南大学高性能复杂制造国家重点实验室,湖南长沙410083)

镍基合金N10276具有良好的可加工性能及耐高 温、耐腐蚀性,应用于苛刻的腐蚀环境中,如核电、石油化工、纺织印染、环保等工业领域[1-3]。用传统的卷焊成形工艺制造薄壁件,焊缝处机械性能和抗腐蚀性能大幅降低[4]。本课题组采用N10276挤压筒形件做坯料,进行减薄率分别为50%和80%的减薄旋压,通过实验对N10276筒形件在旋压前后的机械性能和耐腐蚀性做了对比分析,探讨镍基合金超薄筒形件的冷旋成形工艺。

1 实验参数及材料

1.1 毛坯的准备

原材料Hastelloy N10276合金挤压管材2×φ200 mm(内径)×300 mm筒形坯,对毛坯进行探伤检查,确定没有微裂纹、空洞或夹杂,毛坯表面打磨毛刺,清洗表面斑痕、加工印记、污垢、锈迹。检查毛坯筒的尺寸,确定没有发生扭曲,否则将影响安装到芯模上和旋压后精度。

1.2 材料的加工

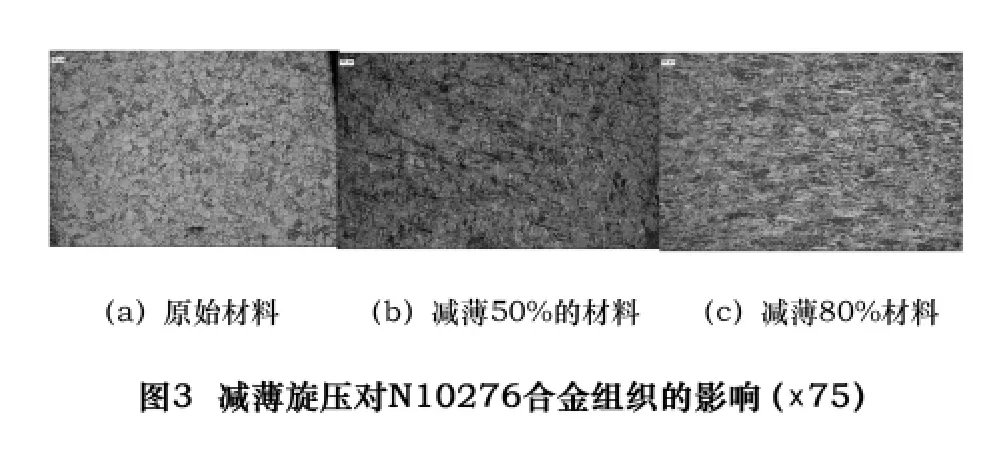

筒形件在本实验室卧式旋压机床上采用反旋的方法,旋压机床如图1所示,旋压主要参数如下:旋轮工作圆角半径为3 mm,主轴转速为16.8 rad/s、旋轮进给速度为1 mm/s[4]。取 A、B两个筒形件,A 筒减薄率为50%,B筒减薄率为80%,中间无热处理。用XYD-1520型X射线探伤仪检测筒形件,无空洞、裂纹等内部缺陷。旋压前、后筒形件如图2所示。

2 实验结果分析与讨论

2.1 金相实验

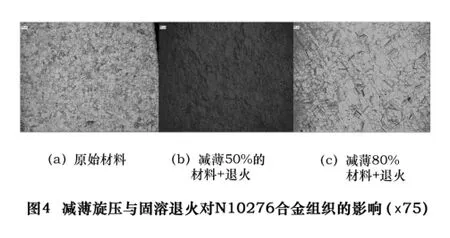

将原始筒体及减薄率为50%、80%旋压筒体分别裁剪至10 mm×10 mm的方形试件,之后打磨,经过镶样后,用HN03+HCl+FeCl3混合试剂擦拭腐蚀,在金相显微镜下进行观察。

旋压对镍基合金N10276材料组织影响见图3,可明显观察到,旋压前合金材料组织为单相奥氏体,晶粒度为4~5级,有较多的孪晶;旋压减薄50%晶粒破碎明显,排列具有一定的方向性;旋压减薄80%后,晶粒破碎更加明显,所有晶粒呈细长状紧密排布。这是由于旋压减薄的局部加载方式使材料发生位错运动,位错的不断移动与消失又产生新的位错,随着减薄率的不断增大,位错密度增加,位错之间相互缠结成胞状结构;同时,晶粒细化越明显,晶粒排列越整齐致密,造成材料的强度增大,塑性降低。

将旋压减薄50%、80%的材料经过900℃、时长为1 h[5]的高温固溶退火后镶样、擦拭、观察,如图4所示,发现退火后的晶粒度和晶粒形状与旋压前材料更为相似。N10276合金发生再结晶,合金的显微组织为等轴晶和退火孪晶,组织均匀,平均晶粒尺寸为100 μm。

说明高温固溶退火能够很好地改善旋压后材料的组织结构,从而影响N10276合金的机械性能和耐腐蚀性能。

2.2 拉伸实验

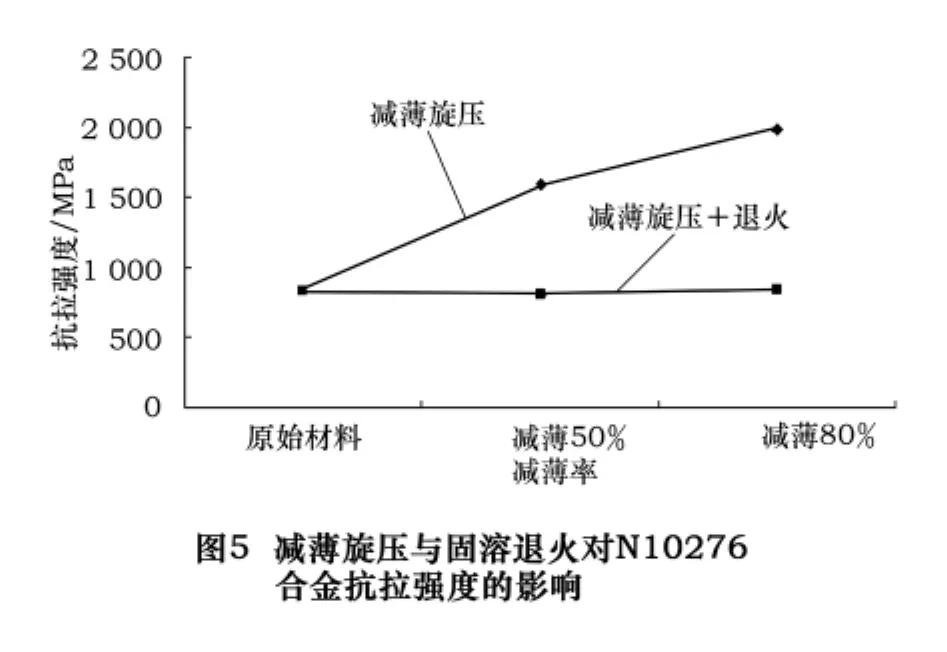

将原始筒体、减薄率为50%和80%的筒体分别进行线切割,剪裁成拉伸试样,并进行900℃高温固溶退火,之后用Instron 3369力学实验机将3组(每组5个)共15个试件进行常温拉伸实验,拉伸速度为1.0 mm/min[4],得出抗拉强度的数据的平均值如图5所示。

通过对比分析发现,旋压减薄过程中由于材料位错密度增加,位错间的交互作用增强,相互缠结,造成位错运动阻力的增大,引起塑性变形抗力提高,另一方面由于亚晶界的增多,金属产生加工硬化,从而提高了材料的抗拉强度。因此旋压减薄后的材料抗拉强度明显增大,特别是减薄率为80%的材料由于残余应力的增大,加工硬化现象更加明显,其抗拉强度远远大于原始材料抗拉强度。

减薄50%的材料经过高温固溶退火后原子扩散能力增大,破碎的晶粒重新生核、长大变成新的均匀、细小的等轴晶,即再结晶使得加工硬化消失,内应力全部消失,材料组织强度降低。但是经过二次旋压减薄率为80%的材料由于残余应力的增大,退火不能完全消除它的残余应力,使得它保持了一定的强度。

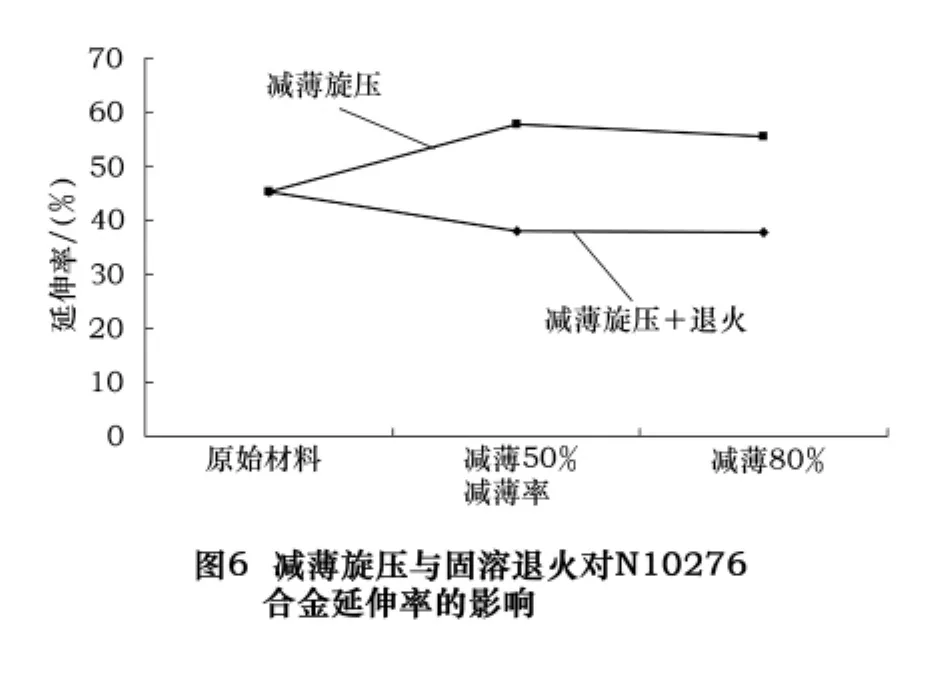

通过图6可以看到材料在经过冷旋压减薄后延伸率有一定的降低,材料的延伸率在旋压加工前为45.18%,而减薄50%和80%后,延伸率分别减少到37.98%和37.78%,分别下降了约7%。这是由于随试件标距的增加延伸率减小,随着宽度的增加延伸率有上升趋势[6],而随着旋压减薄率的增大,试件宽度减小,材料的延伸率下降;另一方面通过减薄旋压的合金晶粒破碎明显,晶粒内的原子结构存在各种缺陷,这也使得材料的延伸率下降。

高温固溶退火后材料的延伸率从原始材料的45.18%分别上升到旋压减薄50%和80%退火后的57.66%和55.60%,分别上升了约12%和10%。这是由于晶粒明显细化,排列规则有序,而晶粒越细,单位体积中的晶界面积越大,有利于晶间的移动和转动,虽然旋压减薄及退火后的材料宽度减小会降低材料的延伸率[6],但是前者仍旧占据了影响延伸率的主要的因素,因此其延伸率有一定程度的提升。

高温固溶退火能够很好地改善减薄旋压后材料的机械性能,退火后的材料甚至优于原材料,是改善挤压成形管型件材料机械性能的合理的工艺路线。

2.3 抗腐蚀性能分析

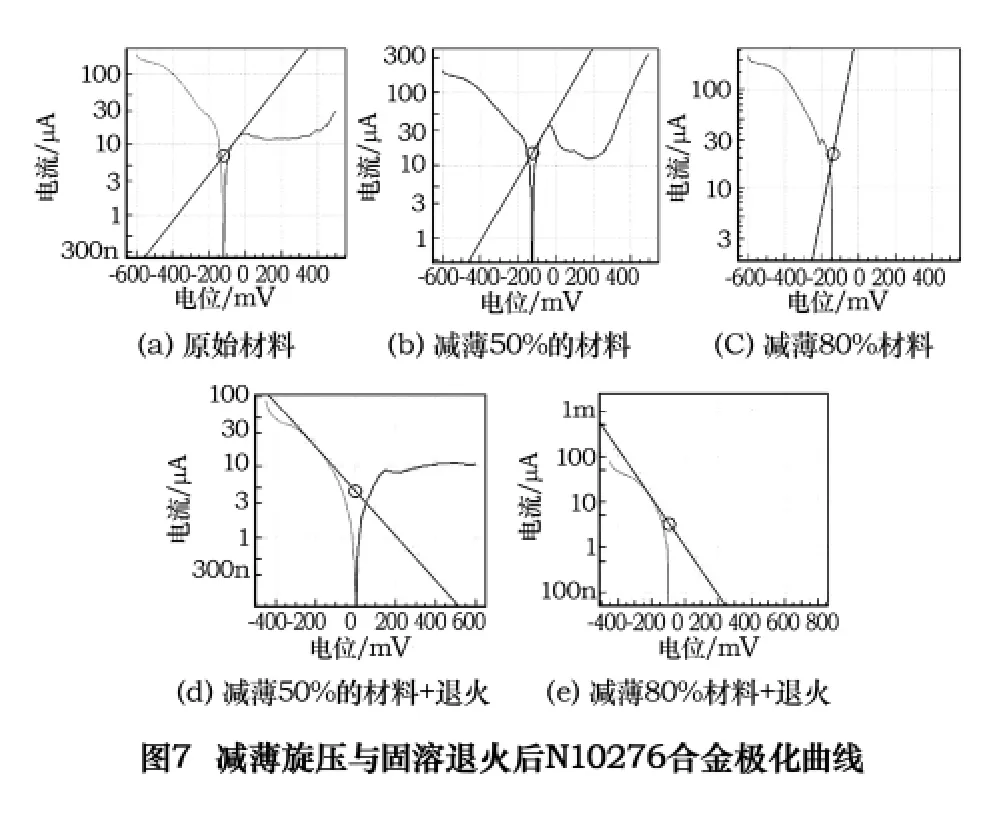

把原始材料、减薄50%、80%和减薄50%+退火、减薄80%+退火的试样统一加工10 mm×10 mm的正方形,使用铜丝将其点焊在一起,除实验表面外,其余各面都使用环氧树脂包围。在固化后,分别用型号为800#、1 200#、以及2 000#砂纸打磨电极实验表面至光滑且平整的镜面。本腐蚀实验选择三电极体系。参比电极为Hg/Hg2SO4电极,辅助电极为铂电极,电解液是盐酸、氨水及少量硼酸的混合溶液[8]。实验测试设备IM6ex,环境温度是20±2℃,在-1.2 V电压下极化20 min,除去试样表层氧化物,扫描的速度是2 mV/s,范围是-0.6~0.6 V,可得其相应极化曲线,检测其耐腐蚀能力。极化曲线见图7。

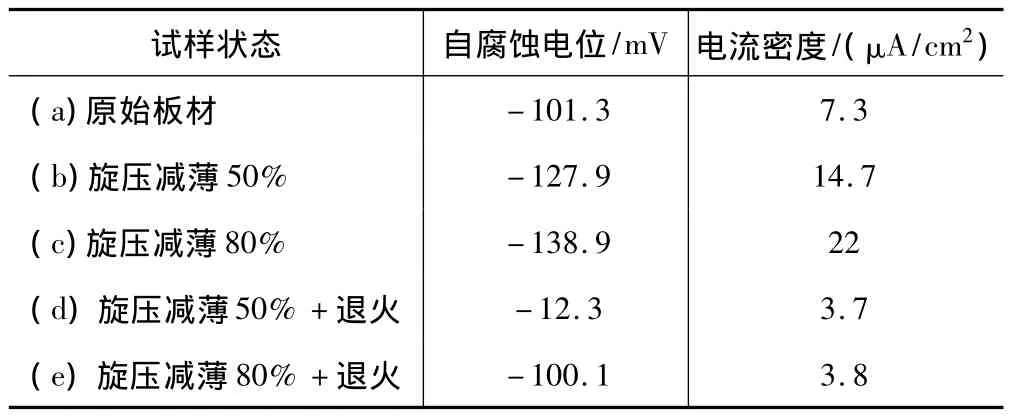

原始材料及减薄率为50%和80%及退火后的材料的开路电位(OCP)及由Tafel Plot测得的自腐蚀电流密度测试结果如列表1。通常认为,材料稳定的开路电位(自腐蚀电位)越正,材料的自腐蚀电流密度越小,材料的耐蚀性能越好[9]。合金在腐蚀电解质溶液中开路电位及自腐蚀电流密度的测试结果表明,N10276合金在旋压减薄后的抗腐蚀性能减弱。减薄率越大,抗腐蚀性能越弱,这是由于多道次旋压使得残余应力增大造成的。

表1 N10276在电解质溶液中的电化学腐蚀数据

减薄50%的材料在退火之后,残余应力减小,抗腐蚀性能明显优于减薄旋压前的材料;多道次旋压减薄80%的材料在退火后并不能完全消除残余应力,抗腐蚀性没有得到显著提升,但是仍旧优于旋压减薄前。说明对于冷旋减薄的材料退火是提高材料抗腐蚀性能的一条重要途径。

经过分析材料的极化曲线可以看出:当极化电压达到自身状态下的自腐蚀电位,进入活性溶解区,即随着极化电压的增大,极化电流密度也迅速增加;当极化电压继续增大到自身状态下的致钝电位,极化电流密度达到致钝电流密度之后,随着极化电压不断增加,极化电流密度不仅没有继续增加,反而出现了减小;当极化电流密度减小到维钝电流密度时,随着极化电压的增加,极化电流密度基本保持不变,合金进入稳定的钝化区间;而当极化电压增加到破裂电位(过钝电位)时,随着极化电压的增加,极化电流密度重新急速增加,合金钝态最终破坏。上述结果表明,虽然板厚与热处理工艺不一样,但在HCl+NH3·H2O+H3BO3中均有很强的钝化趋势。经过退火后的材料,材料的钝化区间也略有变宽,而且致钝电流密度和维钝电流密度也相应减小。说明退火能够很好地改善材料的耐腐蚀性能。

极化曲线测试结果得出的结论与开路电位和自腐蚀电流密度测试结果得出的结论一致:旋压减薄后材料抗腐蚀性明显减弱,在退火之后,抗腐蚀性能明显提高。

3 结语

(1)经过旋压减薄后的大径厚比超薄壁筒形件组织晶粒破碎明显,晶粒呈细长排布;高温固溶退火后晶粒度和晶粒形状与旋压前材料组织更为相似,同时,晶粒细化更加明显,晶粒排列更加整齐致密。

(2)旋压减薄后的N10276合金由于加工硬化使得材料抗拉强度提高,特别是二次旋压的材料由于残余应力的增加,加工硬化现象更加明显,抗拉强度进一步提高;而高温退火后,消除了部分残余应力,抗拉强度有一定程度的下降。延伸率方面减薄旋压后由于晶粒破碎明显,组织缺陷明显使得材料延伸率降低;而高温退火后晶粒明显细化,排列规则有序,延伸率提升。

(3)减薄旋压会降低材料的耐腐蚀性,退火处理能够很好地改善材料的耐腐蚀性。

镍基合金N10276材料通过冷旋压减薄退火前后金相试验,机械性能试验和耐腐蚀试验的对比分析说明改善镍基合金冷减薄旋压挤压管性能可以通过高温固溶退火的方式,改善材料的机械性能和耐腐蚀性能,能够很好地替代传统的卷焊成形,以消除传统卷焊成形过程中焊缝对于材料服役性能的弱化作用,对挤压成形超薄壁筒有一定参考价值。

[1]彭海健,金军,李德富,等.Hastelloy C276合金旋压管材组织及其耐熔盐腐蚀性能研究[C].第十三届中国有色金属学会材料科学与工程合金加工学术研讨会文集,2009:169-176.

[2]赵云豪,李彦利.旋压技术与应用[M].北京:机械工业出版社,2007.

[3]陈依锦,黄亚娟,丘宏扬,等.旋压技术初探[J].机电工程技术,2003,32(5):23 -27.

[4]张怀亮,何巨,李新和,等.深度冷旋对超薄壁大径厚比镍基合金焊接筒性能的影响[J].机械工程材料,2011(6):68-71.

[5]Burton J J,berkowitz B J,Kane R D.Surface segregation in an engineering alloy:hastelloy C - 276[J].Metallurgical Transactions,1979,10:657-682.

[6]李启军,范开春,王琪,等.大尺寸薄壁钛合金筒形旋压成形质量影响因素[J].宇航材料工艺,2012(1):86-88.

[7]康达昌.建立统一的深长类冲压工序的极限成形诺莫图[C].中国机械工程学会锻压学会第五次学术年会,1991.

[8]郭红,陈志伟,姜英,等.冷轧及退火对H70黄铜晶界特征分布及耐腐蚀性的影响[C].第十二届全国高校金相与纤维分析学术年会论文,2009:503-506.

[9]宋诗哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988.