发射装置异型壳体轮廓尺寸加工工艺改进

胡宁强 王 丽

(①中国空空导弹研究院,河南洛阳 471009;②洛阳市东方高级中学,河南洛阳 471009)

多型空空导弹发射装置壳体均为异型壳体,该零件形体大、加工工序复杂、加工周期长。在该零件的加工中,经常发生零件轮廓尺寸超差现象,影响产品的合格率,且会影响壳体与头、尾罩的配合,甚至影响发射装置强度。通过零件加工工艺分析,设计加工工装,调整加工路线,提高产品合格率。

1 工艺难点分析

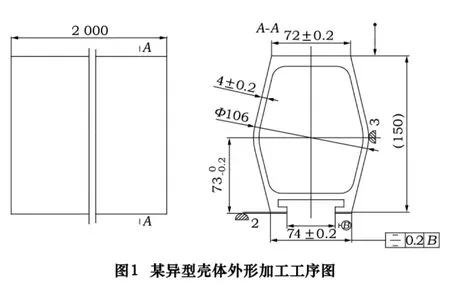

现有工艺方案采用龙门刨床加工异型壳体外形轮廓,通过在龙门架溜板上安装一套液压仿形装置,利用液压伺服反馈系统,控制刨刀按靠模样板的轮廓轨迹进行运动,每一次进给及快退完成一个工作行程,然后刀具按步进值沿样板轮廓线进给一步,继续下一个工作行程。实际加工中由于异型壳体外形是由几段曲线组成,难以找到准确的对刀点,壳体加工时由工人凭经验对刀,加工出的异型壳体外形尺寸变化很大,造成加工过程中需要频繁地调整壳体外形,仍难以保证外形尺寸,且尺寸一致性很差,成为壳体生产的瓶颈。加工工序图如图1所示。

在异型壳体轮廓加工中,存在的问题主要有以下3条:

(1)中心高难以保证。由于壳体圆弧段不完整,整体轮廓线无明显对刀点,外形中心高难以测量。操作者在对刀时无法准确找到圆弧段最高点(即中心高),造成操作者对刀困难。

(2)由于靠模样板、仿形机构运动及刀具选择等环节均对壳体轮廓加工存在影响,且工艺要求的加工尺寸链封闭,加工须同时保证壁厚、中心高及外形尺寸,造成实际加工时工件外形与工序图要求的形状不一致,尺寸调整存在难度。

③由于工件外形存在误差,特别是圆弧部分,致使检验模板经常不能精确地反映工件尺寸特征,给工人操作造成很大困惑,甚至导致工人判断失误,造成尺寸超差。

2 工艺改进实施

针对异型壳体轮廓加工中存在的问题分析,笔者从以下几个方面对壳体外形加工工艺进行完善:

(1)分析刨床液压伺服仿形系统的运动轨迹,对影响仿形误差的环节进行改善;

(2)改善工艺流程,对中心高尺寸进行控制;

(3)改善外形误差的检测方法及手段,保证加工尺寸。

2.1 仿形轨迹分析与改进

在之前的壳体加工中经常出现加工出的轮廓尺寸与理想状态不符,且用同一个样板加工出的外形也存在差异。以前加工对该轮廓偏差的原因一直无法判断清楚,造成实际加工时重复调整加工。

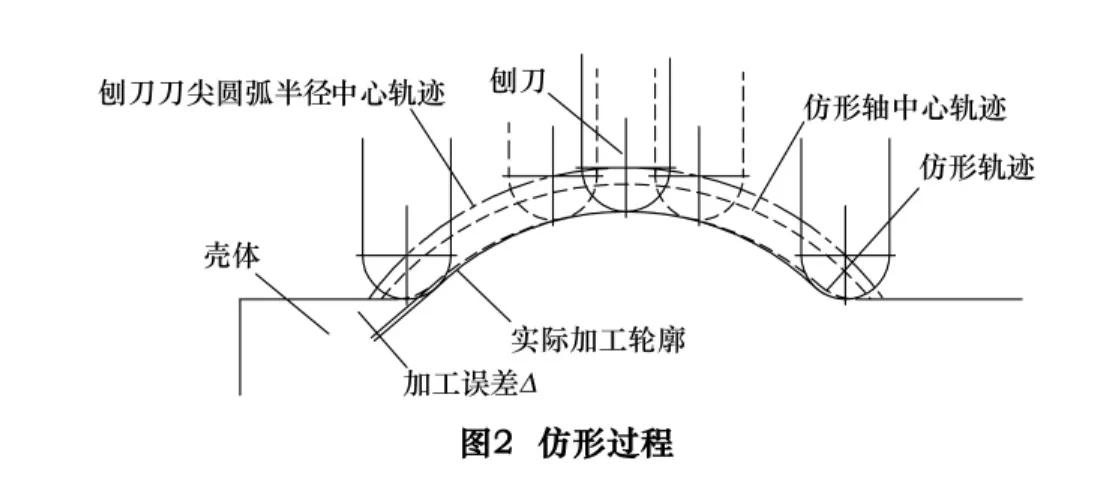

本次改进首先分析了仿形加工轨迹,注意到仿形指与刨刀的运动轨迹对工件的轮廓尺寸造成直接影响。如以某型壳体外形加工为例,靠模样板固定在龙门刨床的横梁上,当仿形指沿靠模样板运动,实际的仿形轨迹在靠模样板的形状基础上偏置了一个仿形轴半径,然后刨床液压伺服机构会将仿形指运动轨迹传递给控制刨刀上下运动的控制机构,刨刀刀尖圆弧中心会严格按照仿形指轨迹运动,这就造成若创刀刀尖圆弧半径与仿形指半径不一致而导致过切或残留,仿形过程如图2所示。

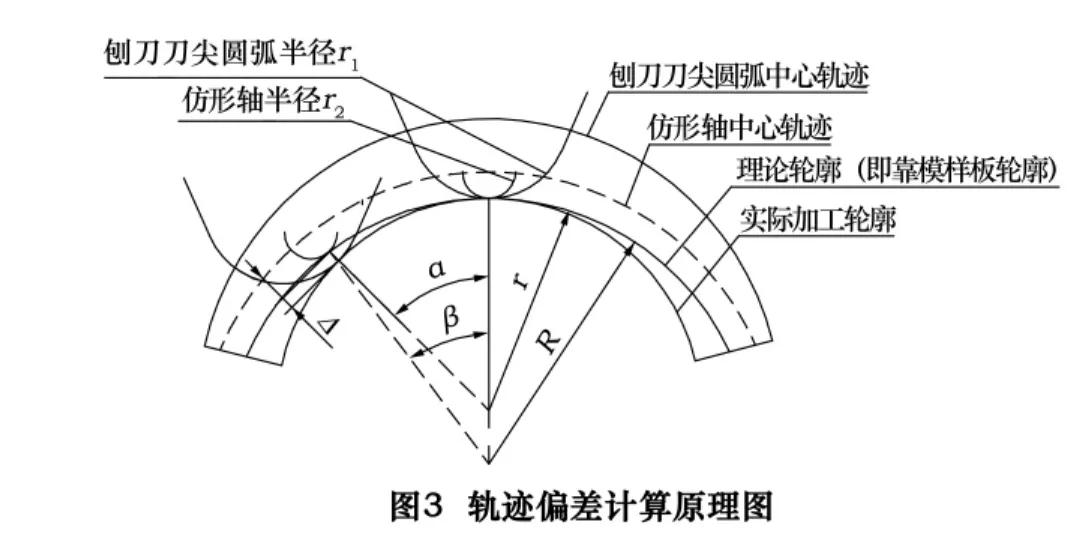

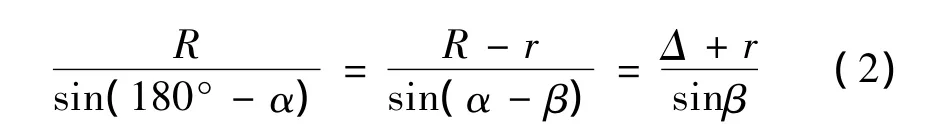

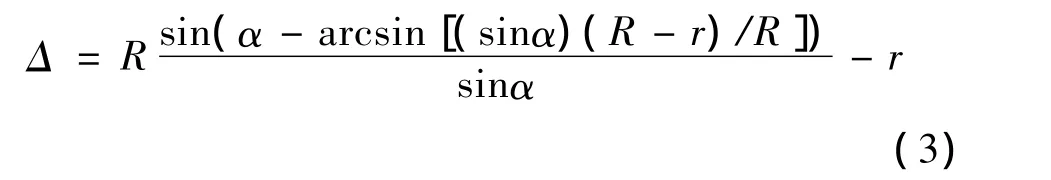

为计算刨刀刀尖圆弧半径与仿形轴半径对轮廓外形加工的影响,用图解法作出原理图,画出仿形轴及刨刀走出的轮廓轨迹,见图3。其中,R为理论轮廓半径;r为零件加工轮廓半径;α为仿形轴转过角度;β为刨刀实际转过角度。由图可解得:

实际轮廓半径误差:

解三角函数:

可得实际轮廓加工误差:

以某型壳体加工为例,若仿形轴半径为5 mm,刀具半径为8 mm,则当仿形加工至轮廓两侧42°时,代入上述公式,可得加工误差达到0.8 mm,造成轮廓尺寸超差。

故加工时应注意保证刀具与仿形轴的匹配,避免造成实际切削加工的轮廓与理想轮廓不一致。另外由于实际加工中刀具会不断磨损及更换,为方便工人检查刀尖磨损情况,制作了刨刀圆角检验样板。为提高生产效率,制作了几组直径不同的仿形轴,方便根据实际刀具匹配选用。

2.2 确定起刀位置

因为零件外形是由几段曲线段组成,切削起刀位置不能确定,以往都是工人凭经验调整起刀位置,误差很大,并且一致性很差。为了保证零件质量及本批次的一致性,提高后续工序的加工效率,就需要确定起刀点。经过分析零件外形,笔者发现在工件上无法定位坐标系,因此只能在首件加工时工人凭经验对刀,先去除余量的一小部分,然后进行首件检验,根据检验尺寸的偏差调整壳体的定位,并且把此位置固定,此批次就可把此位置作为工件定位基准,加工出的零件外形就能符合工艺要求,并且能保证尺寸一致性,为后续工序的加工提供了方便。

2.3 确定新的检验样板

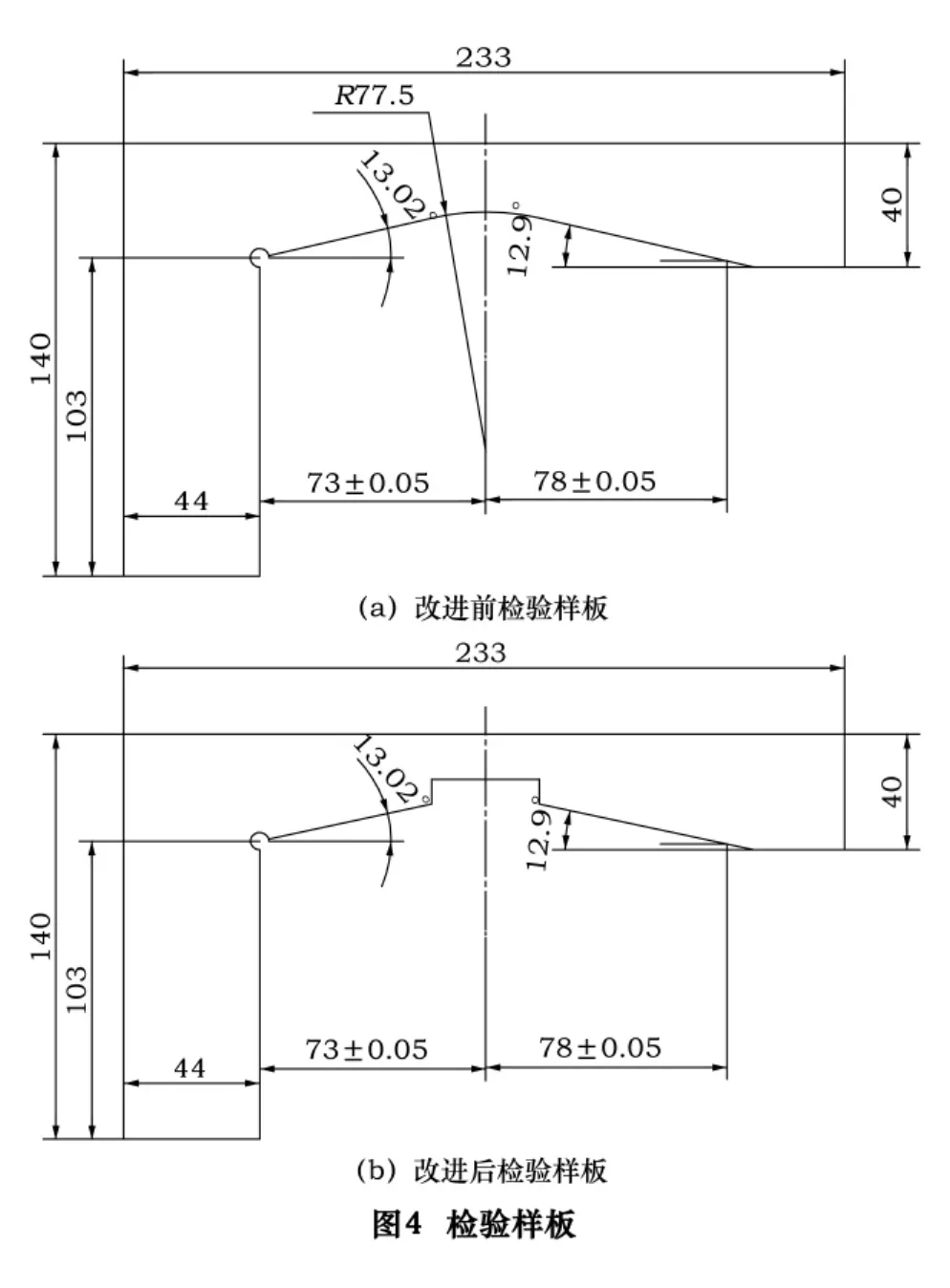

由于原有的检验样板与零件外形尺寸不能完全吻合,导致使用时总是有缝隙,不能准确传达给工人尺寸信息,容易引起工人误操作。

因此笔者根据零件外形特点,把影响零件检测的部分去掉。如某型壳体外形圆弧面很小,两侧斜面为重要特征,因加工时圆弧段与斜面总会存在一些形状误差,故测量样板要以两侧斜面为重要要素进行测量,测量样板的圆弧段取消,见图4。经改进后,检验样板能如实地反映壳体轮廓加工的重要特征,给工人操作提供了极大的方便。

2.4 工艺路线改进

通过上述分析,最终完成了对工艺路线的改进:

(1)刀具准备。操作者完成刨刀的刃磨,并用刨刀刀尖圆弧半径测量样板测量。

(2)仿形装置的设置。先将仿形靠模样板安装至机床上,然后根据所测的刨刀刀尖圆弧半径选择同样直径的仿形轴。

(3)首件试切加工

①对刀 刀具在仿形轨迹最高点与工件最高点进行对刀,然后抬起一段距离,让刀具沿仿形轨迹空走几次,调整刀具仿形轨迹与工件外形的中心高保持一致;

②首件试切 进行一次小余量的试切;

③检验尺寸 用检验样板检测形状一致,且中心高应偏差不大,然后检验员用三坐标仪测量工件中心高。

(4)调整下刀位置,批次加工。根据试切中心高与理论中心高的偏差,重新调整仿形轨迹,然后在工件最高点对刀,根据余量调整加工量进行批次加工。

(5)加工过程中用检验样板检验工件外形,并注意刀具的刃磨更换。经过工步分解,就使同批次零件外形尺寸保证很好的一致性。并且如果刀具在加工中间磨损过大,也可以及时用刨刀刀尖圆弧半径检验样板检查,及时更换调整刀具。

3 改进效果

通过本次对壳体轮廓加工的质量改进,最终获得了较好的加工效果,保证了工件外形轮廓尺寸,且同批次工件尺寸一致性得到提高。

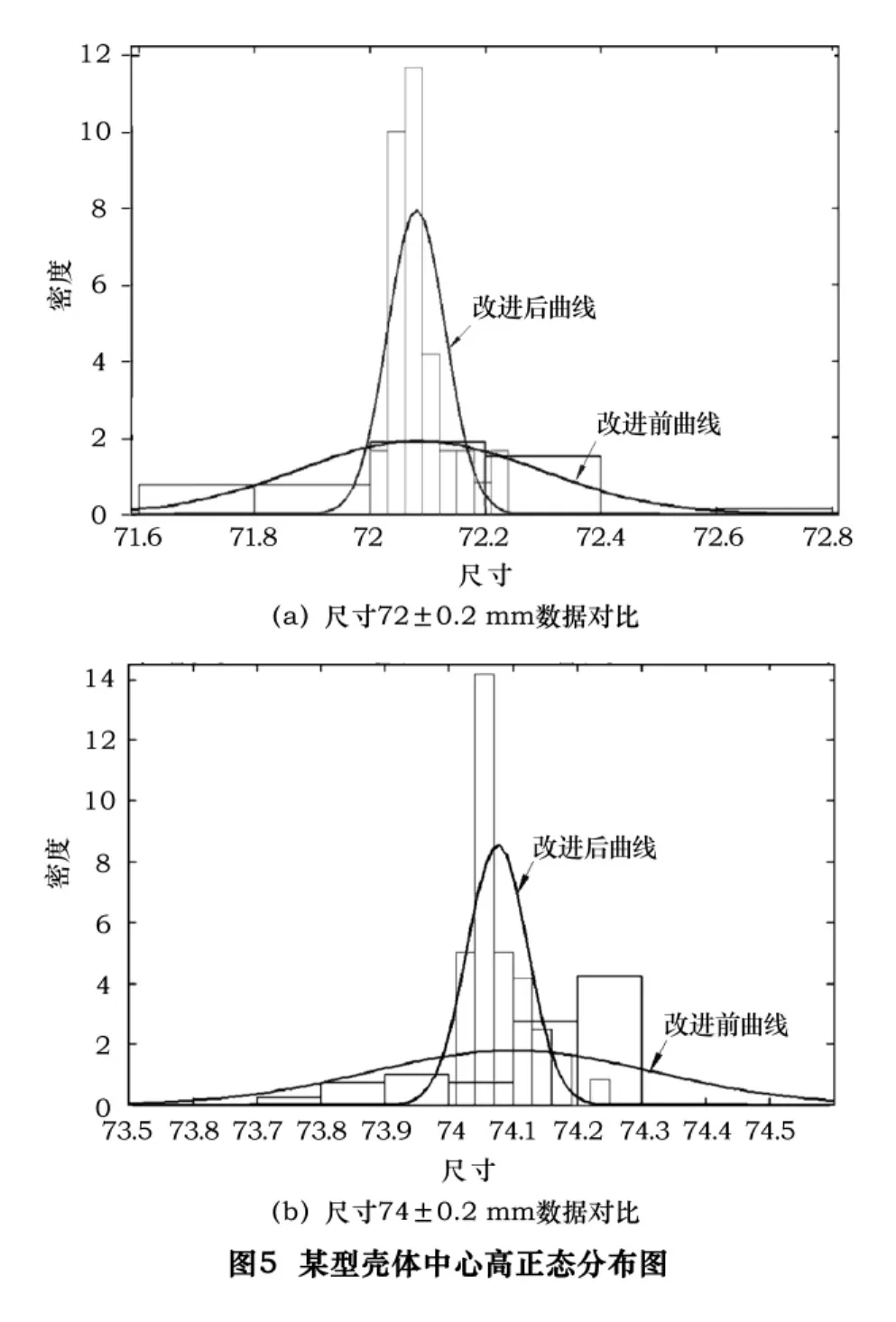

基于改进前后的工艺路线,笔者对某型壳体加工做了2组试验,对试验数据进行统计学分析比较,生成正态分布图,见图5。由图可见壳体加工工艺改进后,加工质量得到显著提高。

4 结语

本次异型壳体轮廓加工工艺改进充分利用现有的机床、刀具工艺条件,通过参与人员的不断努力,最终圆满地完成了工艺改进任务。该项目已在两型壳体加工中进行了验证,零件的一次交检合格率由58%提高到95%,达到了预期目标。