油底壳气检试漏机的智能化的优化分析

徐国庆 徐飞跃 周海军 池晓钦

(广东鸿图科技股份有限公司,广东高要 526108)

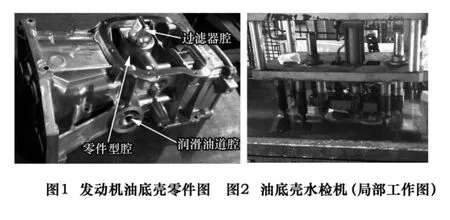

图1是乘用车发动机油底壳产品零件图,其产品总成需要对零件型腔、润滑油道腔和润滑油过滤器腔(以下简称过滤器腔)进行试漏,其检测压力分别为100 kPa、300 kPa、50 kPa,3 个腔的泄露标准统一是 8 mL/min,当泄露量小于8 mL/min时为合格;当泄露量大于8 mL/min时为不合格。在产品试制阶段,试漏工序采用水检,需要将零件在试漏机的试漏夹具上密封后浸入水箱中,对零件的3个不同腔体,按照技术要求的先后顺序,对型腔、润滑油道腔和过滤器腔分别进行充气后,观察零件在水箱中的情况。当零件出现泄露时,在充气压力的作用下,在零件泄露部位的表面会出现不间断的气泡浮出,需要2个操作工从不同方向,通过360°观察零件表面气泡浮出的情况,判断产品是否合格并对合格产品手动操作打试漏合格标记点(作为产品包装工序检查产品试漏合格的依据);然后,对产品是否合格的状态在专用的记录表上进行记录抄数,作为产品追溯的依据。产品经过一年的量产后,试漏工序逐渐成为瓶颈。其主要表现为工序自动化程度低,对员工操作的责任性和经验性要求高,由于无法对产品的具体泄露量进行量化,产品误判几率高;由于产品需要浸入水箱中,试漏工序完成后对合格的产品,需要员工打试漏合格标记点、还需要用压缩空气吹干零件表面残留的水分,根据节拍要求,整个试漏工序需要4名操作工,其中2名操作工负责零件装夹、试漏观察、打标记及抄数,2名操作工负责吹干零件表面的残留水分。图2为油底壳水检试漏机局部工作图。该产品客户需求年产量为70万件,分3年逐渐达到最高产能[1],根据节拍要求还需要投入4台共5台试漏机,为保证产品逐渐提高的需求量,需要对现有的试漏机改进设计,以适应产品的要求。新设计的试漏专机需要从提高其自动化水平,提高工作效率和降低试漏工序的误判率方面着手,达到提高质量降低成本的目标。经过技术评估,更改现有试漏专机设计的水检方式为气检方式,整个试漏工序零件不用接触水,通过空气泄漏检测仪(又称气密仪)检测零件密封腔体的泄漏量,来判断零件的各个腔体是否合格,省略用压缩空气吹干零件表面残留水分的工序内容,实现零件试漏过程由人工判断为设备自动判断、自动打试漏合格标记、自动保存零件试漏数据和追溯抄数记录的全过程自动化,将设备操作人员由4名减少为1名,改进设计的试漏专机采用更具人性化的基于触摸屏的人机交换工作界面的自动化和智能化设计方案。下面对其具体改进设计方案进行阐述。

1 气检试漏机总体方案设计

气检试漏机设备由机身、夹具组件、液压/气动控制系统、自动化和智能化的电控系统4个部分组成。

机身结构采用典型的四立柱框架型结构设计。设备密封的动力采用液压和气动相结合的方式,向下和向右的主密封动力采用液压控制的液压油缸作为动力源,保证设备工作的可靠性,侧向辅助密封过滤器腔的动力采用气动控制的气缸作为动力源,各个动作独立控制,各个动作行程位置可通过双活塞液压油缸后部的螺纹调节套进行比较精确的调节,并可用螺母紧固锁紧螺纹调节套,防止工作过程中产生轴向位置变化[1]。员工采用站姿操作,手动上下料双手启动设备自动进行检测工作,并配置了安全光栅的工作方式,以保证操作者的安全。设备的动力气源和零件检测气源为车间统一气源,压力为0.5~0.7 MPa。气密仪采用日本进口COSMO LS-168A产品,实现对整个检测过程的自动化判断。设备电气控制系统采用日本三菱PLC,实现设备检测过程的自动化运行,采用了性价比较高的国产北京昆仑通态自动化软件科技有限公司的嵌入式工控机的带触摸屏的人机交换界面的智能化设计的产品,实现对设备检测数据和运行维修状态的智能化控制。

2 气检试漏机的工作原理

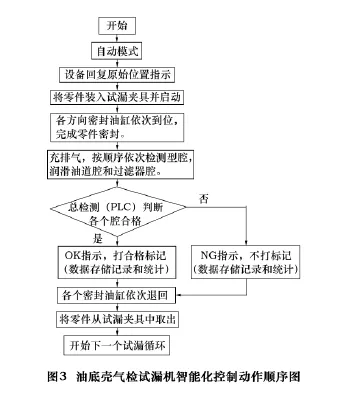

产品在毛坯精加工完成清洗和压装后,通过人工上下料到检测夹具后,设备自动对工件进行压封封堵,密封封堵完成后通过气密仪对工件内部的不同型腔依次充入相应压力的压缩空气,并进行检测判断,通过手持二维码扫描(也可通过触摸屏手动输入)将工件的信息读入到工控机系统,工件的泄漏检测值自动显示在触摸屏上,气密性检测完成后将数据自动与产品的编号信息相对应并进行存储,并可以把数据以Excel的格式导出到外部的USB数据盘中,实现对产品检测数据的追溯和统计的信息化管理。具体流程见图3。

3 智能化人机交换界面的工作原理

气检试漏机设备设计了两种工作状态:自动检测状态和手动检测状态,可以通过人机交换的触摸屏界面,进行设置。

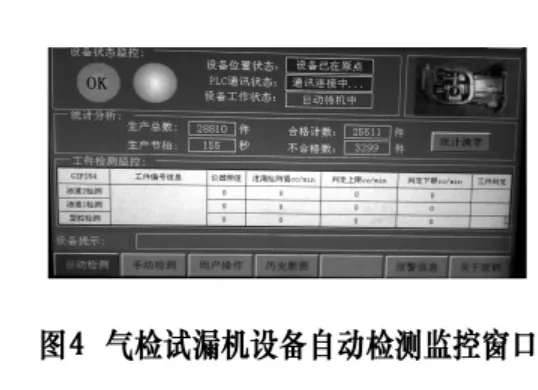

选择自动检测状态后,设备将进行自动检测操作,在自动检测监控画面中,可以监控设备的各项数据变化。如设备运行状态信息,动态显示当前工件所处的状态,产品型腔、润滑油道腔和过滤器腔的具体泄漏检测数据。气检试漏机设备自动检测监控窗口见图4。

手动状态是为了方便设备调试和维修。在该状态下可通过触摸屏按键来对各个动作进行操作,完成调试后,可直接按复位按键,使设备自动复位到初始状态。切换至自动状态后,就可以进入到对零件检测的自动循环中,完成对零件的气密检测。为方便维修诊断,设备设计了报警信息显示功能,维护人员能通过此画面快速地查到设备出现故障报警的原因和位置,方便设备维修诊断。

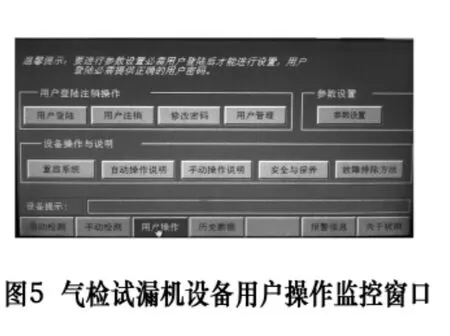

由于气检试漏机设备在不同环境温度、零件温度和测试压力、3个不同型腔快速充气时间等不同条件状态下,对设备检测的精度都会造成不同程度的影响。定期需要设备管理人员用标准泄漏孔对设备的不同3个频道(对应零件的3个检测腔)进行调试校正,并需要设置相应的检测参数。为了实现对设备检测运行参数的设定,需要输入验证密码正确后方可进入参数设置窗口,防止无操作设备权限的人员任意修改设备检测运行参数,方便设备管理人员实现对设备的有效管理。例如,型腔快速充气时间和平衡时间的设定的长短会影响到设备检测精度和节拍的快慢。检测合格打点气缸打点次数的设定,通过气缸打点的提示音提醒操作者设备已经完成零件的检测程序。设备用户操作监控窗口见图5。

4 夹具组件的工作原理

图6为气检试漏机设备的局部工作图,气检试漏机的夹具组件的构成分为上、下两部分。夹具组件上部分与主液压油缸相连,由上模板、多个弹性压紧杆及上压密封板组件等组成,用于实现工件的压紧、上部压紧密封。上压密封板组件上单独设置了同时可对过滤腔密封的压头,可以分别实现对零件型腔和过滤腔的密封的功能,通过与气密仪相接通,可实现对零件型腔和过滤腔的压力泄漏检测。夹具组件下部分用于工件的定位支撑、底部密封及左右侧面密封,通过左侧液压油缸运动实现左侧压封机构对产品的左侧面和油道孔的压力密封,同时实现产品的右侧面的压力密封。后侧面固定了压封气缸对后侧斜面润滑油道进行压力密封,通过与气密仪相接通,实现对润滑油道腔的压力泄漏检测。夹具与零件的密封部位采用丁腈橡胶密封圈实现。密封圈的形状需要根据零件与夹具密封接触部位的形状而设计,其外形和截面形状的设计是保证密封的可靠性和使用寿命的关键,需制作专用的橡胶模具来实现,是整个设备是否持续正常运转的最关键要素之一。密封圈密封的可靠性,将直接影响到设备检测结果的可靠性。作为易损件的密封圈的使用寿命关系到设备在车间现场使用过程中的运行成本。为了提高其使用寿命,其密封圈的材质也可以选用使用寿命更长的聚氨酯材料。因此在设备投入车间现场使用过程中,制作了产品的泄漏标准限度样件和不泄漏标准限度样件,供设备每班使用前,对气检试漏机设备进行泄漏量校验,保证其始终处于正常状态下使用。

5 液压/气压控制系统的工作原理

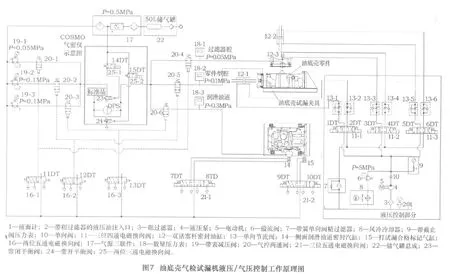

图7为油底壳气检试漏机的液压/气压控制工作原理图,设备的上下主压力密封部分和左右侧面压力密封部分采用双作用活塞油缸的液压设计控制系统来实现对零件的可靠的型腔密封,其控制原理见图中液压控制部分。油底壳零件在气检试漏机的密封夹具中完成密封后,按程序设计首先测试零件型腔的泄漏量,气动控制系统中两位五通电磁换向阀16-2的电磁铁12DT通电,气控两通阀20-2、20-5接通,气密仪内的无泄漏的标准品和油底壳零件型腔同时充入P=0.1 MPa的压缩空气,经过“起动—加压行程—平衡行程—检出行程—排气结束”的整个循环,完成零件型腔的泄漏量的测试,并判断出零件型腔的泄漏量合格与否,数显压力表18-2可以显示整个循环过程中零件型腔的压力变化情况。按程序设计要求依次分别测试出零件润滑油道腔和过滤器腔的泄漏量合格与否,直到完成整个零件测试的大循环,零件各个腔的泄漏量都合格后,打试漏合格点气缸反复动作并发出提示音,同时液压系统松开零件装夹,提醒操作者零件试漏合格,可以将OK零件从密封夹具中取出。反之,在测试过程中任一腔的泄漏量超出标准,设备将出现报警,面板上检测NG指示灯亮,提示操作员工并显示出具体泄漏量数据,员工可按操作面板上的复位键,设备回到初始状态,员工可将NG零件取出,开始下一个零件测试循环。

整个设备的气动检测控制系统的核心是围绕气密仪的工作原理而设计的,气密仪泄漏测试方式是向测试品(油底壳零件)和气密仪内准备好的无泄漏的标准品(标准容器罐)内同时充入压缩空气,然后,停止供气,通过高灵敏度的差压传感器(DPS)测量测试品其空间内部因泄漏导致的压力变化,即测试品与标准品之间的差压,通过差压值计算出单位时间内的测试品的泄漏量[1],并根据油底壳零件设定的技术要求判断出测试品是否合格。

气密仪测试过程的工作行程动作由起动(用夹具密封工件后,输入起动信号),加压行程(两位三通电磁换向阀25-1、25-2的电磁铁14DT、15DT通电,常闭平衡阀23打开和常开平衡阀24关闭,向工件和标准品同时加压,因绝热压缩而升温的空气要达到一定程度的稳定,需一定时间),平衡行程(两位三通电磁换向阀25-1的电磁铁14DT断电,常闭平衡阀23关闭,停止供给测试压,隔绝测试品与标准品之间的空气,等待压力的稳定。大的泄漏可在此行程中测出,判断结果为不良),检出行程(也称测出小泄漏行程,由于零件泄漏引起的差压随时间的变化而增加,通过DPS测量出泄漏量),排气结束(输出合格与否的信号,两位三通电磁换向阀25-2的电磁铁15DT断电,常开平衡阀24打开,从排气口排出测试品与标准品内的空气),共5个阶段组成。

设备检测和气控系统所用气源为车间统一气源,经过气源三联件后的过滤减压(P=0.5 MPa)及润滑油雾化后,送入气压控制系统使用。为了保证整个气控系统工作的稳定性,在气源位置设计了50 L的储气罐。

6 结语

经过优化设计后的气检试漏机,投入生产经过约一年的使用和验证,单机生产了约2万余件产品,由原设计的单台水检试漏机需要4人操作,提高效率为1人操作2台优化设计后的气检试漏机,质量和效率圆满地达到了初始设计要求。此优化设计方案的成功实施对以后相关的大批量生产的试漏机的设计具有一定的参考作用。

[1]COSMO气密仪LS-1863A操作说明书[M].日本COSMO计器(上海)商贸有限公司,2010.

[2]徐国庆,徐飞跃,曾超锋.发动机油底壳数控加工工艺分析[J].机械制造,2011(10):78-81.

[3]陈国友.发动机泄漏检测技术与试漏机检测实践[J].现代零部件.2010(9):58-60.

[4]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.