终极钻石盘的晶圆薄化特性研究*

金旭星

(无锡职业技术学院机械系,江苏无锡 214000)

晶圆薄化[1]是当今在半导体产业值得重视的技术。半导体产业的日益进步,使得集成电路朝着轻薄、小尺寸及功能强的目标发展。而企业为了提高生产效率及降低设备使用成本,推出了尺寸更大的晶圆,从最早的4英寸晶圆,到现今市场主流的18英寸晶圆。因此,如何高效高质量地薄化大尺寸的晶圆,这是个很重要的研究课题。

然而,晶圆的高硬度及高脆性使它在加工条件上受很多的限制。利用钻石刀具薄化晶圆到一定程度后,加工残留下来的裂痕及加工损伤层会对工件本身的强度产生较大的负面影响,必须进行后续处理,如化学机械抛光、蚀刻等进行修整,以消除表面损伤层,这样就增加了加工成本以及降低了生产效率。因此,用以薄化晶圆的钻石刀具很重要。若能使脆性材料的薄化过程产生与塑性金属材料切削过程相似的机理,形成塑性流进行切屑生成,也就是塑性模式移除,将会大大提升晶圆表面的精度与强度。

目前用来薄化晶圆的钻石刀具多为聚晶钻石(PCD),因其刀刃高度不一致,造成各刀刃的切削深度不同、工件受力分布不均等缺陷。终极钻石盘(Ultimate Diamond Disk,UDD)采用了全新的刀片式设计,克服了PCD刀具的不足,能减少工件表面刮痕损伤并延长UDD的使用寿命。

本文通过实验观察了经UDD切削后的晶圆表面形状、切屑形状以及磨耗后的UDD形状,分析了刀具转速及切深分别对晶圆表面裂痕生成的影响,并在综合切削力和比切削能的基础上得到了UDD的加工特性。

1 终极钻石盘

PCD钻石盘是将颗粒状的钻石固定在盘上,钻石颗粒多少因颗粒的尺寸大小以及形状而有高度不一致的情形,钻石颗粒高度有50~100 μm的差距,造成高度较高的钻石颗粒在工作中易过度磨耗。

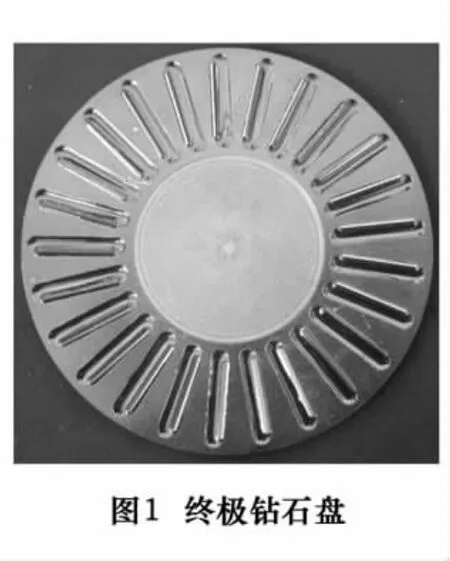

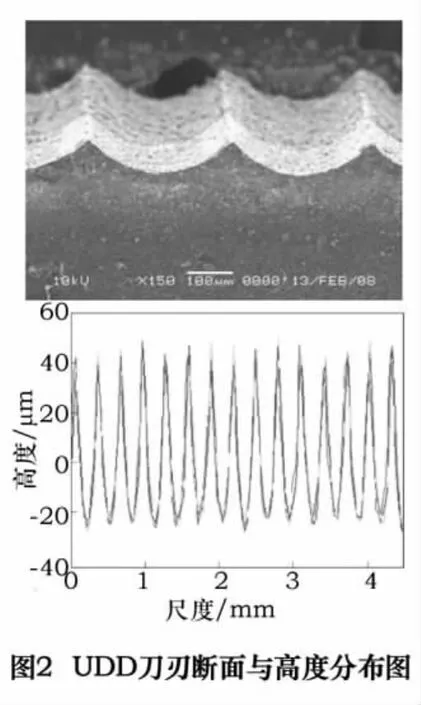

由台湾中华砂轮公司所研发 的 终 极 钻 石 盘(UDD)[2],将多晶钻石切割成顶端尖锐的刀片,取代了钻石颗粒,将刀片固定在基座上,如图1,刀片的平均高度仅差数个微米。UDD刀刃断面与高度分布图如图2。刀刃高度几乎一致,可达到设定实际切深以及固定的切削力,可减少表面刮痕及损伤层,切削力分布均匀,并可降低UDD的磨耗速度。

2 实验设计

本实验采用三轴CNC综合加工机床,利用真空吸盘固定硅晶圆工件,加工后再利用检测设备观察硅晶圆及UDD刀具的变化,实验设备架构示意图如图3。

2.1 加工参数影响实验

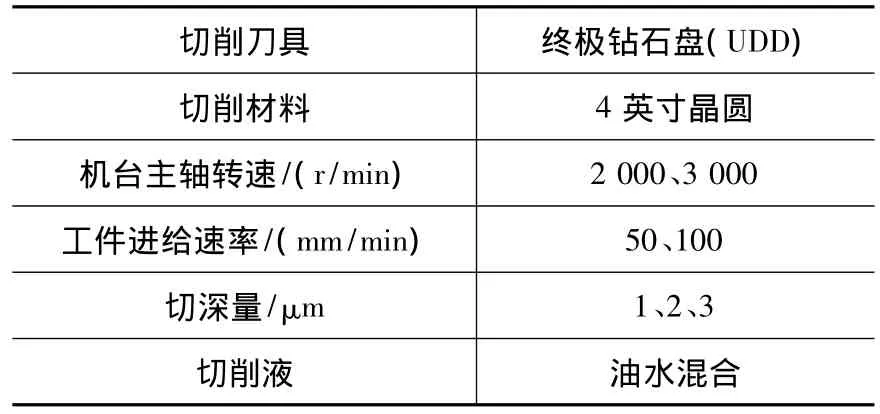

固定工件进给速率50 mm/min,改变主轴转速2 000 r/min、3 000 r/min 以及切深1 μm、2 μm、3 μm,实验参数如表1。本实验的目的是为了解不同转速及切深对晶圆所带来的表面材料的移除方式以及破坏方式,拟使用SEM来观察表面形状以及由塑性切削至脆性破坏转换过程,并测量表面粗糙度以及观察生成的切屑。

表1 加工参数影响实验

2.2 切削力与比切削能实验

改变主轴转速2 000 r/min、3 000 r/min,工件进给速率50 mm/min、100 mm/min以及切深0.5~3 μm。考虑到脆性和塑性切削加工时,比切削能呈现出来的结果会有所不同,拟使用动力计采集不同加工参数下的切削力数据来计算比切削能,由此分析各种加工模式的特点,并通过各自加工后的表面形状来比对验证。

2.3 刀具磨耗实验

晶圆未加工前的厚度大约是525 μm,预计晶圆薄化移除量约100 μm,本实验是要测试UDD刀具的耐磨耗性,利用前两个实验累积的切削次数,使用三坐标测量仪观察UDD刀具表面形状及刀刃的磨耗形态,以衡量其耐磨耗性。

3 实验结果及讨论

3.1 晶圆表面形状观察

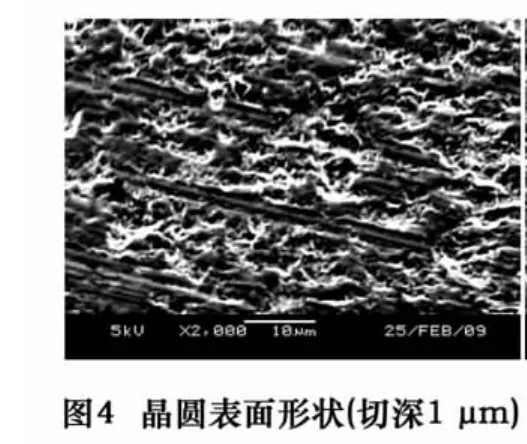

如图4,当切深1 μm时,由于切深较小,UDD接触到晶圆表面的切削刀尖半径很小,晶圆和刀尖接触周围的应力为压缩应力并能够抑制裂痕产生,晶圆被切削过的表面出现塑性变形的刮痕:连续性、长条类似牙膏状的延展条纹,条纹周围并没有明显裂痕出现。随着切深增加,切削出的刮痕周边开始出现裂痕,图5所示为切深2 μm时的晶圆表面形状,已经存在明显的裂痕。

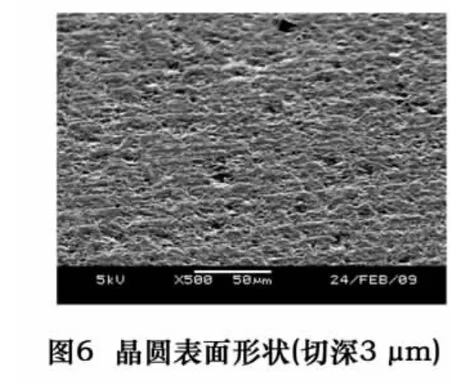

图6为切深增加到3 μm时的晶圆表面形状,切削深度较深的情况下,由于晶圆为单晶材料,每个结晶方向的原子排列密度不同,使每个结晶面的破坏强度会有差异,晶圆个体的晶粒受到UDD影响,开始沿着晶格边界产生了裂痕,材料移除机理几乎是以脆性破坏为主,表面呈现大规模的块状剥落。

UDD在切削时,施加在晶圆材料上的压力极大,刀刃下方会形成塑性变形区,当累积的加工能量超过塑性变形区所能负载的临界值时,为了释放能量,工件就会出现次表面裂痕(中央裂痕)以及辐射状裂痕,辐射状裂痕延伸并互相交错时会扩大产生孔洞,当转速增加时,温度上升使晶圆软化,切削阻力减小,使其切削累积的能量在塑性变形区所能负载的能量临界值内,材料表面裂痕出现的情况会大幅减少。切削深度与转速的影响也反应在晶圆的表面粗糙度上,同样的切削深度,主轴转速增加,晶圆表面能得到较好表面质量,如图7为本实验得到的不同切深与主轴转速对表面粗糙度Ra的影响关系图。

3.2 裂痕生成类型

图8为裂痕与压缩应力关系的示意图,晶圆所受应力为压缩应力时,它会防止裂痕扩大延伸,当切削深度过大或完全变形部分的切屑厚度大于切削刀具的刀尖半径时,晶圆所受应力开始从压缩应力转变为拉应力,拉应力超过材料的抗拉强度,将导致在刀具周围的工件材料出现裂痕,产生垂直于材料表面的中央裂痕。加工结束移开刀具的过程中,残留张应力还将在表面产生与表面平行的侧向裂痕。

UDD分布均匀且等高度的刀刃应该会有均匀的切削表面,但在实际加工中受到了其他因素干扰。例如:受到较突出刀刃以及主轴偏摆影响造成切刃不完全等高、切屑堆积于刀刃、刀刃钝化、局部热膨胀、裂痕不可预期地交错相交等,会有部分区域出现比实际切深更深的破坏裂痕。

切深过大使两道较深的中央裂痕相互交错连结,因而产生V字形的块状剥落,而产生的破坏比预定的切深还要深很多。如图9,原本切削深度3 μm,V字形破坏则有10.8 μm的深度。最大拉应力值是产生在刀具和工件接触圆附近的表面,裂痕相对工件表面垂直产生,呈环状裂痕。由图10可验证,由表面开始产生环状裂痕并延伸到次表面,最后产生洋葱状的剥落。

3.3 晶圆切屑形状及移除模式观察

使用主轴转速2 000 r/min,收集不同切削深度切削出的切屑,使用SEM进行观察,发现随着切削深度的改变,切屑的形状呈现着不同的特性。

图11a为UDD切深2 μm时形成的切屑,发现其切屑属于片状及块状,如碎石般呈不规则形状,UDD接触晶圆表面使其产生龟裂剥落,可以看出,切深2 μm的材料移除方式是属于脆性破坏。

切削深度1 μm时,观察出少数长条柱状型的切屑,如图11b,可见切屑形态还是以片状及块状切屑为主,可推测此阶段,UDD对晶圆加工方式介于脆性与塑性之间。

切削深度0.5 μm 时,如图11c,切屑呈现出绵密以及流动型,类似鱼鳞状,并有细长且连续的切屑出现。转速越快,将会出现更多连续细长的切屑。

3.4 比切削能与切屑形状

形成切屑的3个阶段为滑擦、耕犁以及切削。切削过程中,如果滑擦与耕犁作用占大部分,产生大量的能量消耗,此时切屑所受的塑性变形较小。而如果切削作用占大部分,切屑承受的剪切变形较大,所呈现的切屑形状、大小有着不规则变化。图12为生成切屑示意图。

(a)小切深,比切削能大时,移除材料以滑擦与耕犁作用占大部分,有助于塑性切削,所以生成的切屑大都为细长连续型。

(b)大切深,比切削能会逐渐变小趋于一定值,移除晶圆材料过程中是以切削作用为主,晶圆表面无法承受其塑性变形,表面便有裂痕产生,经切削时的剪切变形形成切屑,因切屑承受较大的应变率,所以切屑形状大多为不规则的块状以及片状切屑。

3.5 无因次磨粒切深与等效切屑厚度

在磨削研究里无因次磨粒切深hg与等效切屑厚度heq是两个最常用来使用的参数。UDD的加工方式虽然类似铣削加工,但随着加工时间的增加,切刃半径会逐渐增大,负倾角逐渐变大的特性却类似磨削加工[3],因此可以使用无因次磨粒切深与等效切屑厚度作为参数进行试探性研究。

切削时,刀具接触工件的弧长会带来影响[4],当切深增大时,接触弧长lc也会增大,会对切削力以及比切削能造成影响,无因次磨粒切深与等效切屑厚度两者的差异为hg与切刃的接触弧长有关,heq则无,两者关系如式(1)。所以使用无因次磨粒切深hg作为比切削能参数较恰当。

式中:d为切削深度;D为刀具直径;Vw为工件进给率;Vs为主轴转速。

3.6 比切削能与无因次磨粒切深

小切深、高转速、工件进给速率慢时,UDD加工方式产生的比切削能较接近磨削加工的比磨削能,大的比切削能,可推断如下原因:

(1)UDD原本尖锐的刀尖在加工过程中产生磨耗,切削产生的切屑承受较大的剪切变形。

(2)切削模式为塑性切削,消耗的能量较大。

(3)尺寸效应,切削产生小的切屑,比切削能越大。

晶圆加工过程中,刀具摩擦工件表面所消耗的能量为比滑擦能(Usl),刀具进入工件表面但并不足以移除材料所消耗的能量为比耕犁能(Upl),刀具进入工件表面并移除材料产生切屑所消耗的能量为比切屑生成能(Uch),比切削能U即为是由这3种能量之和,即:

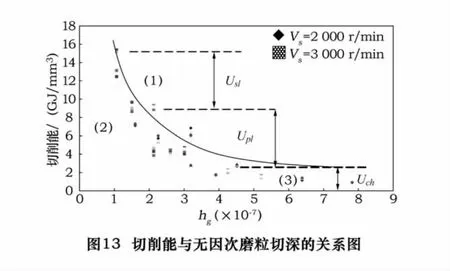

图13为切削能与无因次磨粒切深的关系图,将比切削能与无因次磨粒切深的关系分成3部分来讨论。

(1)hg小,切削过程中,UDD作用在晶圆的滑擦、耕犁过程会增加,这部分的比滑擦能与比耕犁能占了大部分,随着hg渐渐地增加,比滑擦能逐渐地减少,并且开始有比切屑生成的产生,所以这部分的比切削能U组成为

(2)hg逐渐增加,切削作用变大,UDD与晶圆之间的滑擦作用几乎没有,比滑擦能可忽略不计,这部分的比切削能主要是由比耕犁能和比切屑生成能组成:

(3)当hg大到一定值时,比切削能不再变化,它会趋于一定值,由于切深变大,这部分几乎没有滑擦和耕犁作用,主要为切削作用,消耗的能量主要为比切屑生成能:

3.7 Ra与比切削能

图14为表面粗糙度Ra与比切削能的关系图,由此可以探讨UDD对薄化晶圆的部分加工特性。

由图14可知,当转速为3 000 r/min,随着切削深度从 1 μm 到 3 μm 时,Ra由 0.143 μm 逐渐增加到0.269 μm,比切削能也随之从9 GJ/m3减少到4 GJ/m3。转速高,切深小,进给慢将有利于加工过程中产生滑擦作用,减少切削作用,所以比滑擦能占的能量比较多并有较大的比切削能,Ra呈现结果也比较好。因滑擦作用增加,切削模式从硬脆材料的脆性破坏切削转变为类似金属移除机理的塑性模式切削,对晶圆的表面粗糙度有很大的提升,大大降低了切削时带来的表面破坏。反之,当比切削能小时,切削作用增加,晶圆表面将承受较大切削力,表面出现裂痕的机会将增加,Ra也随之上升。

3.8 UDD的磨耗特性

(1)顶部摩擦式磨耗

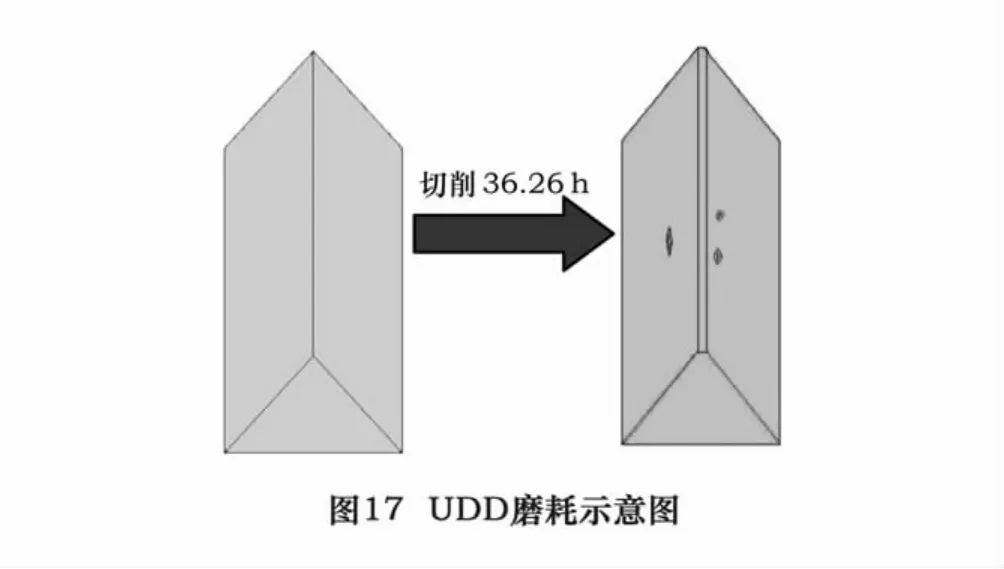

图15中观察出UDD经过36.26 h的加工而产生的顶部摩擦式磨耗。UDD的刀刃尖锐,面对硬脆材料的晶圆,切削过程中,刀尖与晶圆接触并产生摩擦,加工一段时间之后,UDD刀刃顶部钝化,刀刃面逐渐平坦,移除能力下降,无法有效地移除晶圆材料,切削作用力也会跟着增大使晶圆表面累积过大的残留应力。

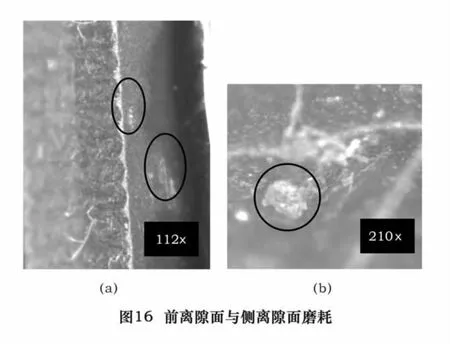

(2)前离隙面与侧离隙面磨耗

图16a观察出UDD两侧刀腹面均有产生磨耗情形,出现这样的磨耗可能是因为UDD切深过大时,切削液无法进入切削区内部,使得切削时UDD温度上升产生热应力,影响到UDD本身的强度造成刀腹面有破碎的情形产生。

当UDD刀刃顶部开始钝化,切削作用力逐渐变大,使得UDD承受的切削阻力超过其钻石结晶面所能够承受的抗拉强度,UDD刀刃即可能出现微小裂痕,经过长时间的继续切削,裂痕便会扩大成凹洞,造成过度磨耗,如图16b。进而影响到UDD切削时的强度。图17为UDD磨耗形态的示意图。

4 结语

UDD刀片式的设计与传统聚晶钻石砂轮的切削方式不同,前者由26个刀片与硬脆材料(晶圆)进行切削,后者是以砂轮与钻石盘之磨粒进行切削。

(1)晶圆表面的形状受到UDD的切削深度与主轴转速的影响,切深增加,UDD切削刀尖半径增加,塑性变形区超过负荷能量开始产生裂痕并扩大造成表面脆性剥落。而主轴转速增加,切削力会减小并增加摩擦的机会使材料软化利于切削,所以有效控制UDD的切削深度以及转速便能减少晶圆表面损伤以及次表面裂痕并提升表面粗糙度。

(2)由UDD切削出的切屑可判断其加工模式,切深0.5 μm时,切屑形状为连续细长条状,而切深2 μm时则为片状及块状切屑,由切屑的特性可判断切深0.5 μm为塑性加工,切深2 μm则为脆性破坏移除晶圆材料。

(3)切深量小、高转速、工件进给速率慢、无因次磨粒切深hg小,产生的尺寸效应带来了大的比切削能。

[1]林建平.再生晶圆表面轮廓之轮磨加工特性研究[D].新竹:台湾清华大学,2000.

[2]Sang J C,He S C,Hang W.The design features of Ultimate diamond disks[J].Surface and Coatings Technology,2010,41:659 -672.

[3]Tai L L,Si X P,Hahman M.Study of the mechanism of nanoscale ductile mode cutting of silicon using molecular dynamics simulation[J].Interantional Journal of Machine Tools& Manufacture,2007,47:75-80.

[4]卢建知.粉末冶金高速钢ASP60磨削条件之实验与研究[D].新竹:台湾清华大学,2006.

——分清“主”和“次”