立式加工中心主轴动态误差的测试及研究*

刘 阔 王冠明 马晓波

(沈阳机床(集团)有限责任公司国家重点实验室,辽宁沈阳 110142)

精密机床的质量,取决于其关键部件的质量,而精密主轴部件是保证精密机床加工精度的核心。主轴动态误差直接影响到机床的工作性能和寿命、工件圆度、表面粗糙度和平面度等,可以用来预测机床在理想加工条件下所能达到的最小形状误差并判断产生加工误差的原因。

国内外很多学者对主轴的动态误差进行了深入研究。张明[1]对空气静压主轴回转误差测量理论、测试试验技术等进行了研究;伍良生等[2]提出了一套主轴回转精度的动态测试系统;孙艳芬[3]分析了主轴回转误差对工件加工精度的影响;彭万欢等[4]分析了主轴偏心的影响和作用原理,并提出了合适的偏心消除方法。

本文通过对机床主轴回转误差的基本形式及其对工件加工精度影响进行分析的基础上,对不同转速下的主轴回转误差进行了大量试验,并结合主轴的动态特性测试结果进行了分析,为机床的切削参数优化提供数据和理论基础。

1 主轴动态误差的形式

在理想情况下主轴回转时,主轴轴线的空间位置是固定不变的。但是机床主轴在实际工作中,由于轴承轴颈的圆度、轴承之间的同轴度、主轴的挠度等误差,使主轴回转轴线的位置发生变化。

主轴动态误差包括3种形式的误差:径向跳动误差、轴向窜动误差和角度摆动误差。通常情况下,这3种形式的误差并不是单独存在,而是以一种综合结果体现,产生的加工误差也是3种形式影响的叠加,也称为主轴轴心漂移[5]。

2 主轴动态误差测试

采用API SPN-300主轴动态误差分析仪对主轴动态误差进行测试。测试系统包括测试软件、3个电容式传感器(分别测试2个径向误差和1个轴向误差)、校准夹具和电源模块等。测试的动态响应可达25 kHz,采样速率为256 000次/s,主轴最高测试转速为60 000 r/min。

具体测试的误差项目为主轴2个方向的径向平均误差和异步误差、轴向平均误差和异步误差。平均误差是主轴运动极坐标图的平均轮廓线,代表机床在理想切削条件下所能加工出工件的最好圆度。异步误差是总误差运动对平均误差运动的偏离,代表在理想切削条件下机床所能获得的加工表面粗糙度。

下面对某立式加工中心进行主轴各项误差测试,图1为主轴动态误差的测试现场。

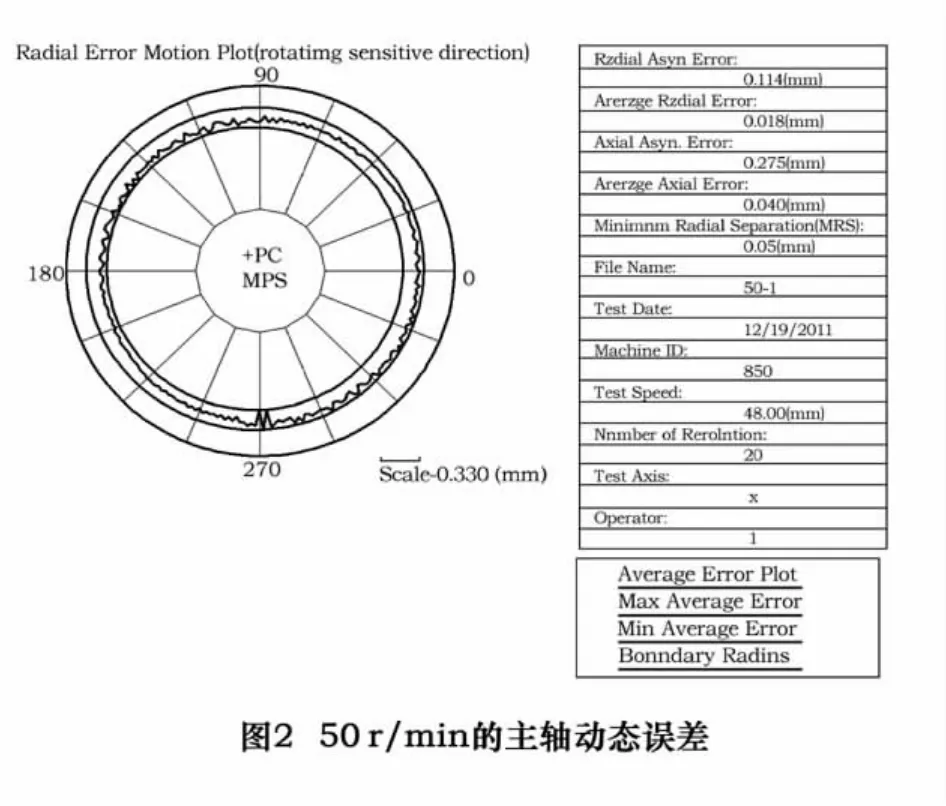

对主轴在50、100、300、500、750、1 000、1 500、2 000、2 500、3 000、3 500、4 000、4 500、5 000、5 500、6 000、6 500、7 000、7 500、8 000 r/min 的转速下分别测试主轴动态误差,每种转速下测试3次。图2为主轴在50 r/min时的测试结果。

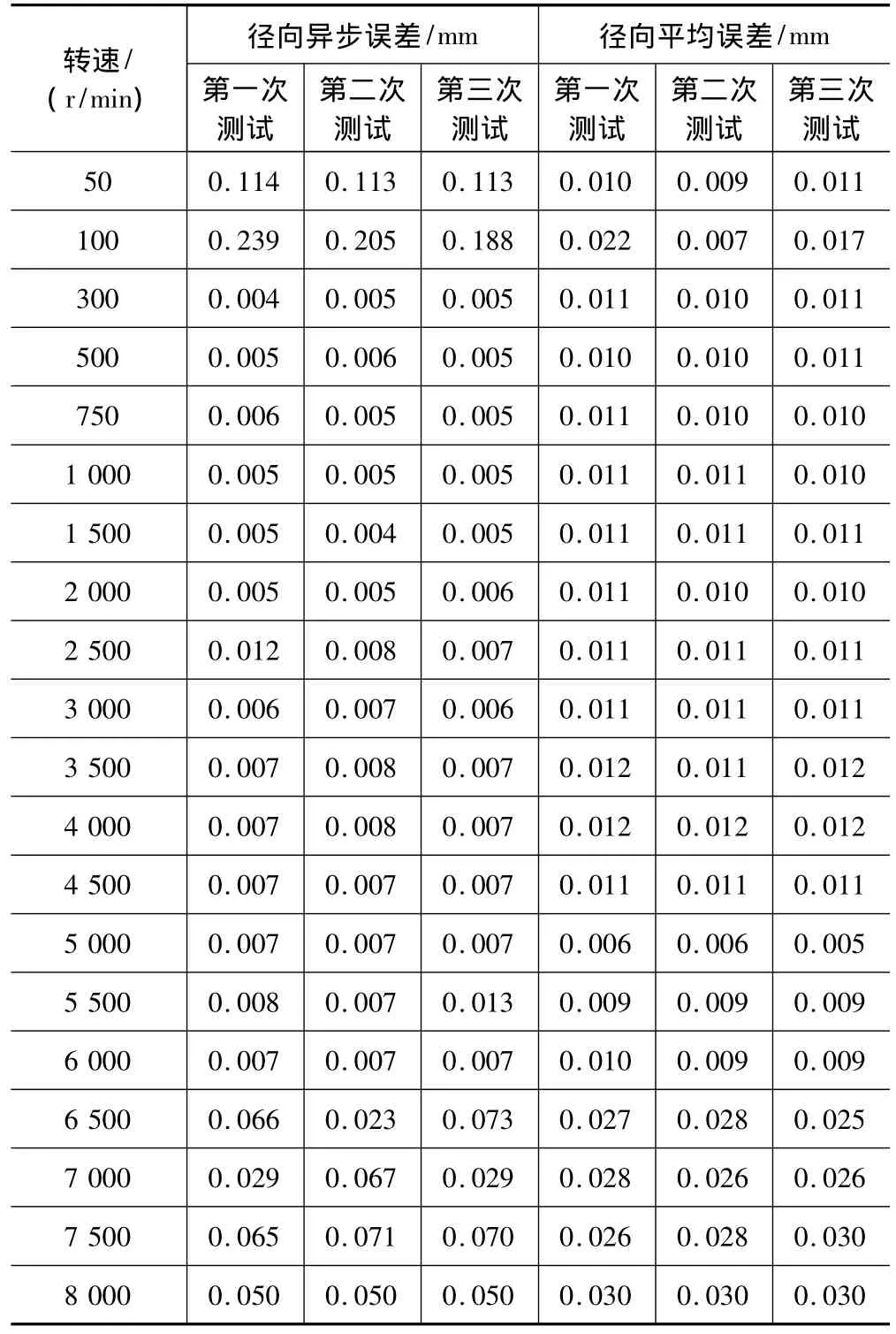

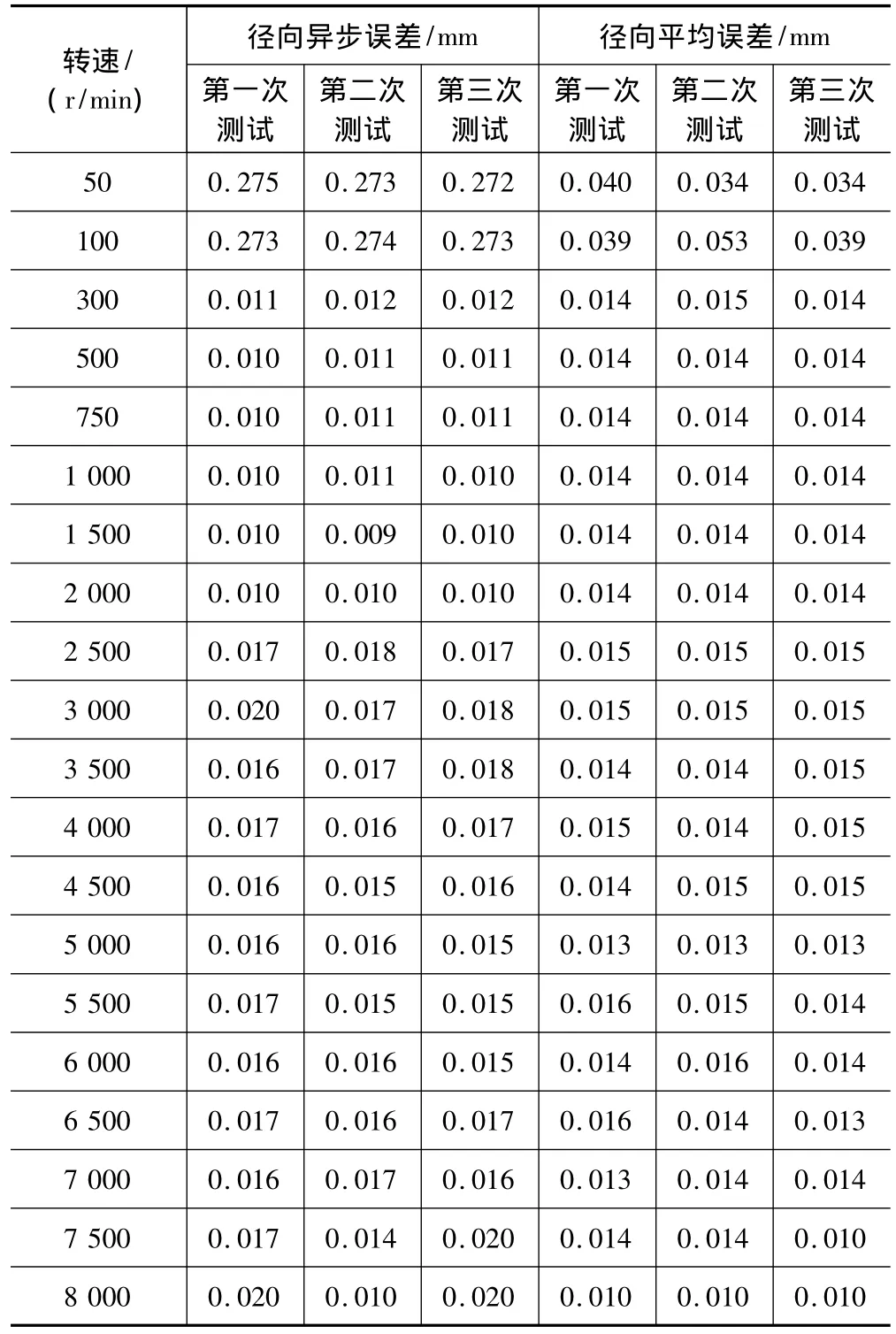

将主轴误差的测试结果进行整理,主轴径向平均误差和异步误差测试结果如表1所示。

表1 主轴径向动态误差测试结果

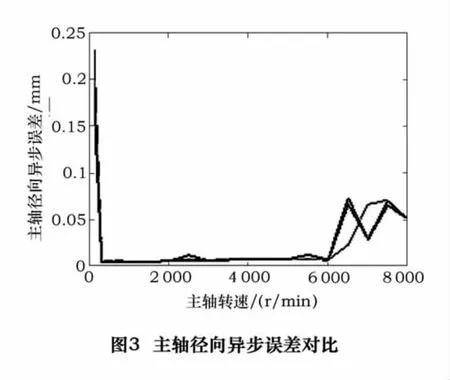

将数据导入MATLAB,绘制主轴径向平均误差和异步误差与转速的关系曲线,如图3和图4所示。

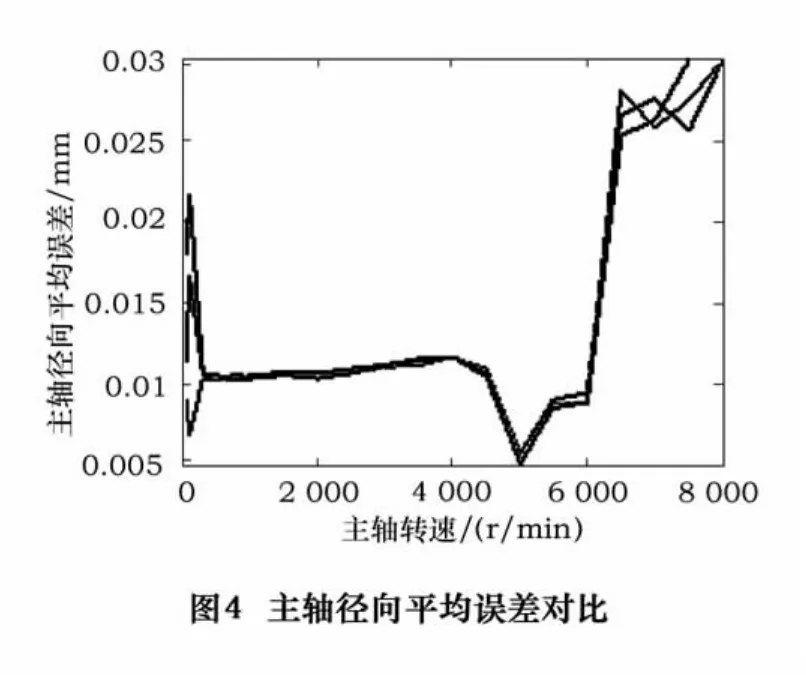

主轴轴向平均误差和异步误差测试结果如表2所示。

表2 主轴轴向动态误差测试结果

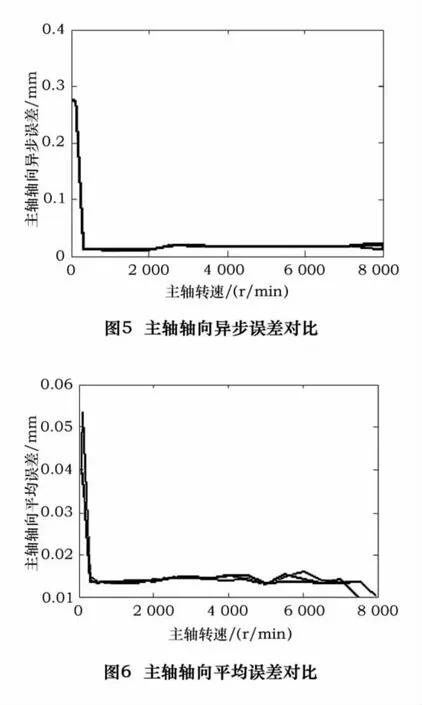

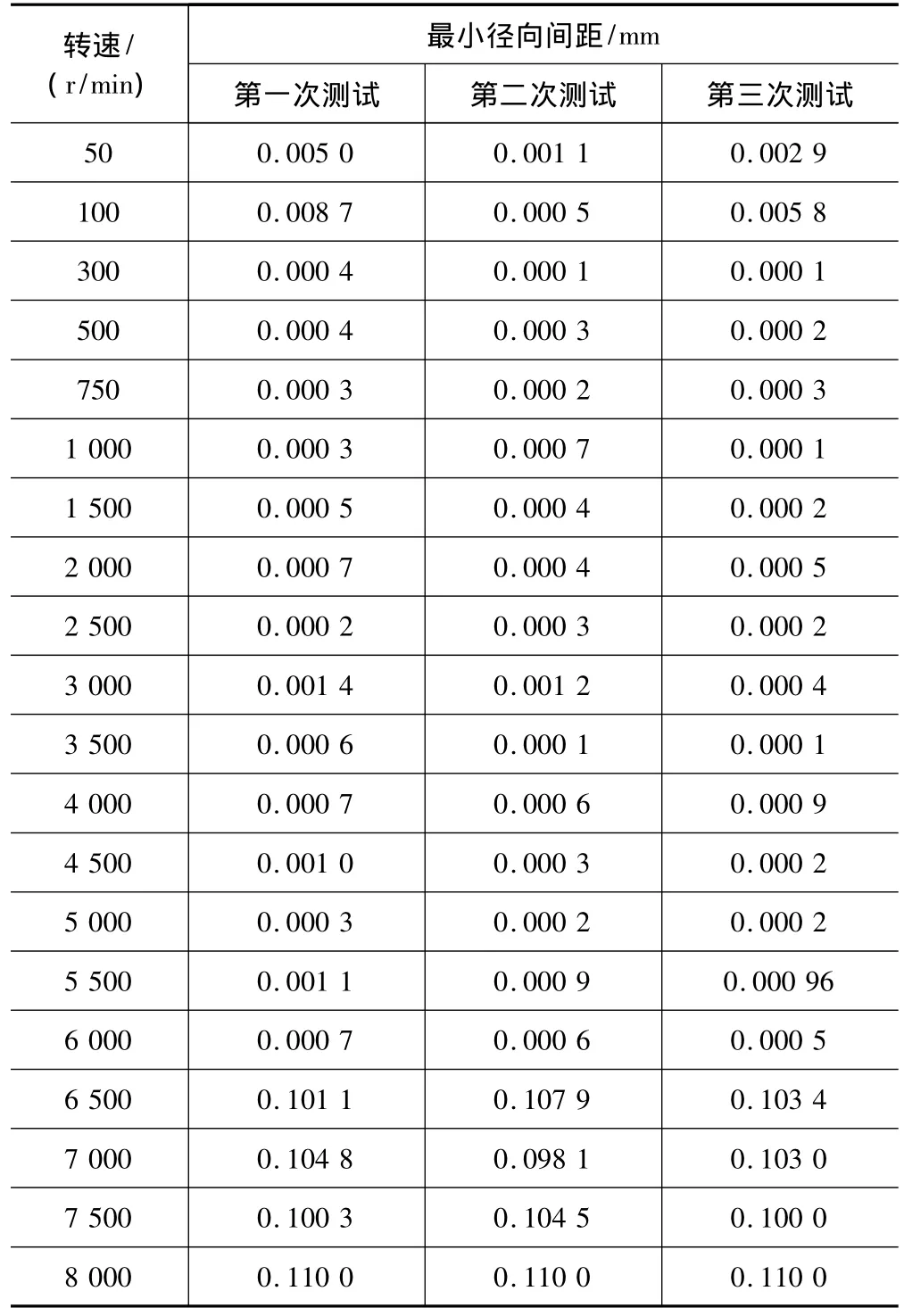

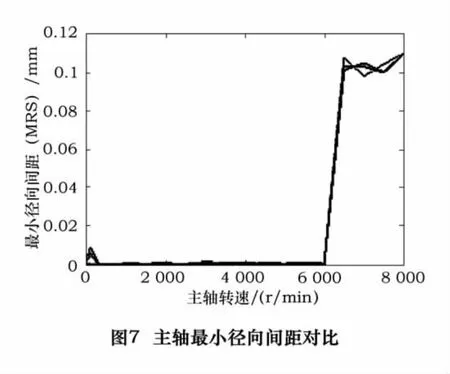

将数据导入MATLAB,绘制主轴轴向平均误差和异步误差与转速的关系曲线,如图5和图6所示。主轴最小径向间距的测试结果如表3所示。

将主轴最小径向间距的数据导入MATLAB,绘制主轴最小径向间距与转速的关系曲线,如图7所示。

表3 主轴最小径向间距测试结果

3 误差分析

从图3和4中可以看出,主轴径向误差随转速的变化较大,这是因为转速的提高将产生附加径向载荷或变形,并且主轴径向刚度相对较弱导致的。

从图5和6中可以看出,主轴轴向误差随转速的变化较小,这是因为转速的提高并不直接产生附加轴向载荷或变形等问题,并且轴向刚度相对较高导致的。

4 结语

本文对主轴动态误差的类型及其对加工精度的影响进行了分析。采用API动态误差分析仪对某立式加工中心的径向平均误差和异步误差、轴向平均误差和异步误差以及主轴最小径向间距进行了测试,给出了详细的测试数据,并且得到了各误差项与转速的关系图,最后对测试结果进行了分析。测试数据和分析结果对主轴动态误差分析具有非常重要的参考意义。

[1]张明.空气静压主轴回转误差测量技术研究[D].绵阳:中国工程物理研究院,2008.

[2]伍良生,杨勇,周大帅.机床主轴径向回转误差的测试与研究[J].机械设计与制造,2009(1):107-109.

[3]孙艳芬.关于机床主轴回转误差对加工精度的影响[J].装备制造技术,2009(11):119-120.

[4]彭万欢,赵午云,陶继忠,等.精密主轴回转误差测试的偏心分析[J].机械设计与制造,2008,(12):83-85.

[5]孙英达.机床主轴回转误差对零件加工质量的影响及可采取的技术措施[J].机械,2003,(30):232-233.