基于机器视觉的磨削火花分析

蒋君杰

(①上海交通大学机械与动力工程学院,上海200030;②无锡机床股份有限公司,江苏无锡 214000)

磨削参数的确定通常依靠磨削技师的经验。通过试磨工件,观测磨削火花情况,磨削技师优化并确定磨削参数。此类经验大多手口相传,火花大小没有一个量化的指标。但随着机器视觉技术的发展,这一问题可以得到解决。机器视觉技术已广泛应用于装备制造、工业部件检测、包装检测、印刷检测、工业测量等领域[1]。计算机图像在线检测系统主要由工业应用环境的特殊要求所决定,此系统会在图像处理、模式识别、人工智能、计算机科学、应用数学和统计学、计算机学习以及机械设计等诸多领域中进行特殊性研究[2]。而随着国防工业、模具加工和刀具制造业的高速发展,各种精密复杂的模具、刀具和复杂曲面零件的需求量越来越大,因此,磨削加工的精度及效率成为目前磨削领域研究的热点[3]。许多研究人员通过图像检测的方法来实现数字化曲线磨床砂轮磨损在线检测和补偿功能[4-6],以提高磨削工件的加工精度。

1 色彩空间选取

由于磨削时温度很高,火花呈现亮白色,且火花亮度值与周围反差很大,所以选用HSV色彩空间的亮度分量,最大限度地将火花与背景分离,因此本文选择HSV色彩空间。对彩色图像采用色度法把RGB彩色空间映射至HSV彩色空间,通过灰度化使火花色度增强,抑制背景色度完成背景分割。

1.1 彩色图像分解

RGB色彩空间以R(Red:红)、G(Green:绿)、B(Blue:蓝)3种基本色为基础,进行不同程度的叠加,产生丰富而广泛的颜色,所以俗称三基色模式。红绿蓝代表可见光谱中的3种基本颜色或称为三原色,每一种颜色按其亮度的不同分为256个等级。当色光三原色重叠时,由于不同的混色比例能产生各种中间色。根据灰度转化公式可以将一幅彩色图像转化为一幅灰度图像,但是这幅灰度图像是人眼最易分辨的灰度图像,并不一定是最能代表物体特征的灰度图像。假如在彩色图像中,目标物体的某一部分轮廓为红色,由于公式中红色分量的系数仅为0.11,则在灰度图像中,其红色部分的轮廓就会被显著淡化。为保证各个颜色分量的轮廓都能在灰度图像中体现出来,可以将RGB图像分解为R、G、B三个分量。即把彩色图像的每一个像素都分解为R、G、B三个数值,再将所有像素的R值按顺序组成一幅图像,由于R值的变化范围为0~255,与灰度范围相同,所以,一幅由R分量组成的图像即可表示为一幅灰度图像。同理,G、B也可以得到相应的G分量灰度图像和B分量灰度图像。另一个常用的颜色模型HSV模型也可以利用此方法得到相应的H、S、V分量灰度图像。HSV模型是一种符合主观感觉的色彩模型。在HSV模型中,H为色调(Hue),表示颜色的种类,取值范围为0~1,相应的颜色从红、黄、绿、蓝绿、蓝、紫到黑变化,且它的值由绕V轴的旋转角决定,每一种颜色和它的补色之间相差180°;S为饱和度(Saturation),它的取值范围也是0~1,相应的颜色从未饱和(灰度)向完全饱和(无白色元素)变化;V即亮度(Value),其取值范围同样是0~1,相应的颜色逐渐变亮[7]。

1.2 色彩空间转换

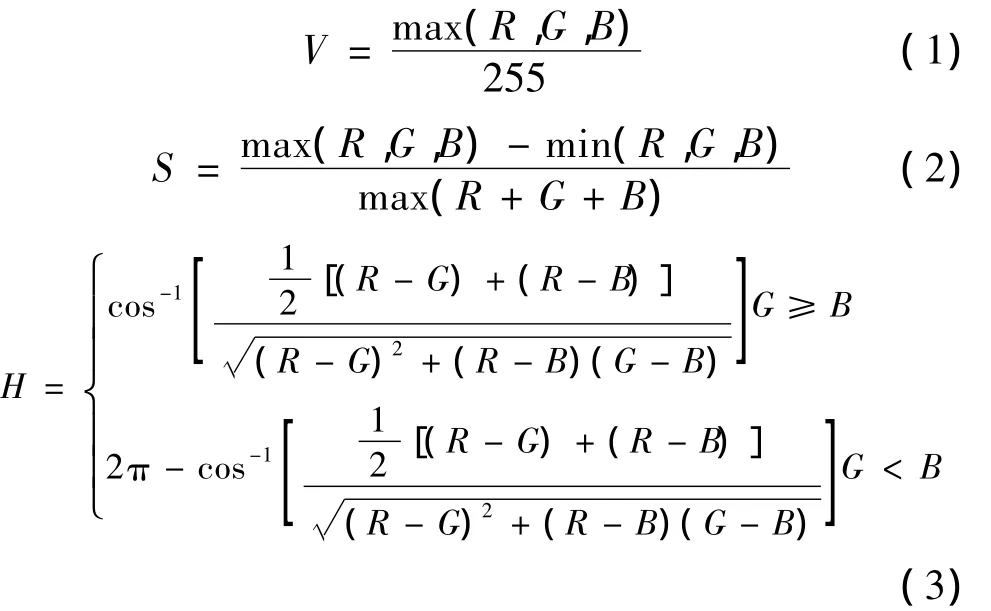

HSV颜色空间的检测算法必须将视频颜色空间统一转换到HSV颜色空间。式(1)、(2)、(3)是将RGB色彩模式转换到HSV颜色空间的方法。对于H、S、V这3个分量来说,不是在任何情况下都可以作为判据的有效参数,V表示了一副图像的亮度,反映了其灰度信息,因此,始终是一个有效的判据;S表示了图像的饱和度,是反映图像是否为彩色图像的参数,是判断彩色图像的有效判据;H表示了图像的色调信息,是一个参考判据[8]。

2 火花量统计方案设计

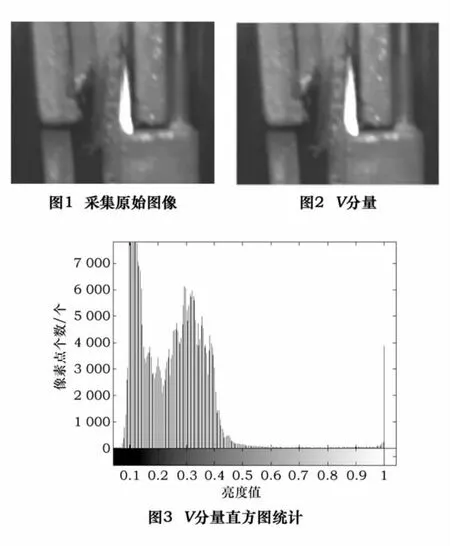

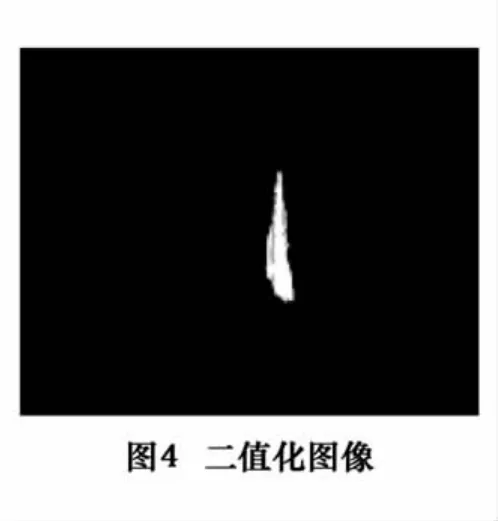

通过RGB图像各像素点分析,笔者发现磨削产生火花的数值高于周围背景亮度,火花R、G、B各分量的数值基本维持在255,三色合成后即为明亮的白色。由于在HSV模型中的V分量可以充分地反应图像的亮度信息。笔者将采集的图像(如图1所示)从RGB空间转到HSV空间,并提取V分量作为研究对象(如图2所示)。V分量图表明图中火花亮度远高于背景图像亮度,对V分量图的像素点根据不同的亮度值进行直方图统计(如图3所示,横轴为亮度值,纵轴为像素点的个数)。统计直方图表明,亮度值为1处的像素点的个数远大于周围,所以将值1作为阈值,将图像二值化(如图4所示)。再统计图像中值为255的像素点的个数,于是便使得磨削时产生的火花得到了量化。当对整个磨削过程进行图像采集,并对每帧磨削图像中的火花量进行统计,就能对整个磨削过程有了连续的量化记录。

3 实验验证

3.1 实验设备

(1)磨削设备

磨削实验是在无锡机床股份有限公司的高精度无心磨床MK1050 B上进行的。磨床最小进给量为1 μm;砂轮规格 P500×150×305 mm,磨床的砂轮线速度为35 m/s;实验试件为圆柱体φ20 mm×90 mm,冷却液为嘉实多Hysol R水基磨削液。

(2)视频采集设备及图像处理软件

视频采集使用SONY DVD805E摄像机,像素为330万,采集图像大小为360×288,图像处理软件使用MATLAB2009b,图片采样频率为10帧/s。

(3)加工工件检测设备

英国Taylor Hobson圆度仪Talyrond290。

3.2 对比实验

3.2.1 实验内容

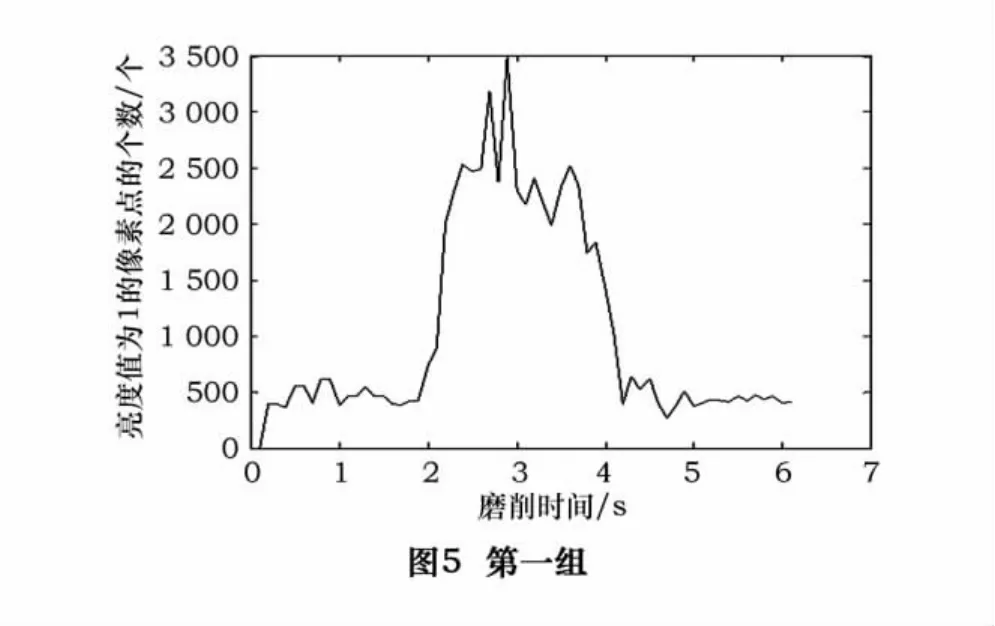

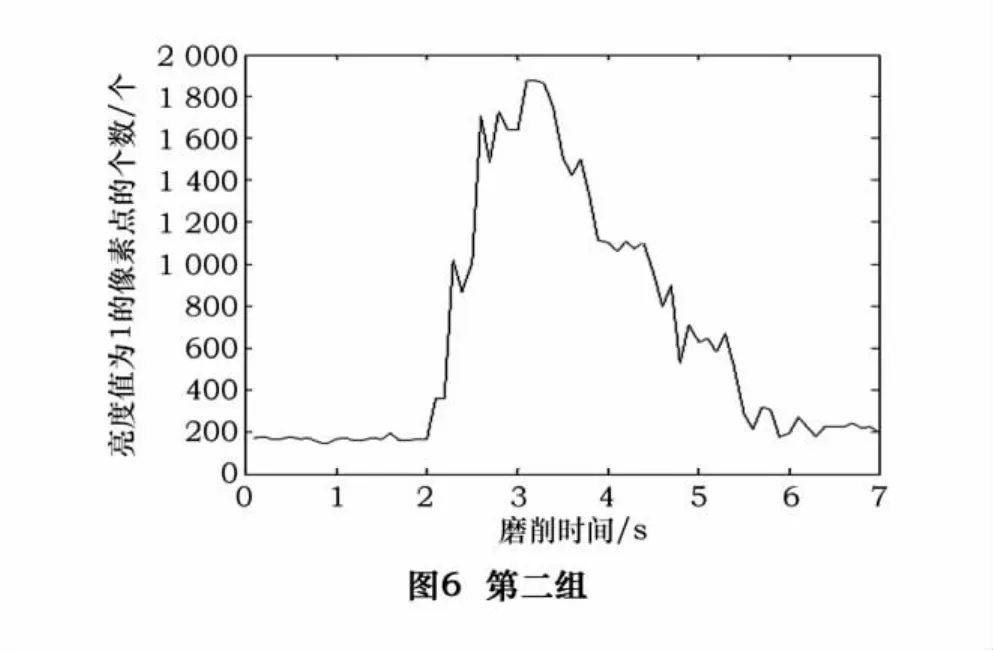

磨削方式为切入磨削,磨削过程为粗磨→精磨→光磨。磨削实验分为两组,分别使用不同的进刀速度进行对比实验(第一组:粗磨进刀量为30 μm,粗磨进刀速度为30 μm/s,精磨进刀量为10 μm,精磨进刀速度为20 μm/s,光磨延时时间为0.5 s;第二组:粗磨进刀量为30 μm,粗磨进刀速度为15 μm/s,精磨进刀量为10 μm,精磨进刀速度为10 μm/s,光磨延时时间为0.5 s。)将每帧图像中的亮度值为1的像素点的个数统计并描点,再将这些点连接,绘制出连续磨削时亮度值为1像素点个数的变化,可以间接统计火花量的变化图(如图5、6所示。横轴为时间轴;纵轴为亮度值为1的像素点的个数)。

3.2.2 对比分析

对两张图进行对比分析,第一组(图5)中粗磨从第2 s至第3 s,火花量不连续,在2.8 s处有跳动;精磨从第3 s至3.5 s,火花量有较大跳动;光磨从第3.5 s至第4 s,火花量仍然很大,超过了精磨,而且有跳动,说明精磨不充分,有较多的磨削余量留给了光磨。第二组(图6)中粗磨从第2 s至第4 s,火花基本连续无大跳动,磨削过程完整;精磨从第4 s至第5 s,火花平稳且与粗磨间呈现阶梯状;光磨从第5 s至5.5 s,火花平稳且与精磨间呈现阶梯状。

3.3 检测验证

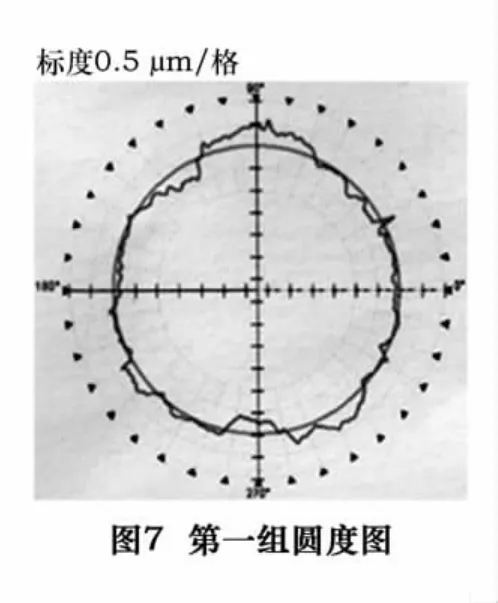

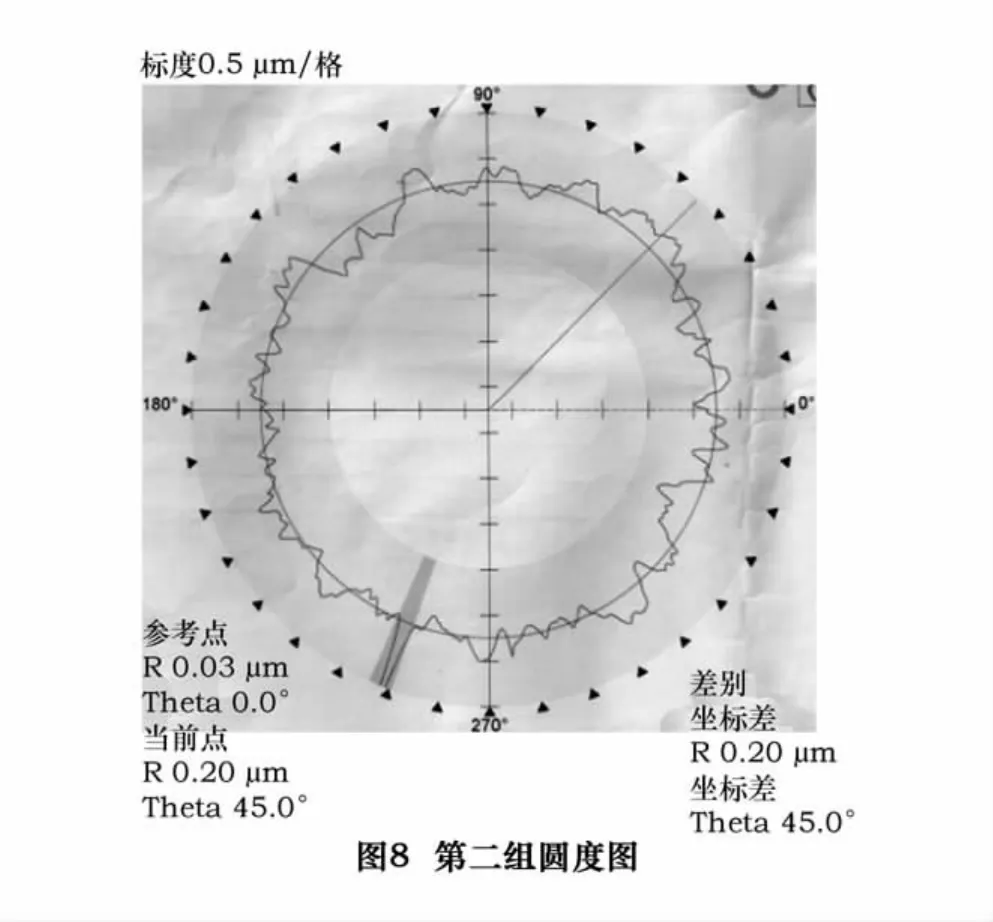

对加工工件进行检测(如图 7、8 所示),第一组(图7)加工出的工件圆度较差,轮廓呈三角形,第二组(图8)加工出的工件圆度较好。说明第二组参数确实更合理。当磨削参数设定合理,则磨削火花稳定,从而工件加工效果就好。所以可以通过对火花的研究来优化磨削参数。

4 结语

使用视频检测设备可以对加工过程进行最直观的记录,特别是加工时间短,加工火花小。传统上,如果不是资深的磨削技师是很难确定磨削参数的。而通过本文方法,借助于MATLAB图像工具箱对加工过程进行数值分析,可以对加工参数的设定与优化有科学指导作用。

[1]朱铮涛.基于计算机视觉图像精密测量的关键技术研究[D].广州;华南理工大学,2004.

[2]漆随平.基于计算机视觉的检测方法与应用研究[D].杭州;浙江大学,2005.

[3]Sun J,Gui C L.Hydrodynamic lubrication analysis of journal bearing considering misalignment caused by shaft deformation[J].Tribology International,2004,37:841-848.

[4]Sun J,Gui C L,Li Z Y.Influence of journal misalignment caused by shaft deformation under rotational load on performance of journal bearing[J].J.Engineering Tribology,2005,219:275-283.

[5]孙军.曲轴—轴承系统摩擦学、刚度和强度的耦合研究[D].合肥:合肥工业大学,2005.

[6]Padir N.Application of average flow model to lubrication between rough sliding surfaces[J].Transactions of the ASME,1979,101:220-230.

[7]李微,李德仁.基于HSV色彩空间的MODIS云检测算法研究[J].中国图象图形学报,2011,16(9):1696-1701.

[8]明巍,丰洪才.基于HSV颜色空间的视频镜头检测算法[J].湖北师范学院学报,2009,29(4):91-95.