薄壁不锈钢圆管三维激光切割夹具设计

王斌修 田新国

(青岛理工大学机械工程学院,山东青岛 266033)

随着科学技术的发展,传统的切割方法向高精度、高效率和高灵活性的方向发展,激光切割技术应运而生。在实际工业生产中,激光切割是激光加工领域应用最广的一种加工方法,可以占到材料加工应用的60%[1]。三维激光切割具有加工精度高、切缝不变形、切口无毛刺、切割速度快、热影响区小且不受加工形状限制等优点[2-3],尤其在薄壁不锈钢圆管切割方面具有重要的意义。薄壁不锈钢圆管外观亮丽、经久耐用,比较适合明管安装而且具有安全可靠、卫生环保、经济适用等众多优点,在供暖系统、生活用水、小口径煤气管网、消防管网和直饮水等方面有大量的应用[4]。但薄壁不锈钢圆管同时具有壁厚薄、刚性差和强度弱等特点,在装夹和切割过程中极易产生变形。设计薄壁不锈钢圆管激光切割夹具,解决其直接装夹时装夹变形和定位精度低的问题,提高切割质量。

1 激光切割

1.1 激光切割的机理及分类

激光切割以连续或重复脉冲方式工作,切割时激光束聚焦成很小的光斑,光斑具有非常高的功率密度,被光斑照射的材料迅速熔化、汽化或达到燃点,蒸发形成孔洞。随着激光束与材料的相对移动,使孔洞连续形成宽度很窄的切缝,激光束沿着切割的前沿继续照射,切缝中的熔融物质被与激光束同轴的高速气流吹除,从而实现割开工件的一种热切割方法[5-7]。

激光切割薄壁不锈钢圆管时若采用氧气作为辅助气体,切割过程中氧气与不锈钢在高温下会发生铁氧反应,使切口氧化变黑,而且奥氏体不锈钢中铬、镍等元素使得熔化层氧化不完全,与工件之间有较大的粘附力,易在切口的下沿留有熔化残渣。但采用高压氮气或氩气等辅助切割薄壁不锈钢圆管时,切缝更窄,切口表面粗糙度值更小,而且切口表面无残渣,无烧边现象,能有效提高切割质量,并可直接用来焊接[8]。从被切割材料、辅助气体及切割过程中的物理形式来看,激光切割大体上可以分为汽化切割、熔化切割、氧助熔切割和控制断裂切割4类。所以采用高压氮气或氩气等辅助切割薄壁不锈钢圆管属于熔化切割,其激光作用机理为利用一定功率密度的激光加热工件,使之熔化形成孔洞,小孔随着工件的移动而移动从而形成切缝,与激光束同轴的高压氮气或氩气等非氧化性高压辅助气流将孔洞周围的熔融材料带走,完成对工件的切割[9]。

1.2 薄壁不锈钢圆管三维激光切割系统及问题

薄壁不锈钢圆管三维激光切割系统如图1所示,其中工作台由水平移动轴x轴和y轴、转动轴z轴组成。当进行空间曲线的切割时,由x轴的平移和z轴的转动完成工件相对激光束的移动,按照要求在圆管上切割出空间曲线。薄壁不锈钢圆管切割过程中,由于薄壁圆管的刚性不足,在z轴径向夹紧力的作用下容易产生变形,降低了定位精度,造成切割后的不锈钢圆管出现椭圆等不规则变形情况。而且在薄壁圆管自身重力的作用下造成圆管翘曲变形,经过三维激光切割后的圆管也会随之产生形位误差,引起圆管切割形状和切口的相对位置偏差,这些都将最终影响薄壁不锈钢圆管加工精度和切割质量。

2 夹具设计

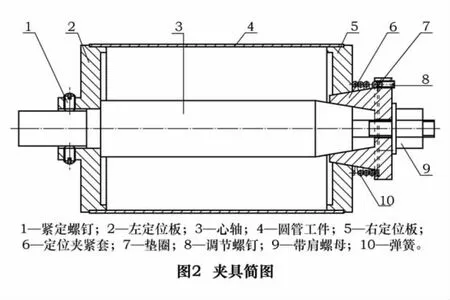

夹具设计时的具体要求包括:第一,要保证薄壁不锈钢圆管(工件)在夹具中能够准确定位;第二,要尽量减小或消除圆管装夹产生的装夹变形和自身重力造成的翘曲变形,提高切割质量;第三,夹具应具有可调整性和一定的通用性;第四,夹具结构尽量简单,圆管(工件)装夹方便。以尺寸为长×外径×壁厚=90 mm×Φ60 mm×1 mm的薄壁不锈钢圆管为例,根据以上要求,设计出的薄壁不锈钢圆管三维激光切割夹具结构如图2所示。该夹具为心轴、涨套可调式结构。

其中左、右定位板与薄壁不锈钢圆管之间的配合为H6/h5,右定位板5与定位夹紧套6之间的配合为E8/h7,定位夹紧套的内外锥度及右定位板的内锥度均为10°。圆管装夹过程为:先用紧定螺钉1将左定位板2固定在心轴3上,固定时使用定力矩扳手保证对称布置的2个紧定螺钉受力相同,防止左定位板产生偏心;然后将其竖起,从心轴的另一端装入圆管4,将右定位板5装在心轴上并与圆管内孔配合,安装定位夹紧套6、垫圈7和弹簧10,并使定位夹紧套插入心轴与右定位板之间的间隙中,定位夹紧套的主视图及左视图如图3所示;在定位夹紧套上加工出圆槽和3个均匀布置的螺钉孔,安装时将垫片和弹簧放入圆槽中,然后将带肩螺母9在心轴上拧紧,安装定位夹紧套上均匀布置的3个调节螺钉8;通过调整调节螺钉,进一步提高圆管在夹具上的定位精度,至此,圆管完成装夹。该夹具能够有效地消除径向夹紧力和圆管自身重力的影响,从而有效减小圆管的装夹和翘曲变形,因而减小变形引起的形位误差。定位夹紧套的自动定心功能和均匀布置的3个调节螺钉可以保证圆管具有较高的定位精度。通过使用该夹具可以有效保证薄壁不锈钢圆管的切割加工精度,提高其切割质量。

3 结语

在实际应用中,发现该夹具有效解决了薄壁不锈钢圆管直接装夹产生装夹和翘曲变形及定位精度低的问题,具有结构简单、定位可靠、拆装方便、工件切割合格率高和使用寿命长等优点,取得了良好的应用效果。另外,该夹具可自动定心,并具有可调整性和一定的通用性,能够提高薄壁不锈钢圆管三维激光切割时的加工效率和切割质量。

[1]左铁钏.21世纪的先进制造:激光技术与工程[M].北京:科学出版社,2007:125.

[2]洪蕾,米承龙,柳德金.旋转气流控制激光切割特种钢薄板[J].中国激光,2007,34(4):543-547.

[3]王琼娥,狄瑞坤,张海涛.三维激光切割技术在空间曲线加工中的应用[J].机械制造,2005,43(490):36-38.

[4]郭艾.简析中国薄壁不锈钢管市场状况[J].建设工程选材指南,2006(7):11-12.

[5]詹华西,李艳华.3D激光切割机的MasterCAM后处理定制技术[J].制造技术与机床,2011(2):151-153.

[6]滕杰,王斌修.激光切割工业纯铝的工艺研究[J].制造技术与机床,2009(8):24-26.

[7]茹冰伟,杨贺来.割缝筛管的激光切割[J].制造技术与机床,2005(11):23-25.

[8]张永康,周建忠,叶云霞.激光加工技术[M].北京:化学工业出版社,2004:40.

[9]洪蕾,吴钢.激光加工技术基础[M].北京:人民交通出版社,2008.