碳块双面铣磨加工动力头微调装置的设计与应用*

严小林 刘桂芝 张 明

(①泰兴市晨光高新技术开发有限公司,江苏泰兴 225400;②南京工程学院,江苏南京 211167)

为满足国家钢铁行业及其他节能环保行业对高炉碳块、铝用阴极碳块及核电用堆内构件碳块的要求,国家在YB/T4246-2011《炭块和炭砖尺寸及表面加工要求》的标准中对高炉碳块、阴极碳块、环形碳块的加工精度都做了具体明确的要求(见表1)。

表1 YB/T4246-2011对碳块精度的要求 mm

从表1中看出这些行业对碳块的尺寸公差,特别是面与面间的形位公差要求较高,从而对碳块加工设备结构方面及设备加工能力提出了同步要求。根据碳块加工工艺:安装碳块的工作台两侧分别布置有两组铣削机组和两组磨削机组,由铣磨复合加工机床共同完成碳块四侧平面的粗精加工。虽碳块的加工精度及加工效率有了很大的提高,但由于设备在设计、安装调试过程中存在制造误差及结构问题,使得碳块加工常出现形位误差超差,严重影响碳块加工质量及加工效率。为此,对设备中加工的铣磨头机组进行了改进设计,在铣磨头机组的动力头部分增加了微调装置,提高了碳块的加工精度,保证了碳块加工质量的稳定性[1]。

1 双面铣磨加工中常见的加工缺陷及原因

1.1 数控碳块铣磨复合加工机床[2]

数控碳块铣磨加工机床是碳块进入卧式数控复合加工机床完成碳块上下两表面上孔槽等最终加工的前工序,其加工质量直接影响碳块的最终加工质量。设备的组成为:工作台的两侧分别布置两组铣削机组和两组磨削机组。铣削机组用于粗加工,磨削机组用于精加工。工作台的移动实现铣削、磨削过程的走刀运动,两铣削机组及磨削机组的进给实现铣与磨的切深进给。磨削加工机组简图见图1,铣削加工机组的布置与磨削相同。

1.2 设备加工缺陷及原因分析

碳块的磨削机组直接影响碳块的最终加工质量,碳块加工过程中,尺寸精度受磨削机组切深进给运动的控制,提高设备的切深进给运动的定位精度与重复定位精度,就能满足碳块加工的尺寸精度要求。对于碳块各面间的形位误差,受到设备安装精度、安装调试后后续地基变化及机床刚性的影响。具体加工缺陷及原因分析见表2。

表2 加工缺陷分析

通过对碳块加工产生的形位误差及产生误差原因的分析,造成碳块平面度、平行度、垂直度超出标准的要求,其原因归结起来:(1)动力头主轴中心线与加工基准面的水平与垂直方向位置关系的变化产生;(2)地基与机床刚性问题也直接影响主轴轴心线与加工基准面的位置关系。其中,地基与机床刚性对主轴轴心线与加工基准面的位置关系的影响,在机床设备的设计阶段与设备的安装使用过程中通过调整应可以避免。而动力头主轴轴心线与加工基准面的水平与垂直方向位置关系对碳块加工精度的影响,需对加工设备的结构进行调整才可消除。

2 双面铣磨加工动力头的调整装置[2-3]

为了方便调整动力头主轴轴心线与加工基准面的水平与垂直方向位置关系,在动力机组部分分别设计水平及垂直调整装置。

2.1 水平调整装置结构

水平方向调整装置的结构如图2所示。

通过调整螺栓3,推动动力箱体围绕回转轴1旋转,由此调整主轴轴心线在水平面内与工作台移动方向间夹角大小(见图3)。调整量的大小可根据试加工碳块检查实际状况或操作者积累的经验判定。调整量的读数需与百分表配合使用。

2.2 垂直调整装置结构

垂直方向的调整装置如图4所示。

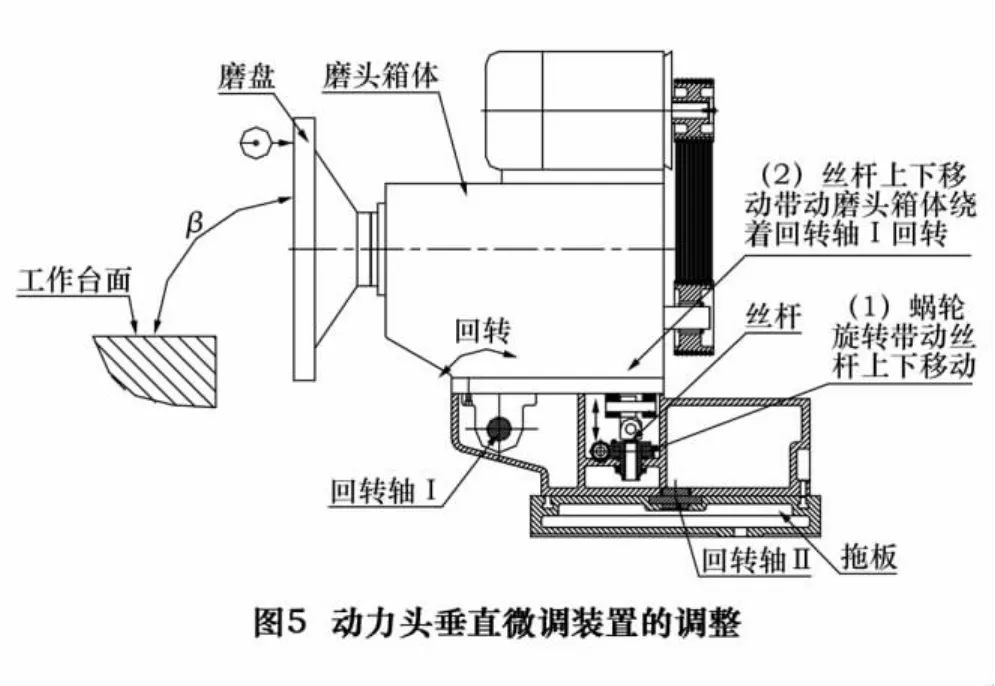

调整时,旋转手轮8,蜗杆轴9上的两蜗杆10随手轮转动,带动与蜗杆相啮合蜗轮6旋转,旋转的蜗轮带着固定于蜗轮上的梯形螺母5旋转,使梯形丝杆铰链杆7作向上或向下的移动。通过梯形丝杆铰链杆上部的销轴13,推动十字摆杆12及固定于动力箱体上的后支架11同时升降,动力箱体通过回转体1绕固定轴2旋转,使主轴轴心线在垂直平面内摆动(见图5)。固定支架3及锁紧螺栓4用于主轴轴心线旋转达到要求后锁紧动力箱体。调整量的大小可根据试加工碳块检查实际状况或操作者积累的经验判定,调整量的读数需与百分表配合使用。

3 调整装置实际使用效果

加工过程中,对加工碳块的精度作一次全面的检查,针对检查出现的问题,采取相应调整方法。

如出现与加工基准面垂直度超差,则应进行垂直方向的调整,哪个方向超差应调整相应方向的动力头。调整量的大小与检验的垂直度的数值、碳块的截面尺寸及百分表检查的位置有关。建议百分表检查位置设定在垂直度最大或最小值处,按垂直度检验值的一半调整即可。平行度超差应与垂直度超差一并考虑,同时解决。调整时,需要注意的是应将图4中的锁紧螺栓4先松开。调整达到要求后,再将其锁紧。

如出现平面度超差或碳块上端出现塌角(说明后刀盘磨片带刀),则应进行水平方向的调整。调整时,根据调整的方向,松开图2中的调整支架的4个螺栓3,松开垂直方向压紧螺栓4,向调整方向顶紧,达到所需的方向及调整量大小后压紧垂直方向的螺钉,顶紧调整支架上其余调整螺栓。

4 结语

通过在碳块双面铣磨加工机床上增加动力头的水平及垂直的调整装置,使整套设备调整方便、快捷、直观,对提高碳块加工精度效果显著,保证了碳块加工质量的稳定性,受到机床用户的好评。为国家钢铁行业及其他节能环保行业对高炉碳块、铝用阴极碳块及核电用堆内构件碳块加工的高要求提供了有力的保证。

[1]YB/T4246-2011 炭块和炭砖尺寸及表面加工要求[S].北京:冶金工业出版社,2012.

[2]机床设计手册编写组.机床设计手册(3)[M].北京:机械工业出版社,1986.

[3]陈宏钧.机械加工工艺装备设计手册[M].北京:机械工业出版社,2008.