从铜中和渣中回收砷的试验研究

蒋中国

(西昌学院 轻化工程学院,四川 西昌 615022)

铜矿石冶炼一般分为2步:第1步是对铜矿石粗冶得到粗铜,第2步是对粗铜进行电解精炼。在铜矿石粗冶过程中,矿石中伴生的砷有少量进入粗铜,大部分进入冶炼烟气。冶炼烟气用动力设备送入硫酸车间,砷在硫酸净化过程中被洗涤进入废水中[1]。目前,这种废水通常采用石灰水中和法净化,砷进入废渣,此渣称为中和渣;而较新的方法是用硫铁矿粉(含FeS和FeSx)[2]或硫铁渣作为净化剂[3],将溶液中的砷沉淀为难溶的As2S3固定到废渣中。中和渣中的砷主要以砷酸钙、砷酸铁、亚砷酸钙等形式存在[4],不溶于水,相对较安全,但长期暴露于空气中,其中的砷会被雨水溶出,对环境有一定危害。

目前,中和渣通常采用以下2种方法处理:一是通过氧化焙烧、还原焙烧和真空焙烧等火法处理;二是采用酸浸或碱浸等湿法,先把砷从渣中分离出来,然后再处理[5]。前者能够直接回收三氧化二砷,而且砷回收率也比较高,得到的脱砷渣还可以综合利用,但生产过程极难控制,容易造成二次污染。而后者虽然需要处理产生的含砷溶液,但能耗低,无污染或少污染,除砷效果较好。试验研究了用硫酸从中和渣中浸出砷,然后用FeS将溶液中的砷转变为As2S3沉淀而加以回收。

1 试验材料

试验原料:某铜冶炼厂的中和渣,粒度为-80目,在105℃下烘干,砷质量分数为1.01%;FeS,粉碎至-60目;其他试剂均为分析纯。

2 试验方法

在常温(20~25℃)下,用过量的浓度为3 mol/L的硫酸溶液浸出中和渣,浸出渣用水洗涤后废弃,浸出液中再加入过量的中和渣,得到含砷高、含酸低的二次浸出液。二次浸出液在常温下用FeS沉淀砷,沉淀物为黄色的As2S3,砷得到回收。

3 试验结果与讨论

3.1 从中和渣中浸出砷

3.1.1 温度对砷浸出率的影响

取20.0g中和渣,置于250mL烧杯中,加入100mL浓度为3mol/L的硫酸溶液。将烧杯置于超级恒温水浴锅中,在不同温度下搅拌(搅拌速度1 000r/min)浸出1h后,抽滤,滤渣用100mL水分2次洗涤,滤液和洗液定量转移到250mL容量瓶中,用水稀释到刻度,测定砷的质量浓度,计算砷浸出率。试验结果见表1。可以看出,从中和渣中浸出砷的最适温度为常温,即20~25℃。

表1 温度对砷浸出率的影响

3.1.2 浸出时间对砷浸出率的影响

取20.0g中和渣,置于250mL烧杯中,加入100mL浓度为3mol/L的硫酸溶液。将烧杯置于超级恒温水浴锅中,在20℃下搅拌浸出不同时间后,抽滤,滤渣用100mL水分2次洗涤,滤液和洗液定量转移到250mL容量瓶中,用水稀释到刻度,测定砷的质量浓度,计算砷浸出率。试验结果见表2。可以看出,从中和渣中浸出砷的最适时间为80min左右。

表2 浸出时间对砷浸出率的影响

3.1.3 硫酸质量浓度对砷浸出率的影响

取20.0g中和渣,置于250mL烧杯中,加入100mL不同浓度的硫酸溶液。将烧杯置于超级恒温水浴锅中,在常温下搅拌浸出1h后,抽滤,滤渣用100mL水分2次洗涤,滤液和洗液定量转移到250mL容量瓶中,用水稀释到刻度,测定砷的质量浓度,计算砷浸出率。试验结果见表3。

表3 硫酸质量浓度对砷浸出率的影响

在一定范围内,硫酸浓度对砷浸出率影响不大。考虑到固液质量体积比及浸出液中还需再加中和渣进行二次浸出,试验确定适宜硫酸质量浓度为300g/L。

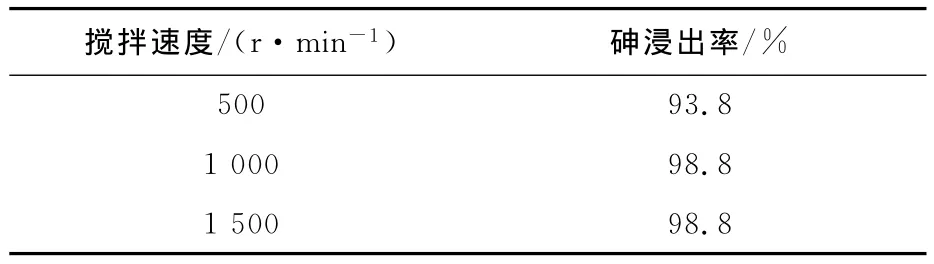

3.1.4 搅拌速度对砷浸出率的影响

取20.0g中和渣,置于250mL烧杯中,加入100mL质量浓度为300g/L的硫酸溶液。将烧杯置于超级恒温水浴锅中,在20℃下搅拌浸出1 h后,抽滤,滤渣用100mL水分2次洗涤,滤液和洗液定量转移到250mL容量瓶中,用水稀释到刻度,测定砷的质量浓度,计算砷浸出率。试验结果见表4。试验条件下,搅拌速度对砷浸出率的影响比较小,控制搅拌速度为1 000r/min即可。

表4 搅拌速度对砷浸出率的影响

3.2 从浸出液中沉淀砷

在硫酸体系中,用硫化铁沉淀砷。硫化铁与硫酸作用生成硫化氢,硫化氢再与砷作用生成硫化砷:

3.2.1 温度对砷沉淀速度的影响

取砷质量浓度1g/L、硫酸浓度0.3mol/L中和渣浸出液1 000mL,在不同温度下沉淀砷。温度为10℃时,搅拌10min后才开始反应,反应较慢,没有硫化氢气味;温度为20~30℃时,反应很快就开始,反应速度很快,没有硫化氢气味;温度为40℃时,反应很快开始,反应速度很快,但有硫化氢气味溢出,表明反应生成的H2S与溶液中的砷离子反应后有剩余。所以,沉淀温度以20~30℃比较适宜。

3.2.2 酸度对砷沉淀速度的影响

取砷质量浓度2g/L、硫酸浓度0.1mol/L的中和渣浸出液500mL,分别加入4mol/L H2SO4溶液0、50、100mL,然后加蒸馏水至1 000 mL(此时溶液中 H2SO4浓度分别为0.1、0.3、0.5 mol/L)。温度控制在20℃,分别加入2g FeS。硫酸浓度为0.1mol/L条件下,搅拌10min后才有黄色沉淀产生,没有硫化氢气味;硫酸浓度为0.3mol/L条件下,反应很快开始,没有硫化氢气味溢出;硫酸浓度为0.5mol/L时,反应很快开始,但有硫化氢气味溢出,表明生成的H2S在沉淀砷之后有剩余。所以,硫酸浓度以0.3mol/L左右、不超过0.5mol/L较为适宜。

3.2.3 沉淀次数对砷沉淀率的影响

取200mL浸出液(砷5.6g/L,铁8.0g/L,硫酸45g/L),加入4g FeS,室温下反应约1h,过滤;滤液中再加入2g FeS,室温下反应约1h,过滤。二次滤液中砷质量浓度为78mg/L,砷沉淀率为98.6%。

3.3 回收硫化铁

沉淀As2S3的母液中含有亚铁离子、硫酸、硫离子及少量的砷离子。向滤液中加入饱和纯碱溶液至产生黑色沉淀FeS(pH约为3~4),继续加纯碱到pH为5~6时产生大量沉淀,过滤得FeS和Fe(OH)2。滤液中加入浓硫酸至300g/L返回使用。滤渣用硫化钠处理成FeS重复使用。

4 结论

铜冶炼中和渣中的砷可以用300g/L硫酸溶液全部浸出,获得高浓度砷溶液,用FeS沉淀可得到比较纯的As2S3,从而使砷得以回收。该工艺操作简单,砷回收成本低,回收率高。铜冶炼废水中,一般砷质量浓度为0.01~2g/L,硫酸浓度0.3mol/L左右,可以用此法直接回收砷,避免产生含砷废渣。

[1]屈娜.贵冶硫化中和法除砷工艺探讨[J].铜业工程,2009(2):16-19.

[2]袁达源.用硫铁矿粉处理含砷废水的研究[J].广州化工,2002,30(4):93-94.

[3]郑彩云,陶秀成,邵明望.硫铁渣制备含砷废水净化剂[J].安徽化工,2000,26(5):35.

[4]金哲男,蒋开喜.有色冶金工业含砷废弃物的处理现状与展望[J].有色金属:冶炼部分,1999(6):9-11.

[5]刘树根,田学达.含砷固体废物的处理现状与展望[J].湿法冶金,2005,24(4):183-186.