用氢氧化钠从钼精矿中浸出钼的试验研究

成宝海,侯晓川,彭 俊,丁 喻

(1.长春师范学院,吉林 长春 130032;2.长沙矿冶研究院,湖南 长沙 410012;3.中南大学 冶金科学与工程学院,湖南 长沙 410083)

钼是一种重要的稀有金属,广泛应用于航天、核能工程、真空电子材料等领域[1-4]。我国钼资源储量丰富,分布广泛,保有储量达855万t,主要分布于河南栾川、吉林大黑山、陕西金堆城和辽宁杨家杖子。但我国钼矿贫矿多、富矿少,共生和伴生钼矿床储量大。

目前,钼精矿的处理一般采用焙烧—预处理—碱浸工艺。现有工艺多将钼精矿氧化焙烧,酸预处理、氨浸后,酸沉钼酸铵[5-9]。本研究以某厂氧化焙烧后的钼精矿为原料,用氢氧化钠浸出其中的钼,通过试验,确定钼的浸出工艺及参数,为钼矿资源的回收利用提供参数依据。

1 试验部分

1.1 试验原料

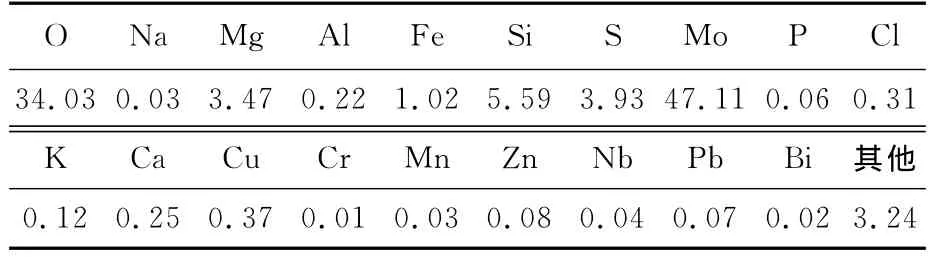

试验所用钼精矿化学成分见表1。

表1 钼精矿化学组成的质量分数 %

1.2 仪器与试剂

试验所用主要仪器有S312-90型数显恒速电子搅拌器,SHB-Ⅲ型循环水式多用真空泵,202-1型电热恒温干燥箱,DL-1型电子调节万用电炉,pHS-25数显pH计,SPS4000型电感耦合等离子体光谱仪(ICP-AES),F97-1型密封式化验制样粉碎机。

试验所用试剂为氢氧化钠,分析纯。

1.3 试验方法

准确称取一定量氢氧化钠,加入一定量水,配制所需浓度溶液。将氢氧化钠溶液加入到反应器中,用控温电炉加热,达到要求温度后,加入钼精矿。控制一定温度和反应时间,在一定搅拌转速下进行浸出。浸出后,真空抽滤,并用热水洗涤滤渣。滤液、滤渣(干燥后)分别送分析,计算钼浸出率。

2 试验结果及讨论

2.1 搅拌速度对钼浸出率的影响

试验条件:钼精矿质量50g,钼精矿粒度小于0.15mm(-100目),氢氧化钠与钼精矿质量比(β)1.2,浸出时间90min,浸出温度80℃,液固体积质量比4∶1。搅拌速度对钼浸出率的影响试验结果如图1所示。可以看出:钼浸出率随搅拌速度增大而增大;搅拌速度180~450r/min范围内,钼浸出率增大幅度较大;搅拌速度大于450 r/min后,钼浸出率变化不大。浸出过程中,扩散层厚度δ与搅拌速度v成反比[10]。

图1 搅拌速度对钼浸出率的影响

式中:δ—扩散层厚度;k—浸出扩散速度常数;n—指数,一般取0.6;v—扩散速度。

搅拌速度增大,产生的高速涡流能带走大部分扩散层,使扩散层厚度减小,有利于浸出的进行。随着搅拌速度的提高,浸出剂分子被快速传递到固相界面,反应产物也快速离开反应界面,使得反应体系物质的扩散速度加快,浸出反应加快;但搅拌对浸出反应速度的提高是有限度的,因为晶体与靠近晶体的溶液层之间存在着牢固的附着力,当整个液体已处于相对剧烈的紊流时,固体表面层附近的液体仍然可以处于层流状态,即固体表面存在液体表面层,即使在强烈搅拌条件下,液体表面层也难以消除。因此,搅拌速度达到一定后,继续加大搅拌速度并不能加速离子或分子的扩散速度,也就不能提高浸出速度和浸出率。综合考虑,搅拌速度确定为450r/min。

2.2 浸出时间对钼浸出率的影响

试验条件:钼精矿质量50g,钼精矿粒度小于0.15mm(-100目),氢氧化钠与钼精矿的质量比(β)1.15,浸出温度80℃,液固体积质量比4∶1,搅拌速度450r/min。浸出时间对钼浸出率的影响试验结果如图2所示。

图2 浸出时间对钼浸出率的影响

从图2看出:浸出时间在60~90min范围内,钼浸出率随浸出时间的延长而逐渐增大;浸出90min后,钼浸出率趋于稳定。因此,确定浸出时间为90min。

2.3 液固体积质量比对钼浸出率的影响

试验条件:钼精矿质量50g,粒度小于0.15 mm(-100目),氢氧化钠与钼精矿的质量比(β)1.15,浸出温度80℃,搅拌速度450r/min,浸出时间90min。液固体积质量比对钼浸出率的影响试验结果如图3所示。

图3 液固体积质量比对钼浸出率的影响

从图3看出:液固体积质量比在3∶1~4∶1范围内,钼浸出率随液固体积质量比增大而增大;液固体积质量比在4∶1~6∶1范围内,钼浸出率趋于稳定。主要原因是:液固体积质量比较小时,浸出体系的黏度较大,离子扩散与传质阻力较大;随着液固体积质量比增大,矿浆黏度逐渐减小,离子扩散与传质速度较快,生成的物质能迅速离开反应物表面。综合考虑,液固体积质量比确定为4∶1。

2.4 氢氧化钠加入量对钼浸出率的影响

试验条件:钼精矿质量50g,粒度小于0.15 mm(-100目),浸出温度80℃,搅拌速度450 r/min,液固体积质量比4∶1,浸出时间90min。氢氧化钠与钼精矿的质量比(β)对钼浸出率的影响试验结果如图4所示。

图4 氢氧化钠加入量对钼浸出率的影响

从图4看出:氢氧化钠与钼精矿质量比(β)在1.0~1.2范围内,钼浸出率随β增大而逐渐提高;当β大于1.2时,钼浸出率变化很小。因此,后续浸出试验中,氢氧化钠与钼精矿的质量比确定为1.2。

2.5 温度对钼浸出率的影响

试验条件:钼精矿质量50g,钼精矿粒度小于0.15mm(-100目),氢氧化钠与钼精矿质量比1.2,搅拌速度450r/min,液固体积质量比4∶1,浸出时间90min。温度对钼浸出率的影响试验结果如图5所示。

图5 温度对钼浸出率的影响

从图5看出:温度对钼浸出率影响较大,随浸出温度升高,钼浸出率明显提高。浸出过程中,温度对扩散控制与化学反应控制的浸出过程都有影响,提高矿浆温度,会使浸出反应所需活化能降低,有利于浸出反应速度和浸出率提高。因此,试验确定在较高的温度(85℃)下进行钼的浸出。

2.6 精矿粒度对钼浸出率的影响

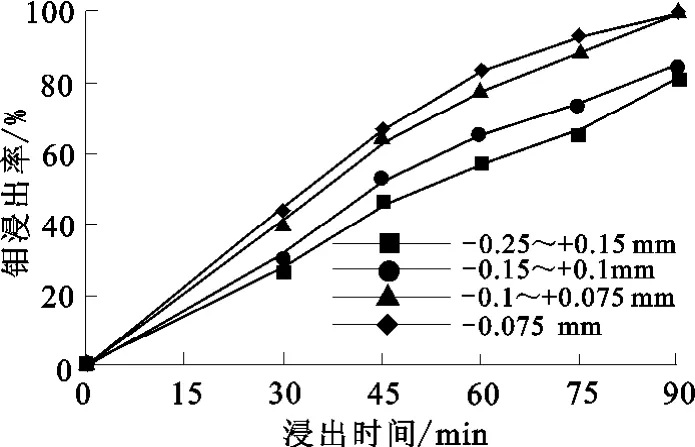

试验条件:钼精矿质量50g,浸出温度85℃,氢氧化钠与钼精矿质量比1.2,搅拌速度450 r/min,液固体积质量比4∶1,浸出时间90min。钼精矿粒度对钼浸出率的影响试验结果如图6所示。

图6 粒度对钼浸出率的影响

从图6看出,钼精矿粒度越小,钼浸出率越高。这是由于钼精矿细磨后,比表面积增大,与溶剂的接触面积增大,有利于浸出的进行;同时,精矿在细磨过程中,颗粒得到不同程度的机械活化,加强了扩散的传质过程[11];此外,细磨使被包裹的钼裸露出来,易于被浸出。

试验条件下,精矿粒度在-0.1~+0.15mm范围内,钼浸出率较高;继续减小钼精矿粒度,钼浸出率变化不大,反而增加磨矿成本;同时,过细的粒度会增加浸出体系的黏度。因此,后续试验中,钼精矿粒度以小于0.1mm为宜。

2.7 综合条件验证试验

在试验确定的优化条件下,即浸出温度85℃,浸出时间90min,钼精矿粒度小于0.1mm,搅拌速度450r/min,β=1.2,液固体积质量比4∶1,进行综合条件验证试验。试验结果见表2。

表2 综合条件下的浸出验证试验

从表2看出,浸出结果较为稳定,浸出渣中钼质量分数均小于1%,平均钼浸出率为99.11%。

3 结论

采用氢氧化钠从钼精矿中浸出钼有效可行。较优的技术参数为温度85℃,氢氧化钠与钼精矿质量比1.2,搅拌速度450r/min,液固体积质量比4∶1,浸出时间90min,钼精矿粒度小于0.1 mm。最佳条件下,平均钼浸出率为99.11%。

[1]李哲,边明文.复合酸法提纯低品位钼精矿的试验研究[J].中国矿业,2008,17(1):70-73.

[2]刘炯天,李小兵,王永田,等.旋流-静态微泡浮选柱浮选某难选钼矿的试验研究[J].中南大学学报:自然科学报,2008,39(2):300-306.

[3]罗振中.钼的应用及其发展[J].中国钼业,1998,22(4):17-21.

[4]李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

[5]张邦胜,蒋开喜,王海北,等.酸性加压氧化分解辉钼精矿的实验研究[J].稀有金属,2007,31(3):384-392.

[6]王勇,韩晓兰.从低品位钼铅矿中提取钼的试验研究[J].湿法冶金,2012,31(4):237-239.

[7]邹振球,周勤俭.钼精矿石灰焙烧-N235萃取工艺提取钼铼[J].矿冶工程,2002,22(1):79-82.

[8]刘成西,张干.采用回转窑焙烧钼精矿[J].工业炉,2004,26(2):18-20.

[9]曹耀华,刘红召,高照国,等.某细粒低品位钼钨氧化矿粗精矿浸出新工艺[J].湿法冶金,2012,31(5):297-299.

[10]相铁根,杨伯华.钼冶金[M].长沙:中南大学出版社,2002:76-77.

[11]马玉天.高铅碲渣中碲的提取新工艺及光谱选择性碲膜制备的研究[D].长沙:中南大学,2006.