用还原挥发法从铁铟渣中回收铟的试验研究

沈丽娟,吴克明,高耀文

(武汉科技大学 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

铟是分散元素之一,其基本以杂质形式分散在其他元素的矿物之中。由于与硫具有相当大的亲和性,铟主要富集在硫化物中。闪锌矿是铟的重要富集物。在有色金属冶炼过程中,铟依其行为及走向不同,会在某些生产工序或副产品中得到相当程度的富集。从含铟的再生资源中回收铟逐渐成为铟的主要获取途径[1]。

某锌冶炼厂在浸出锌过程中产生大量铁铟渣,渣中含有铟、铁、锌、银等有价金属,是重要的二次资源。试验采用还原挥发法处理铁铟渣,从中回收铟。

1 试验部分

1.1 试验原料

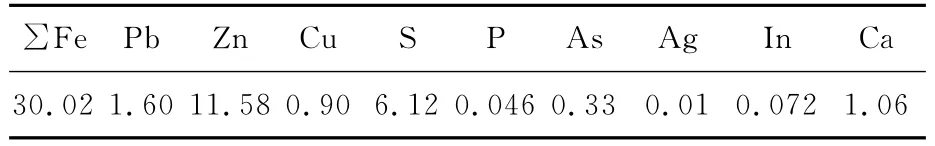

取自现场的铁铟渣经过烘干、破碎、混匀和缩分处理。铁铟渣吸水,每次试验前需干燥。铁铟渣化学成分见表1。

表1 铁铟渣多元素分析结果 %

1.2 试验仪器与设备

试验仪器有IRIS Advantage型全谱直读等离子体发射光谱仪,101型电热鼓风干燥箱,SXQ-20-16型气氛保护箱式硅钼棒炉,电子天平。

1.3 试验方法

将干燥后的铁铟渣100g与一定质量的焦炭(粒径-1mm)在刚玉坩埚中混合均匀,放入气氛保护箱式硅钼棒炉中,在一定时间内加热到一定温度并停留一定时间,考察焦渣质量比、还原温度、还原时间对铟挥发率的影响,确定最佳工艺条件。

2 试验原理

铁铟渣中的铟有3种存在形式[2]:In2(SO4)3·9H2O,残留的含铟闪锌矿和Fe(OH)3(水合针铁矿和水合赤铁矿)。In2(SO4)3·9H2O与铁、锌的七水硫酸盐及五水硫酸铜共存。在1 000~1 200℃下对锌浸出渣进行挥发窑处理时,在SO2分压较高(0.1Pa)条件下,锌、铁、铜硫酸盐分解,闪锌矿分解、脱水,硫酸铟分解形成In2O3;脱水过程中,含铟的Fe(OH)3也会分解。

在高温及强还原性气氛中,In2O3可能发生的主要反应为[3-5]:

反应生成的InO还会进一步还原:

反应生成的金属铟难于挥发,1 200℃时的蒸气压仅为106.66Pa,易被窑内产生的锌蒸气流带入烟气收尘系统[6]。In2O在高于800℃时显著挥发[7]。

3 试验结果与讨论

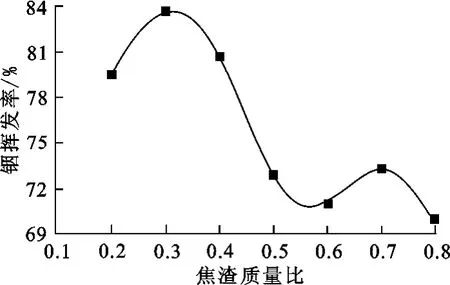

3.1 焦渣质量比对铟挥发率的影响

铁铟渣中加入一定量焦炭粉,保证锌、铅、铟等充分还原,铟和锌呈金属蒸气进入气相,与炉气中的氧结合,生成In2O3和ZnO进入收尘系统;同时,焦炭粉也作为燃料维持过程的热平衡,以及使炉料具有一定松散性[8]。焦渣质量比过高,剩余的焦炭随渣排出,经济上不合算;焦渣质量比过低,炉料失去松散性,透气性差,发生黏结,导致炉料反应不彻底,降低金属回收率。在还原温度为1 250℃、还原时间120min条件下,焦渣质量比对铟挥发率的影响试验结果如图1所示。

图1 焦渣质量比对铟挥发率的影响

由图1可知,铟挥发率随焦渣质量比的增大呈现先增大后减小的趋势。这主要是因为焦渣质量比过低,即含炭量低,炉内CO还原气氛较差,铁铟渣的还原反应不充分,此时提高焦渣质量比对铟的挥发有促进作用;随焦渣质量比提高,铁铟渣和部分焦炭在高温下呈熔融状态,透气性变差,不利于各相间的扩散;焦渣质量比为0.5后,铟挥发率变化不大,但过高的焦渣质量比经济上不合算。综合考虑,选择焦渣质量比为0.5。

3.2 温度对铟挥发率的影响

In2O3还原挥发物的主要成分是In和In2O蒸气[9]。炉渣中铟的挥发程度取决于单质铟及其氧化物的蒸气压的大小:

根据文献[10],In元素挥发过程中起决定作用的是铟挥发物的有效总压力:

于是,

铟挥发物的有效总压力和温度的关系如图2所示。

图2 温度对铟挥发物有效总压力的影响

由图2可知,随温度升高,In挥发物的有效总压力增大,升高温度对In的挥发有利。在焦渣质量比为0.5、还原时间为90min条件下,温度对铟挥发率的影响试验结果如图3所示。

图3 温度对铟挥发率的影响

由图3可知:在还原温度为1 000~1 250℃时,铟挥发率随温度升高而增大,在1 250℃时达最大为89.48%;继续升高温度,铟挥发率反而下降。这可能是因为温度过高,铁铟渣表面黏结,阻碍气流扩散,减弱了还原气体与铁铟渣的接触并使可带走金属铟的锌蒸气流的流动性变差,导致铟挥发率降低。

3.3 还原时间对铟挥发率的影响

在焦渣质量比为0.5、还原温度为1 250℃条件下,还原时间对铟挥发率的影响试验结果如图4所示。

图4 还原时间对铟挥发率的影响

由图4可知,铟挥发率随还原时间的延长呈现先增大后减小的趋势,还原时间为90min时,铟挥发率达最大。还原时间越长,铁铟渣与焦炭之间的反应越充分,铁铟渣中各种挥发性金属被还原的越彻底。

4 结论

采用还原挥发法可较好地回收铁铟渣中的铟。该方法工艺简单,环境污染小,铟回收率高。回收铟的最佳工艺条件为:焦渣质量比0.5,还原温度1 250℃,还原时间90min,此时铟回收率达89.48%。

[1]蒋志建.从工业废料中回收铟、铜、银[J].湿法冶金,2004,23(2):105-108.

[2]赵秦生.铟在锌湿法冶金半成品中的存在形式[J].稀有金属与硬质合金,2008,36(2):44-48.

[3]王树楷.铟冶金[M].北京:冶金工业出版社,2006:59-60.

[4]吴文伟,赖水彬,廖森.还原挥发富集火法炼铅锑渣中铟及其他有价金属的热力学分析[J].有色金属,2008,60(1):67-70.

[5]陆树林,苏建华.顶吹烟化法在回收铟中的应用[J].黄金科学技术,2010,18(4):71-74.

[6]陈尚明.对提高我厂铟回收率的初步探讨[J].有色冶炼,1987,16(8):44-48.

[7]周令治.稀散金属冶金[M].北京:冶金工业出版社,1988:65.

[8]孙月强.回转窑处理氧化锌矿研究[J].工程设计与研究,2000,27(4):4-8.

[9]张银堂,陈志飞,宁顺明.In2O3还原挥发的热力学计算[J].中国有色金属学报,2002,12(3):592-594.

[10]Kellogg H H.Vaporization Chemistry in Extractive Metallurgy[J].Trans Met Soc,AIME,1966,236(5):602-615.