基于CAD平台的加工中心用组合夹具设计方法

王 准

(安徽工程大学机械与汽车工程学院,安徽芜湖 241000)

无论国内还是国际市场,当前顾客对产品的多样性、个性化需求越来越强烈,这迫使制造者从设计到生产的各环节上,要有快速应变的能力。而这种能力的基础,就是所谓的柔性制造、敏捷制造等先进制造理念及其使能技术[1-3]。

从实用角度看,这些使能技术大致可以分为软件平台和硬件设备两大方面。出自软件本身的共性,无论哪个层次的CAD平台,其柔性、灵活性是大同小异的。因此,硬件设备方面的可变性、可重组性如何,显得更加突出。目前,提高硬件设备配置灵活性的一个主导思路就是模块化。组合夹具便是这种理念下的制造装备之一[4-7]。为此,笔者研究了几个CAD平台上组合夹具计算机辅助设计技术,总结出针对加工中心使用场合,设计、装配组合夹具的一些共性措施。希望这些技术手段,可以帮助我国机械制造企业能更有效地提高其生产制造中的灵活性,以适应当今客户化的、竞争日益白热化的市场趋势。

1 组合夹具元件及其特征模型

1.1 组合夹具特点及其设计使用中存在的问题

如图1所示,机械制造业的基本单元是所谓的工序工艺系统,一个工序工艺系统由机床、夹具、工件、刀具及控制部分(数控加工中,主要是CNC)构成。其中,工件是构建一个工艺系统的出发点——整个工艺系统是围绕着具体工件展开的;而夹具是构建一个工艺系统的“纽带”。工件是产品形成过程中的一员,产品要多变,工件就会多变;工件要变化,围绕其构建的工艺系统应该能够及时跟随变化。显而易见,工艺系统的这种柔性是需要通过柔性的“纽带”来实现——柔性夹具,即,组合夹具。

国内有不少组合夹具元件的专业生产企业,每个企业都能提供组合夹具8大类基本元件的详细规格资料。但这些资料都是以文字、表格、二维工程图、照片或彩图等方式展示给用户的,不能被计算机辅助工艺设计过程直接导入使用。当今时代,计算机辅助设计与计算机辅助制造技术(CAD/CAM)已经普及,机械制造企业希望在其工艺设计,特别是计算机辅助组合夹具设计中,能够直接调用夹具元件的特征模型,以实现工艺规程的快速准备。而要达到此目标,就需要各个机械制造企业,能在其工艺设计部门所熟悉使用的CAD平台中,准备好组合夹具元件的特征模型库。

1.2 组合夹具元件特征概述

组合夹具的8大类基本元件(基础件、支承件、定位件等),都已有国家标准或行业标准[8-9],因此,组合夹具元件属于标准件范畴。标准件的标准与规范中,会明确划定该标准件全面的工程技术参数,这些技术参数,涵盖两方面要求:几何参数与非几何参数。

从CAD/CAM的特征模型角度看,上述参数就是几何特征和非几何特征。几何特征包括两方面内涵:形状与拓扑结构;非几何特征,便是除了“形与拓扑”之外,所有与零部件相关的工程信息,包括:材料、加工方法、加工精度、装配方法、设计者、供应商、价格等等。在标准件的规范中,几何特征,一般是以“工程图简图”配合“列表”方式,进行表达的;而非几何特征,一般是以单列文字方式给出的。对于这些信息,各类CAD平台都可以进行处理,生成其平台内的特征模型。不过,不同CAD平台,在具体实现方式上有所不同,本文第3节中,笔者会针对几个主流CAD平台(Inventor、Solidworks、Catia 等),就组合夹具元件特征模型创建技术,给出笔者的研究对比结果。

2 CAD平台中组合夹具元件特征模型库创建步骤

2.1 一个组合夹具代表性元件的特征分析

如图2所示,为组合夹具基础件之一——长方形基础板(Rectangular Base Plate)Z1110,该元件是组合夹具众多标准件中,比较有代表性的元件之一[10]。该零件几何信息与部分标准规格信息参见图3和图4。由图可知:Z111080规格,是该“长方形基础板Z1110”所有规格中,结构最全的元件,笔者把其命名为“典型件”。其主要的几何形状特征有:由B×L×60(厚度)确定的长方“形特征”;由“12H7”确定的对定键槽“形特征”;由“n-12H7”和T槽标准确定的T型槽“形特征”;由 M12/16螺孔标准确定的孔“形特征”等[11]。Z111080主要的几何拓扑特征有:侧部T槽、螺孔、宽为18的“U”型槽(用于Z1110固定)及其侧凹等结构的“镜像关系”;上部 T槽、螺孔的“阵列关系”等。Z1110基础板主要的非几何特征有:材料、精度、规格等等。本文第3节中,便是以Z1110为例,分析、说明各CAD平台中,创建组合夹具标准件特征模型库工作中关键问题的。

2.2 组合夹具元件特征模型库创建步骤

根据1.2节分析可知,组合夹具元件属于标准件,而标准件的特征模型,在各类CAD平台中,可以使用“系列化零件特征模型”技术来创建。笔者把不同CAD平台中,组合夹具元件特征模型库的创建过程,归纳为5个步骤,如图5所示。

步骤1,进入CAD平台的单个零件特征建模环境。

步骤2,创建“典型件”几何特征模型。根据标准件已有的各种资料(文字、表格、工程图、彩图等),分析、确定该类零件所具备的几何信息和非几何信息,特别是几何信息中的结构拓扑信息。一些复杂的结构拓扑关系,可以用表达式(函数化)来表达、传递其内在关系。进一步,找出该类标准件所有规格中,结构最全的“典型件”(参见2.1中的Z111080规格),进行几何特征建模。

步骤3,添加非几何特征。把材料信息、加工方法(正确特征名)、尺寸精度、设计者、供应商等非几何信息,逐一添加到几何特征模型中。

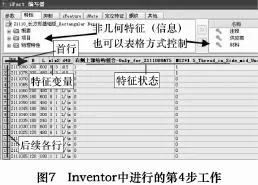

步骤4,用表格驱动特征模型。把同一标准件,不同规格间的特征(几何与非几何)差异,用Excel表格进行区分与表达:一般情况下,把首行中各个单元格设置为“特征变量”和“特征状态”;把后续各行相应单元格,设置为具体规格的“特征值”和“状态值”。在表格中,可以使用“特征抑制”与“取消抑制”(即状态值)等手段来表达结构拓扑关系,最终形成可以用表格驱动的“系列化零件特征模型”。

步骤5,创建便于查询和调用的组合夹具元件库。由于组合夹具元件种类及其规格并不复杂,因此,完全可以参照现成的8大类元件目录结构(纸质的文本目录),利用文件夹管理方式,分类、分级建立文件夹,存储相应“系列化零件特征模型”文件,形成便于夹具设计工作中查询与调用的元件特征模型库。

不同CAD平台,第1、2、5步的工作过程基本相同,主要的区别在于第3和第4步。下面以Z1110为例,进行说明。

3 几个主流CAD平台特征模型库创建要点

3.1 Inventor中特征模型库创建关键点

图6是Inventor中创建的“典型件”——Z111080的几何特征模型及其特征树,即第1、2步完成的工作。第3步——非几何特征的添加:尺寸精度等,可以在驱动尺寸中赋值——公差值或符号;其他非几何特征——设计者、单位、材料等可以在 iProperties中添加[12]。对于第4步工作,Inventor平台中,可以使用“iPart编辑器”完成,如图7所示。其中,几何形状特征直接在“参数”标签中设置;几何结构拓扑关系可以在“抑制”标签中设置;非几何特征在“特性”标签中设置。图8展示的是:由表格驱动的Z1110系列化特征模型中的最小规格——Z111005之特征模型。

3.2 Solidworks中特征模型库创建关键点

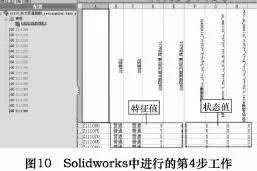

图9是 Solidworks中 Z111080几何特征模型。Solidworks中的尺寸精度,同样可以在各个驱动尺寸中赋值;设计者、单位、材料等可以在“文件-属性”对话框中添加。Solidworks平台内,可以通过“插入设计表”方式来建立表格驱动的元件特征模型。图10展示的是设计表格界面,需要表格控制的各类特征,可以直接在“单元格”中添加“U-激活/S-压缩(抑制)”字母符号(状态值)进行控制。图11为Z111005的特征模型。

3.3 Catia中特征模型库创建关键点

图12是Catia中创建的“典型件”几何特征模型。非几何特征:尺寸精度等,类似地在驱动尺寸中添加公差数值;产品规格、版本信息等可以在零件“Properties”的“Product”标签下设置;材料特征,可以用“Apply Material”工具添加。对于第4步工作,需要借助“Knowledge(智能)”工具集中的“Design Table”,配合Excel便可完成相关工作,如图13所示。需要控制的各类特征及其拓扑关系,可以在相应单元格中用“True-激活/False-抑制”单词进行协调。图14显示的是Z111005特征模型。

3.4 其他平台中特征模型库创建关键点

MDT中元件库的创建方法与Inventor基本一致,图15展示的是MDT中Z1110“典型件”的特征模型及其特征树。

图16是Wildfire中Z1110之“典型件”。Wildfire中激活“Tools”菜单下的“FamilyTable”,便可配合 Excel来完成表格驱动特征模型。在相应单元格中填写“Y-激活/N-抑制”字母,就能控制的各类拓扑关系。图17显示的是“Family Table”中预览的Z111005的特征模型。

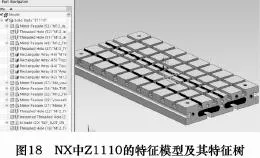

图18是Siemens NX中Z1110的“典型件”。NX平台内,可以通过“Part Families”工具来创建表格驱动的特征模型;在表格的单元格中填入“Yes-激活/No-抑制”单词,进行几何结构的控制。图19是NX中Z111005的特征模型。

3.5 库元件的使用方法

不同CAD平台的设计(组件)环境中,库元件使用方法上,略有差异。如图20所示,Inventor调用初始时,就出现选择对话框,调用完成后,也可以“右击表格”进行“更改零部件”。而Solidworks中,直接调用后,通过右击菜单中的“配置零部件”,激活库元件的规格选择栏,进行选用与调整(参见图21)。

Catia中,可以用目录编辑器(Catalog Edit)归类、存储“表格驱动的零件”;使用目录浏览器(Catalog Browser)调用库元件,如图22所示。其他CAD平台中,库元件的调用方法,与上述三种情况之一类似,此处不再赘述。

4 加工中心用组合夹具计算机辅助设计

4.1 普通专用夹具与组合夹具CAD比较

图23是通用的计算机辅助夹具设计(CAFD)工作流:由定位、夹紧要求,选择和设计定位元件与夹紧装置;对定、导向等元件由具体机床情况取舍;最后,用夹具体把所有元件和装置,连接成一个有机整体——专用夹具。

根据1.1节和图1,可知:工件是夹具设计中的驱动源,整个夹具的设计流程就是从具体工件的具体加工工序要求开始的,并服从工序工艺系统的控制与协调;另外,对于一般专用夹具而言,除了夹具体是凑配出来的专用零件外,其他大部分元件属于标准件。因此,CAD环境下,专用夹具设计过程的实质,可以描述如下:在CAD平台的组件环境下,以Topdown和BottomUp混合方式,由工件及其工序加工要求(定位、夹紧、导向、对定等要求),调入各个标准元件特征模型,凑配夹具体等专用件;最后由凑配出的夹具体,把所有元件和装置,连接成整体——专用夹具。

对于组合夹具而言,夹具体是8大件中的基础件,也是标准件。因此,组合夹具计算机辅助设计过程的实质,被笔者描述为:在CAD平台的设计环境下,由“工件及其工序工装要求”(由工艺规程确定,见图1),以BottomUp为主Topdown为辅的方式,调用各类组合夹具库元件,设计、凑配(相互位置上)、组装而成。如图24,就是加工中心用组合夹具CAD流程。

4.2 加工中心用组合夹具CAD中的关键工作

夹具是针对既定工艺规程来设计的,也就是说,此时所用的机床型号等设备信息是明确的[13]。根据1.1节的分析可知,夹具是工艺系统组建中的“纽带”。换而言之,在工艺系统中,夹具有两个“连接端”(参见图1):一端是与机床相连,另一端是与工件相连。夹具与机床的“桥接点”(本文暂称为桥接点1),在机床工作台上表面与夹具体(组合夹具的基础件)下表面之间;夹具与工件的“桥接点”(本文暂称为桥接点2),在夹具体(或经支承件过渡)上表面与工件主定位面之间。图24的工作流,便是基于此原理展开的。下面是针对镗铣加工中心用组合夹具CAD,笔者研究归纳出一些关键点。

步骤 1,进入 CAD平台的组件(Assembly)环境——打开含加工中心工作台的组件文件。如图25所示,工作台处于机床复位回零时的位姿。这既为“桥接点1”做好准备,也为工艺系统数控加工后置验证奠定基础。

步骤2,调入被该数控机床加工完成后的零件特征模型(工序终了状态),并按照加工完成后的位姿,用CAD平台的装配约束工具(如配合、对齐、插入等),进行初步定位。如图25所示:左边针对的是立式五轴加工中心;右边针对的是卧式五轴加工中心[14](后续各图中,左右方情况相同)。

步骤3,按照主定位面、第2定位面等的顺序,依次调入所需的基础件和定位件,并根据“桥接点2”的特性要求,用装配约束工具,初步放置各个定位件。此步骤中,“桥接点2”包括:工件第1基准面——主定位面与基础件或支承件上表面接触点;还包括:工件第2、第3基准面与定位元件(销或支承件)的接触点。这些“桥接点”,都遵循“六点定位原理”来确定其位置。参见图26(图中隐藏了工作台等机床部件)。

步骤4,调入“压紧件”、“紧固件”等,按照对夹紧力作用点、作用方向的设计要求,使用装配约束工具,凑配好各自的正确位置,如图27所示。

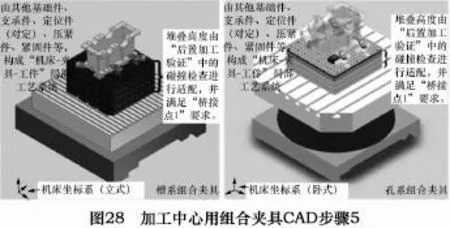

步骤5,考虑所用数控机床的结构布局、刀具装夹尺寸及主轴悬伸结构,按照“桥接点1”的要求,调入所需的堆叠基础板、夹紧件、定位件(对定)、紧固件等,使用装配约束工具,完成夹具的部装工作:使“机床-夹具-工件”这一工艺系统的局部结构,满足工艺规程中提出的初步要求,如图28所示(图中隐藏了基础板与工作台间的装夹元件)。

此时,可进入“数控加工后置验证”环节,研判组合夹具结构尺寸是否满足实际加工时的动态要求[15]。

步骤6,根据工艺规程中对工序质量的要求,考虑切削载荷及夹紧力,对定位精度进行计算、分析、判断,如果不能满足要求,还需要返回到步骤3——改进夹具设计;如果满足要求,则依次进入步骤7和步骤8。此过程,可以借助CAD平台的尺寸链计算工具(如Inventor中的“公差/配合计算器”等)与FEA模块来辅助完成。

步骤7和8,对于BOM信息,大部分CAD平台,都可以从元件特征模型中无缝继承、获取;工件在夹具上的安装、使用以及夹具与工作台的对定装夹等技术规范,可以用CAD平台中的工程图模块表达、输出。同时,组合夹具的安装、操作顺序等装配工艺规程信息,还可以调用CAD平台中的动画功能,进行视频录制并传递给最终用户,以适应批量生产的需求。

5 结语

本文从工艺系统角度,详细分析、总结了实现柔性制造的一个重要装备——组合夹具,在当今几个主流CAD平台中的设计技术。提出,根据各个CAD平台特点,首先建立可以表格驱动的组合夹具元件特征模型库;然后,在各个CAD平台的设计环境中,根据加工中心工作特点,由定位、夹紧、加工动态等要求,逐步调用库元件,最终推演出满足工序要求的夹具。这些技术可以帮助相关企业去提高其已有组合夹具的使用效率,同时也有助于组合夹具这一柔性装备的进一步推广使用。

从全制造业看,生产标准件类企业,都可借用本文的技术结论,在供应硬件产品的同时,另外配套提供各类CAD平台的特征模型库,从而提高其用户的使用效益;进一步可以利用数据库管理技术,进行元件库的界面封装,以方便大量库元件的调用。

[1]刘玉霞,王勇.柔性制造系统及其应用[J].制造技术与机床,2008(1):124-126.

[2]蔡葛明.FMS的应用前景探讨[J].机械研究与应用,2007(2):11-13.

[3]郑玉皎,宋宝妮,曹英志.柔性制造系统在制造业中应用研究[J].齐齐哈尔大学学报:自然科学版,2009(5):26.

[4]马自勤,王秀伦,杨志刚,等.数字组合夹具管理系统[J].制造技术与机床,2006(3):78-80.

[5]金福吉.现代机械制造与柔性组合夹具——《蓝新特组合夹具》介绍[J].机械职业教育,2007(12):65-67.

[6]金福吉.蓝新特柔性组合夹具的应用[J].中国职业技术教育,2007(34):60.

[7]张勇毅.夹具技术信息化创新实现组合夹具智能化[J].世界制造技术与装备市场,2012(1):93-94.

[8]融亦鸣,朱耀祥,罗振璧.计算机辅助夹具设计[M].北京:机械工业出版社,2002.

[9]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[10]宁波市鄞州飞翔组合夹具厂.组合夹具元件品种、规格速查手册[Z].

[11]中国国家标准化管理委员会.GBT 2804-2008组合夹具元件结构要素[S].北京:中国标准出版社,2008.

[12]王准.基于Inventor与Vericut的四轴卧式加工中心设计方法[J].组合机床与自动化加工技术,2012(12):105-108.

[13]赵如福.金属机械加工工艺人员手册[M].4版.上海:上海科技出版社,2006.

[14]王准.基于CAD与NC加工验证的五轴加工中心设计方法[J].制造技术与机床,2013(1):53 -57,61.

[15]王准.四轴卧式加工中心上后置加工仿真的实现[J].制造技术与机床,2012(12):229-233.