基于数字样机的装备维修时间验证方法研究

吴 溪 徐 达 穆 歌 李 闯

(①装甲兵工程学院兵器工程系,北京 100072;②装甲兵工程学院指挥与管理系,北京 100072)

维修性是指产品在规定条件下和规定时间内,按规定程序和方法进行维修时,保持或恢复其规定状态的能力[1]。维修性的定量要求主要是指维修时间,其中包括平均更换时间、平均修复时间等,传统维修时间验证主要依托装备实物样机进行,而目前装备的设计阶段数字样机已成为装备维修性设计协调的主要手段,取代了实物样机和局部电子样机,导致装备设计阶段的维修时间验证工作难以进行,严重影响了装备维修性设计与装备设计的并行开展。本文提出一种基于数字样机的装备维修时间验证方法,旨在解决装备设计阶段应用数字样机对维修性定量要求进行验证,为提高装备的维修性提供验证方法和手段。

1 装备维修时间验证模型

装备维修过程是个复杂的系统工程,涉及到诸多因素,应用数字样机对维修过程进行建模仿真是将维修过程分解开来,针对某个维修活动进行层次化分解,分解为维修活动层、维修任务层、基本维修任务层和标准维修动素层。维修任务层可以根据维修过程的复杂程度选择性使用,若维修过程简单,可以不使用维修任务层,将维修活动直接分解为基本维修任务;若维修过程复杂,为了便于维修活动的层次分解,可以任意增加维修任务层。然后再将各任务层、标准维修动素层的时间进行综合加权,得出维修活动的维修时间参数。

不同维修事件的维修时间不同,同一维修事件由于维修人员技能差异、工具设备不同、环境条件不同,时间也会变。所以维修事件的维修时间也不是一个确定值,而是一个随机变量[1]。当维修时间确定,根据产品设计和维修方案等,能够确定出相应的维修活动或基本维修作业顺序。维修活动是由基本维修任务串联、并联或串并联网络组成;基本维修任务由标准维修动素串联组成。维修活动分解一般层次如图1。

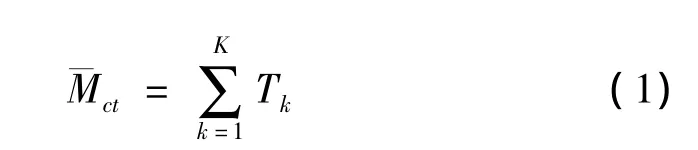

装备完成一次维修活动所需维修时间¯Mct预计模型为

式中:Tk为第k个维修任务的维修时间;k为维修任务总数。

第k个维修任务的维修时间Tk由基本维修任务时间TTask串联、并联或串并联网络维修作业模型组成,其维修时间预计模型如下。

1.1 维修任务时间预计模型

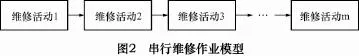

1.1.1 串行维修作业模型

一个维修活动由若干个基本维修任务串联组成时,如图2所示。完成一次维修事件的时间就等于各项基本维修作业时间的累加值。

式中:TTaskm为第个基本维修任务时间;m为基本维修任务总数。

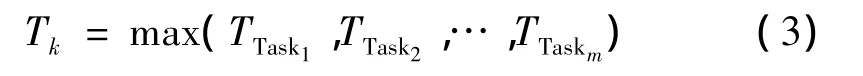

1.1.2 并行维修作业模型

当一个维修活动的各项维修作业是同时展开并联组成时,如图3所示,基本的维修作业时间T应是各项作业时间 Tk(1,2,…,m)的最大值,即:

式中:TTaskm为第m个基本维修任务作业时间;m为基本维修任务总数。

1.1.3 串并联网络维修作业模型

完成一次维修事件需要m项基本的串行维修作业,每项基本的维修作业时间Tk(1,2,…,m)之间相互独立,则维修事件的维修时间:

当维修活动由若干个基本维修任务串、并联网络混合组成时,对维修时间活动逐层进行等效,最终等效为一个串联或并联模型,如图4所示。对各层中串联部分维修时间采用公式(2)计算、并联部分维修时间采用公式(3)计算。

1.2 基本维修任务时间预计模型

基本维修任务时间TTaskm预计模型为:

式中:TItemn为第n个标准维修动素所需时间;n为标准维修作业总数。

标准维修动素应是持续时间短、相对变化小、具有相对独立性和固定的作业流程的维护动作,一般维修动素是将基本维修任务分解到不可再分解的维修动作,如走一步、抓取工具、旋转一圈螺钉等等。通过统计、整理、分析出大量的维修动素,建立装备维修基本动素模型库,并且统计每个基本维修动素所需要的时间构建标准时间库。针对同一维修标准动素,由于不同的维修环境以及维修人员技术熟练程度等原因,完成维修动素所需的实际时间要依据专家评定转换为规定的标准条件下的所需时间。

2 装备维修时间验证方法

2.1 维修时间验证流程

基于数字样机的维修时间验证是以装备的数字样机为基础,通过在由维修人员人体模型、维修工具、维修设备等组成的虚拟场景中驱动虚拟人完成装备维修过程仿真,在进行维修过程规划、维修仿真、维修过程分析等同时验证装备的维修时间,从而及时发现装备设计和维修规划中的缺陷和错误,指导装备设计人员进行维修性设计改进,提高产品的维修性,优化维修过程。维修时间验证流程如图5所示,主要包括以下4个模块:

(1)维修性数据信息模块。主要包括装备的数字样机、维修工具模型库、人体模型库、维修设施设备、维修人员的虚拟人体模型库等,提供创建虚拟维修环境所需的几何元素、基本特征和基本维修信息以及装备各部件之间的装配约束关系、零部件材质等。

(2)虚拟维修环境建模。从维修性信息模块提取相关信息,在虚拟现实技术的软、硬件平台下创建维修仿真的虚拟环境,根据装备的维修任务建立维修过程规划、维修过程仿真以及维修过程分析,虚拟维修仿真流程如图6所示,为下一步进行维修时间验证提供装备维修任务的虚拟仿真环境。

(3)人机交互模块。将维修活动分解到若干基本维修动素,通过在虚拟维修仿真环境中调用基本维修动素,完成对虚拟人体维修作业过程控制、维修工具选择及维修性基本信息与虚拟维修环境的交互关系。

(4)结果输出及建议模块。在虚拟仿真环境中对维修任务进行仿真,调用维修时间数学模型及维修动素的标准工时库,得出装备维修任务的维修时间分析结果,并根据分析结果提出维修性修改建议。

2.2 平均更换时间验证方法

根据装备维修性验证参数体系,平均更换时间和平均修复时间是维修性定量要求中的重要指标,由于在装备的设计阶段缺乏实物样机,装备平均修复时间统计工作无法进行,而装备的平均更换时间直接影响到平均修复时间,所以在数字样机阶段研究采用虚拟仿真技术基于维修动素分解的思想对装备平均更换时间进行验证。

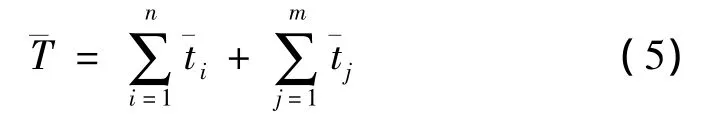

在装备维修过程中,平均更换时间主要由更换部件或零件的拆卸时间和装配时间组成,在指定的装备部件其他因素都不改变的情况下,其每次更换时间是

式中:i和j分别是完成一次拆卸和装配某设备所需要的动素个数是完成第i个拆卸动素所需要的平均时间是完成第j个装配动素所需要的平均时间。

2.3 平均修复时间验证方法

平均修复时间(MTTR)包括:准备、检测诊断、拆卸、安装、调校及原件修复等6个时间,在装备数字样机设计阶段只有拆卸时间和安装时间(合称“平均更换时间”)是可控制、可设计的,也是可以验证的,其他4个时间受外界因素影响较大、时间波动范围较大,在设计阶段应用维修过程虚拟仿真很难准确地进行验证。本文采用装备平均更换时间与其他时间因子相加得出修复时间,再由统计模型得出平均修复时间,如公式(6)所示,其中其他时间因子由专家经验给出具体数值。固定值。在虚拟仿真环境中调用维修人员基本维修动素库完成装备维修过程的部件拆装作业仿真,通过维修时间的数学模型与基本维修动素库对应的标准维修工时自动生成装备的拆卸和装配时间。平均更换时间(¯T)的数学模型为:

式中:TMTTR为平均修复时间,¯T为平均更换时间,ti为第i个时间因子。

3 实例验证

本文以维修变速箱为例对维修时间进行验证分析,首先构建一个符合实际的虚拟维修环境,在虚拟维修环境中导入变速箱的数字样机、维修工具模型和虚拟维修人员,对维修对象进行参数设定后对维修时的维修动作进行标准维修动素调用和调试。实例中通过对维修人员动作的调整使其完成与实际维修过程近似的维修动作,如工具的抓取,螺钉的拆卸,待修件的搬运放置等,如图7所示。

应用平均更换时间的验证方法(公式5)以及通过调用与维修动素库中维修动素对应的标准维修工时时间,得到维修变速箱的平均更换时间T=6.35 min并生成变速箱维修时间验证报告,如图8所示。

通过维修过程和维修时间验证的对比分析,将维修时间分析细化到装备维修过程的具体步骤,参考维修过程时间验证分析便于装备设计人员发现维修过程中的具体问题,使维修时间验证更加准确并有据可查。

4 结语

本文提出了一种在装备设计阶段基于数字样机的维修时间验证方法,通过装备维修过程的虚拟仿真,调用维修时间模型和维修动素对应的标准维修工时,得到维修任务的维修时间统计。实例验证表明,该方法能够实现在装备设计阶段并行开展对装备维修时间的验证工作,便于在装备设计阶段对维修性设计进行优化和控制。

[1]甘茂治.维修性设计与验证[M].北京:国防工业出版社,1995.

[2]吕川.维修性设计分析与验证[M].北京:国防工业出版社,2012.

[3]于海全,彭高亮,刘文剑.基于虚拟环境的维修性信息模型的建立[J].兵工学报,2010,31(7):97 -100.

[4]GJB 2072-94.维修性试验与评定[S].中华人民共和国国家军用标准,1994.

[5]GJB 368B-2009.装备维修性工作通用要求[S].中华人民共和国国家军用标准,2009.

[6]金永明.船舶维修性分析和评估方法研究[D].上海:上海交通大学,2011.