基于统计过程控制的刀具状态实时监控策略的研究

刘晓东 张秀峰 张 鹤 唐俊杰

(同济大学机械与能源工程学院,上海 201804)

在刀具状态实时监控策略的研究中,随着检测方法和信息处理技术的迅速发展,目前已经取得了一定的研究成果。以小波分析为主的时频分析技术能同时在时域和频域上对信号进行局部分析,但无法有效处理切削加工过程中存在诸多不确定偶然因素以及各频段信号干扰问题[1];而新兴的神经网络等计算机智能技术,也存在着实现比较复杂、成本较高、难以实用化等问题。

因此,本文提出了将统计学思想引入刀具状态实时监控系统,并运用统计过程控制技术对铣削过程的刀具状态进行实时监控。在应用Holt-Winters指数平滑预测模型以及改进EWMA控制图作为主要监控策略的基础上,提出了基于原始观测数据和基于互相关系数为特征量的两种监控策略。并使用铣削试验数据,对两种监控策略进行监控效果分析。

1 Holt-Winters指数平滑预测

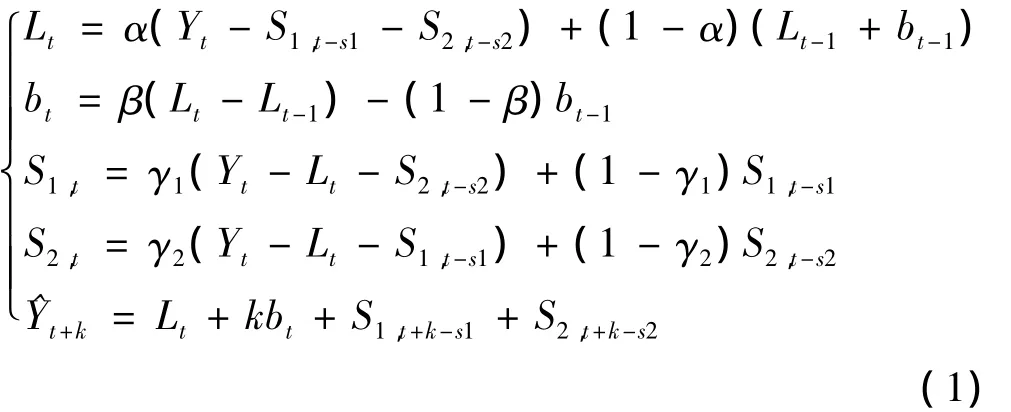

Holt-Winters指数平滑预测方法是一种基于观测数据的预测方法,而铣削试验中切削力信号具有双季节性成分,分别为主轴旋转周期T和刀齿周期T/n,其中n为铣刀刀齿数,具有双季节性数据序列的Holt-Winters加法模型由水平平滑公式、趋势平滑公式、两季节平滑公式和整体平滑公式组成,可表示为:

式中:Lt表示铣削力信号中的水平成分;bt表示趋势成分;S1,t和 S2,t分别表示为两个季节性成分;Yt为铣削力信号观测值;^Yt+k则表示为观测值的超前k步预测;α、β、γ分别是模型的指数平滑系数,其区间为[0,1][2]。

由式(1)可知,在建立切削力预测模型时还必须获得利用铣削过程中最开始部分的观测数据进行初始值计算,如式(2)所示。

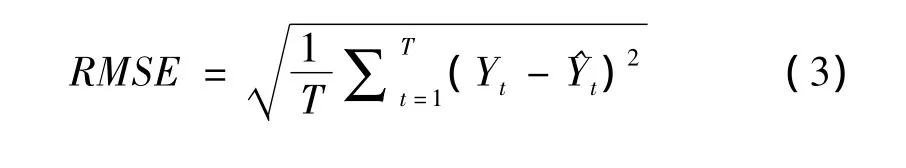

针对铣削过程的切削力预测,为了得到预测模型中的Holt-Winters指数平滑系数,可在RMSE最小的条件下选择指数平滑系数α、β、γ的最优值,具体如式(3)所示:

2 改进的EWMA控制图

实际切削加工过程中的观测数据并不是总能满足彼此间统计独立的假设前提,往往存在一定的数据自相关现象。如果仍然使用以往的常规控制图进行监控,将会导致大量误警报的出现,大大降低监控系统的可靠性和精确性。结合铣削过程切削力信号以及Holt-Winters预测模型的特点,本文采用基于原始观测数据的指数加权滑动平均(EWMA)控制图,有效解决过程中的数据自相关问题。同时,直接以Holt-Winters预测值作为控制中心线,不需要任何其他形式的建模或统计量计算,使整个过程能在控制图上动态地呈现出来。改进后EWMA控制图的上、下控制限的基本形式如下[3]:

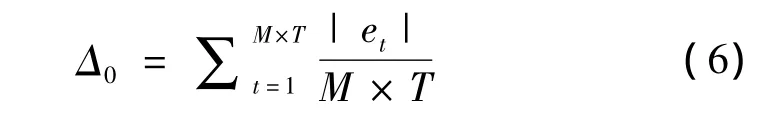

式中:α是第一类错误的概率,且0≤α≤1,此处取α=0.001。其中初始值Δ0可用式(6)计算:

式中:M×T为过程中样本观测数据的个数。然后,利用正态分布假设中的关系:≈1.25Δt求得标准差σ的估计值,从而确定控制图的上、下控制界限[4]。

3 监控策略的应用分析

3.1 切削力信号采集实验

设计实验对监控系统进行应用分析。所选择数控立式铣床最高转速1 500 r/min,切削速度范围23.5~1 180 mm/min;铣刀选用以色列ISCAR公司的三齿螺旋槽立铣刀,直径30 mm;工件材料为普通45号钢,未经热处理;切削方式采用顺铣。测力装置采用实验室自主研发的旋转式铣削动态测力仪。其中铣削力信号采样频率为2 000 Hz,机床主轴转速为540 r/min。

实验针对同一材质的加工工件,分别设计两组不同切削加工参数,具体切削加工参数如表1所示。

表1 实验切削参数

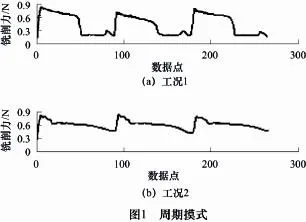

综合考虑到主轴转速、采样频率等,在每个主轴旋转周期内取246个数据点,分别得到了两种不同工况下的铣削力信号,工况1整个铣削过程无任何异常状态出现,属于典型的平稳切削加工过程,工况2中被加工工件局部缺陷的存在,使得整个切削过程存在一定程度的波动,表现为切削力信号中某些波峰值出现不同程度的偏大或者偏小,具体的周期模式如图1所示。由于仪器记录的电压值与实际铣削力的大小成线性关系,因此,其电压值即可表示切削力信号的相对大小,不影响监控系统的应用分析结果。

3.2 监控应用分析

3.2.1 基于原始观测数据的监控应用

首先将铣削试验采集到的切削力信号分成两部分:第一部分由初始稳定阶段的前M个信号周期组成,此处取M=20。该部分的信号数据主要是用来确定Holt-Winters预测模型参数α、β、γ以及EWMA控制图的上、下控制限参数,在线完成铣削过程刀具状态预测模型和统计控制图的建立;第二部分即为从第M+1个周期开始的所有信号数据Yj(k)。

当第一阶段中的Holt-Winters预测模型参数和EWMA控制图在线确定后,就可以利用预测模型对铣削力进行超前n步预测,再运用EWMA统计控制图就可以判断铣削过程中刀具状态是否处于统计控制状态。若处于统计控制状态,说明铣削过程中刀具无异常状态发生;若不处于统计控制状态,则说明过程中出现了异常状态,此时监控系统会发出预警报,以便操作人员进行进一步的诊断和故障排除。

根据上述基于原始观测数据的刀具状态监控策略,分别计算得到了两种工况下铣削力信号的EWMA控制图。如图2所示,其中:实线表示铣削力信号原始观测数据,虚线则表示控制图的上控制限UCL和下控制限LCL。

在铣削试验工况1的统计过程控制图中没有连续失控点,表明刀具无任何异常状态或失效,与真实工况1设定的“平稳切削”情况相吻合。在铣削试验工况2的控制图中,如图3所示出现了较明显的连续失控点(图中小圆圈即表示失控点的位置),表明有间断性异常状态发生。而真实工况2设定的“加工工件存在局部缺陷”工况,正好可能导致铣削力信号发生间断性波动,与监控判断结果吻合。

3.2.2 基于互相关系数为特征量的监控应用

在切削加工过程中,由于工件及刀具各种偶然因素的存在,如果仅采用上述基于原始观测数据的刀具状态监控方法,往往会因无法辨识出其中的偶然波动而发出过多的误警报,从而降低整个刀具监控系统的监控性能。因此,在充分利用Holt-Winters指数平滑预测模型以及EWMA控制图优势的基础上,有效结合铣削力信号本身所具有的特点,提出了基于铣削力信号互相关系数为特征量的刀具状态监控方法。

互相关系数是衡量变量之间相关性强弱的重要统计指标,通常用r表示。在具有周期性数据信号的稳定性判断过程中,互相关系数是其中一类非常敏感的时域特征。对于两个周期信号z(k)和w(k),互相关系数表示如下[5]:

式中:T为信号每一周期中的数据点数;σz、σw分别为z(k)和w(k)的标准差;¯z、¯w分别是z(k)和w(k)的时域均值。

同样,我们需要将铣削试验采集到的切削力信号分成两部分:第一部分由采集信号初始阶段的前M个信号周期组成,此处取M=20。该部分的信号数据除了用于在线确定Holt-Winters预测模型参数及EWMA控制图参数外,主要是用来确定参考周期Y*(k),然后利用此参考周期Y*(k)就可以计算与其余信号周期的互相关系数,进行互相关分析;第二部分即为从第M+1个周期开始的所有信号数据Yj(k)。当第一阶段中的参考周期Y*(k)在线确定后,就可以逐一计算与其余信号周期Yj(k)间的互相关系数rj=rY*,Yj,最终形成统计过程分析所需的互相关系数序列{rj},j=1,2,…,N,其中N为所采集铣削力信号的信号周期个数。

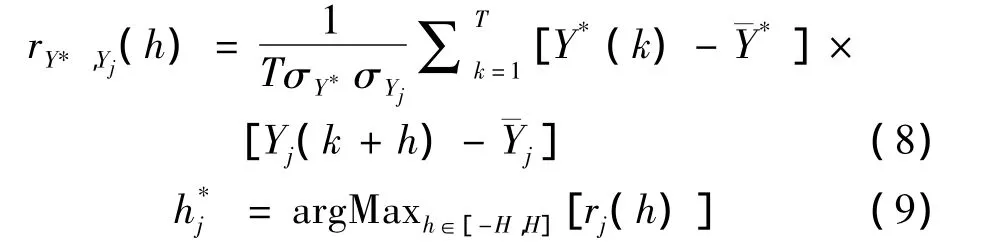

在基于互相关系数作为特征量的刀具状态统计过程控制中,首先需要将旋转测力仪采集到的切削力信号以固定长度T划分成N个连续信号周期。但由于铣削过程中主轴转速的不稳定性以及主轴周期与采样周期Ts的整除问题等影响因素,使得划分后的各信号周期彼此存在相位滞后误差,从而可能会引起互相关系数计算的误差。因此,需要利用优化算法对信号周期逐一进行相位误差调整,如式(8)和(9)所示。

式中:h为Y*(k)与任一信号周期间的相对滑移量,介于[-H,H]范围内,通过比较分析得出最佳相位调整量。此处,综合考虑主轴转速、采样周期与铣刀齿数,取H=20来保证相位调整中可能出现的问题。

针对铣削试验两种工况下采集到的原始切削力信号,分别采用上述监控策略确定了各自的参考信号周期Y*1(k),Y*2(k)以及Y*3(k),根据上述基于互相关系数为特征量的刀具状态监控策略,分别计算得到了这两种工况下信号周期互相关系数的EWMA控制图,如图4。

由图4可以看出,工况1属于出现了Y1,141(k)和Y1,457(k)两处不同的统计失控点。但实际情况中,由于工况1属于正常平稳切削过程,且无任何异常状态发生,因此可以认为这两处统计失控点属于误判断,误警报率为0.35%。在工况2中,共出现了6处统计失控点。其中,Y2,30(k),Y2,146(k)以及 Y2,231(k)等 3 处失控点均发生在互相关系数骤降至极小点的位置,其余的均处于相关系数序列小幅振荡区域。上述6处统计失控点均可以找出原因,即因工件材料缺陷而引起的刀具异常状态,此时监控系统将产生警报。

4 结语

本文应用Holt-Winters指数平滑预测模型以及改进EWMA控制图作为主要监控策略的基础上,提出的基于原始观测数据的刀具监控策略和基于互相关系数为特征量的刀具监控策略。其中,前者通过原始数据直接监测切削状态,有效减小误差,但存在着因无法辨识出其中的偶然波动而发出过多误警报的问题,而后者正好能够较有效地解决这一问题,从而提高了整个监控系统的监控性能。若将上述两者有效结合使用,能在一定程度上提高整个监控系统的监控性能,降低误警报率,提高可靠性。

[1]王细洋,龙亮,郭敏.基于振动信号的刀具状态监控技术研究[J].南昌航空大学学报,2011,25(3):42 -47.

[2]张丽,闫世锋.Holt-Winters方法与ARIMA模型在中国航空旅客运输量预测中的比较研究[J].上海工科技术大学学报,2006,20(3):280-283.

[3]常洪江.基于马尔可夫链的EWMA控制图参数优化及其实现[J].制造业自动化,2010,32(6):64 -67.

[4]郭彦兰,崔利荣,张晨宇.统计控制图的异常判断准则分析[J].数理统计与管理,2007,26(3):468 -474.

[5]于英华,徐兴强,徐平.以方差和互相关系数判别切削颤振的仿真研究[J].组合机床与自动化加工技术,2007,16(5):24 -26.