等离子坡口切割弧压高度控制器的设计

张涛然 唐先存 周利平

(①西华大学机械工程与自动化学院,四川成都 610039;②山推工程机械股份有限公司,山东济宁 272073)

伴随着数控切割机的蓬勃发展,用于调节割枪与工件表面距离的高度控制器也在不断发展。常用的数控切割机的调高器主要有两种:电容调高器和弧压调高器。其中弧压高度控制器就是通过检测弧压的变化,然后经过对弧压信号进行一系列的处理,最后通过控制升降电动机来控制割枪与工件之间的距离,保持弧电压基本不变,同时保持割枪高度基本不变。目前国外生产的弧压调高器,控制精度和性能都不错,如海宝、伊萨等控制器产品,但价格太高,不适合国内普通用户;国内高度控制器生产厂家主要有深圳宏宇达等。我国等离子切割机用户使用的一部分弧压高度控制器还停留在使用模拟控制的阶段,其控制精度和响应速度都不是很高。针对这一情况,迫切需要开发出一款符合国内切割机市场实际情况的弧压高度控制器。这不仅可以增加数控等离子切割机的经济性,还可增加国内企业的市场竞争力,更有助于切割机的推广。

1 弧压高度控制器总体设计方案

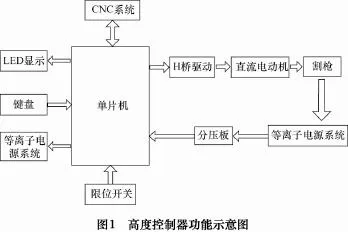

数控等离子切割机工作环境一般较恶劣,且生产车间里可能运行着多种设备和多台数控等离子切割机,它们之间会产生相互干扰和冲击。为了消除或减少这些因素对弧压高度控制器所造成的干扰,运用以下4种措施加以解决:(1)优化控制器的电路设计,弧压信号采集电路和单片机处理电路分别在两块电路板上设计,它们之间通过屏蔽线缆相连接,这样便产生了分压板和主电路板;(2)分压板和主电路板都采用滤波电路和隔离器件,尽可能降低干扰;(3)使用伏频转换电路,把模拟信号转换为数字信号,这种频率信号,既提高了抗干扰能力又能进行远距离传输;(4)设计多套电源,对不同的功能模块供电,以减少各芯片之间相互干扰。通过综合考虑,设计了基于高性能工业级单片机的弧压高度控制器系统,图1是其功能示意图。

弧压高度控制器选用抗干扰能力强且价格合理的STC单片机为控制核心,经光电隔离器件与外围电路连接。使用直流电动机作为割枪升降的驱动电动机,其驱动方式采用脉宽调制(PWM)方式。由单片机产生PWM控制H桥驱动芯片来驱动DC24电动机。分压板采集弧压信号,然后经过V/F变换,把脉冲信号送至单片机进行处理。LED可以显示设定弧压和实时变化的弧压。通过CNC或键盘可以选择高度控制器处于手动控制状态还是自动控制状态。

2 工作原理

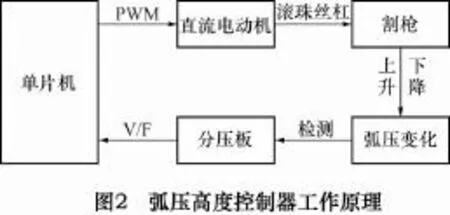

弧压高度控制器工作原理如图2所示。首先割枪上下动作会引起弧压的变化,分压板会检测到发生变化了的弧压;分压板对弧压信号进行处理,经V/F(电压频率转换)变换电路后得到脉冲信号,通过屏蔽线缆把频率信号送至单片机;单片机通过其计数器,计算出脉冲频率,根据频率和电压之间的对应关系,便可以得到弧压值,然后与设定的弧压进行比较,经过一系列运算处理,做出判断;单片机产生PWM控制信号,通过H桥驱动直流电动机正反转,从而带动割枪上下移动。经过这样一个过程,便形成了一个闭环控制系统,这和常规电动机控制系统有很大差别。常规直流电动机控制系统一般会通过联轴器与光电编码器联接,单片机、直流电动机和编码器等设备组成闭环控制系统。因为弧压对割枪高度的变化响应迅速,通过检测弧压来控制割枪高度是可取的,组成的闭环控制系统完全符合数控等离子切割机的工作要求。

3 控制系统总体设计

3.1 硬件系统设计

控制系统硬件结构可划分为主控模块、光电隔离模块、I/O模块、直流电动机驱动模块、电源模块等。

3.1.1 主控模块

主控模块是弧压高度控制器的核心部件,承担着整个系统的运算与控制任务。弧压高度控制器工作环境比较恶劣,周围环境布满了各种干扰。芯片必须具有超强的抗干扰能力并且能产生PWM,同时拥有高运算速度和低功耗。经过仔细查找资料选用STC12C5A60S2系列单片机,该系列单片机有44个I/O口(新增P4口和P5口)。这些I/O口有四种工作方式,分别是:准双向口/弱上拉、强推挽输出/强上拉、仅为输入(高阻)和开漏输出。可以通过软件对控制寄存器进行编程,把任意一个I/O口配置成上述4种方式中的一种。但是每次复位后,I/O口恢复默认的准双向口/弱上拉输入输出方式。当使用默认方式时不需要重新配置输出状态,因为输出为1时,准双向口的驱动能力很弱,当输出为低时,灌电流可以达到20 mA,具有很强的驱动能力。实际应用中可以对单片机的I/O口增加上拉电阻,使用其灌电流方式驱动如发光二极管、按键等设备。考虑到程序需要经过多次调试和修改才能达到预期效果,所以设计时引出4条线Gnd/P3.1/P3.0/Vcc 方便程序的下载。

本文选用LQFP-48封装形式的STC12C5A60S2单片机,其引脚如图3所示。

3.1.2 I/O 模块

系统的输入设备包括控制器供电电路、起弧使能信号电路、弧压信号处理与单片机接口电路和接口电路。各电路作用如下:(1)控制器供电电路:高度控制器所需电源由安装在控制柜中的开关电源提供,开关电源提供两路电源24 V和12 V。24 V电源主要给H桥驱动芯片BTM7710G和使能驱动芯片BTS737供电。单片机STC12C5A60S2工作电压为5 V,需要通过一个DC-DC转换稳压芯片将12 V转换为5 V电压。(2)起弧使能信号电路:弧压高度控制器需要给等离子电源系统一个起弧信号,来使能等离子电源系统起弧。这个信号一般为开关量信号,整个切割过程中,信号会一直持续,直到切割结束。(3)弧压信号处理与单片机接口电路:经分压板处理的弧压信号为频率信号,通过屏蔽双绞线电缆送到主控制器进行处理。经过长距离的线缆传输以后,弧压信号会夹杂着一些干扰信号,所以弧压信号仍然需要进行处理,然后才能经过光耦送到单片机。(4)接口电路:包括弧压高度控制器与CNC系统接口电路、接近开关接口电路和限位开关接口电路。

3.1.3 光电隔离模块

由于数控等离子切割机所处的工作环境使得高度控制器的周围充满了各种各样的干扰信号。这些干扰信号如果不加隔离,便会随着导线进入控制系统,将会严重影响控制系统的稳定性,控制器可能出现误操作。光电隔离器是把发光器件和光敏器件封装在同一管壳里,以光为传输媒质,实现由电到光再到电转换的器件。光耦的输入与输出之间不共地,能实现很好的电气隔离,广泛应用于各种信号隔离电路中[1]。

3.1.4 直流电动机驱动模块

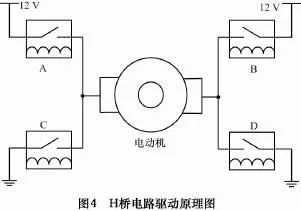

针对直流电动机在起动、制动及调速等方面的良好性能,根据数控等离子坡口切割机工作的实际情况,选择了直流电动机作为割炬升降装置的工作电动机。另外,为便于调节电动机转速,并使具有刹车功能,设计了驱动直流电动机的H桥电路,并采用调速范围广、精度高、响应迅速的PWM方式控制直流电动机的速度[2]。H桥电路驱动原理如图4所示。

从图4可看出,接通继电器A、D或B、C,电动机便可以通电转动。如果我们假设A、D接通时,电动机为正向转动;那么当B、C接通时,直流电动机将反向转动,从而实现了直流电动机的正转和反转。通过这4个继电器的通断,还可以获得电动机的其他2个工作状态:

①刹车:如果将继电器B、D(或A、C)接通,则直流电动机由于惯性转动而产生的电动势将被短路,形成阻碍运动的反电动势,形成“刹车”作用。

②惰行:如果将4个继电器全部断开,则直流电动机由于惯性所产生的电动势将无法形成回路,从而也就不会产生阻碍运动的反电动势,故电动机可以惯性转动一段时间。

3.2 软件系统设计

开发软件时,为简化调试步骤和降低调试难度,应遵循模块化结构原则,将整个系统按功能分块设计,对每一个子模块分别进行调试与修改,最后通过程序的调用,将各功能模块诸如延时、检测、运算、驱动等功能模块集成起来组成一个完整的系统软件。

3.2.1 程序主体

首先编写程序流程图,然后在Keil-μVision4开发环境编写程序,其主程序流程图如图5。程序开始首先要进行初始化,初始化内容主要有:各 I/O端口的初始化,外部计数器T0的初始化,定时器T1的初始化,PCA模块PWM初始化。初始化完毕后进入工作方式选择,有手动和自动控制两种方式供选择。如果控制器收到来自CNC的自动控制信号,系统将调用自动控制子程序,控制割枪进入自动控制的运行状态;如果是手动信号,系统将根据按键内容控制割枪上升或下降。通常用户都会选择使用自动控制功能来完成切割任务,手动控制功能用来快速调整割枪的上下位置,或进行参数设定时验证参数是否合适,或遇到紧急情况时,能快速提升割枪,防止割枪碰撞到钢板受到破坏。

3.2.2 初始定位子程序

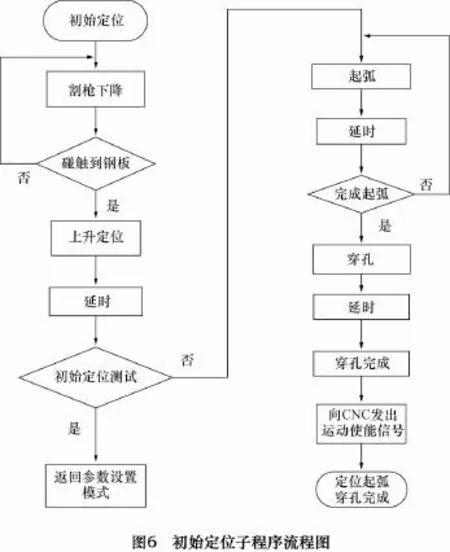

数控等离子切割机床在切割钢板时首先要进行初始定位,目的是确定割枪和钢板的距离,初始定位时割枪提升的高度是由切割工艺给定的,当切割不同材料的板材时,初始定位高度会有所不同。初始定位子程序流程图如图6所示。

其工作流程如下:弧压高度控制器收到初始定位指令后,割枪开始下降,当割枪碰到钢板时会立即上升,上升至某一设定的高度,然后判断是否为初始定位测试,如果是则会返回参数模式定位结束;如果不是,控制器会向等离子电源系统发出工作信号,并控制起弧装置进行起弧,起弧成功以后会向数控系统发出起弧成功信号,待穿孔完成以后,CNC将控制机床运动,实施切割任务。

3.2.3 弧压高度控制系统自动控制

事先根据工艺情况设定一个经验弧压值U0。单片机采集到频率信号后,根据频率和电压之间的关系,将频率大小换算成电压值UIN。根据实际需要调整精度,设置一个波动值δ,那么规定弧电压下限为U1=U0-δ,弧电压上限为U2=U0+δ。根据弧压调高的原理,有如下结论:如果采集到的弧压UIN处于U1和U2之间即 U1<UIN<U2,割枪不运动;如果 UIN>U2,割枪向下运动;如果UIN<U1,割枪向上运动。图7为弧压高度控制器的自动控制程序流程图。

4 弧压高度控制器的实验与调试

弧压高度控制器的实验主要分2个部分:一部分是设计过程中各种主要芯片的测试,主要测试芯片的性能是否满足设计要求;另一部分是控制器与切割机的联机测试,主要测试控制器的整体性能,查找问题,对控制器进行改进和优化。

4.1 选择芯片过程中所进行的实验

例如对V/F转换芯片AD654进行了测试,图8为AD654实验情况图片。按照实验原理图,在面包板上插接必要的外围电路,使用2台电源,1台给芯片提供电源,另1台模拟输入的电压信号,通过逻辑分析仪检测信号的频率。实验期间使用不同的电压给AD654供电,测试其结果;在同一电压下,使用不同的电容(瓷片电容和钽电容)进行测试,通过比较选用12 V电压和NPO瓷片电容。

4.2 弧压高度控制器的联机调试

调试过程中出现的问题:割枪定位结束后不能起弧,通过检查得知是因为穿孔高度太高,通过降低穿孔高度排除故障;定位时,割枪接触到钢板不抬起,是因为初始定位时间设置太短,增加初始定位时间后,故障消失;自动控制状态下割枪发生振荡,不稳定,经过检查,原因是灵敏度设置太高,通过降低灵敏度解决了问题。经过测试,取得了预期的效果。如图9所示为联机调试切割现场图片。

5 结语

本文在分析了等离子切割原理和弧压调高原理的基础上,设计了以STC单片机为控制核心的弧压高度控制器,使其具有功耗低、速度快、抗干扰能力强等特点。在设计弧压采集电路时,应用了电感和电容进行滤波;应用伏频转换电路将分压得到的电压信号转换成频率信号,然后通过光耦隔离和功率放大电路将信号送出,使信号的抗干扰能力大为增强。

[1]熊蕊.信号与控制综合实验指导书[M].武汉:华中科技大学出版社,2007:113-118.

[2]周文卫.直流PWM调速系统的研究[J].电气技术,2009(7):37-39.

[3]邓星钟.机电传动控制[M].4版.武汉:华中科技大学出版社,2006:288-290.

[4]张欣,孙宏昌,尹霞.单片机原理与C51程序设计基础教程[M].北京:清华大学出版社,2010:65-68.

[5]徐爱钧.智能化测量控制仪表原理与设计[M].北京:北京航空航天大学出版社,2008:263-272.

[6]Werner Jillek .Past- present- future of printed circuit boards(1)[J].Printed Circuit Information,2005(7):9 -13.