数控磨床砂轮箱的精细装配

徐 赞 赵金刚 王景哓

(济南四机数控机床有限公司,山东济南 250101)

在磨削过程中,砂轮架的各项特性直接影响整台机床的加工性能,进而影响工件的加工质量、加工精度,所以对砂轮架部件进行精细合理的装配,能大大提高机床本身的精度和磨削性能,从而提高工件的表面加工质量。因此,笔者从砂轮架几个主要关键部件的装配来进行分析。

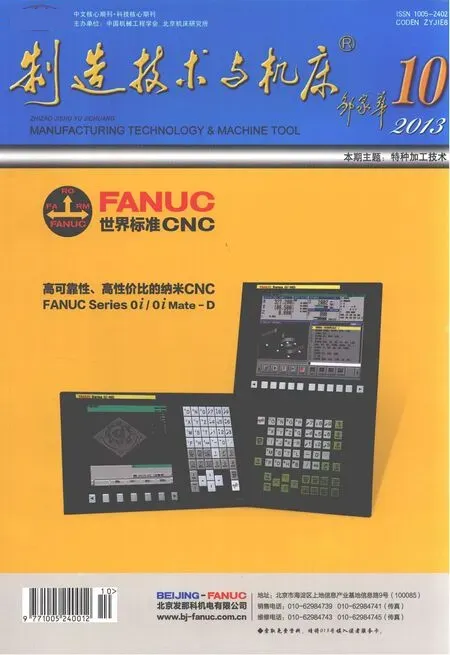

在整个装配过程中存在很多难点,通过不断地摸索和反复研究,逐步解决了诸多难点。下面以笔者公司核心部件砂轮架(图1)为例来介绍对其装配的注意环节和具体措施。

1 对砂轮架装配的具体措施

1.1 准备工作

(1)清洗各部零件及标件。

(2)对砂轮架体壳进行刮研。①刮砂轮架底面,要求10点/25 mm×25 mm均布;②刮前后两铜瓦孔,要求其轴心线与底面的平行度为0.032 mm;③刮砂轮架前端面(与刮研盘配刮),要求8点/25 mm×25 mm均布,且与铜瓦孔轴线的垂直度为0.05 mm。

(3)清洗砂轮架体壳。先将砂轮架体壳上的切屑、脏污清理干净,去毛刺。再用油清洗砂轮架体壳上的油孔,要求清洗干净,各油孔畅通。

(4)清洗主轴。先将主轴放入粗煤油箱清洗,再放入精煤油箱中清洗干净,并用脱脂白纱布擦拭干净。

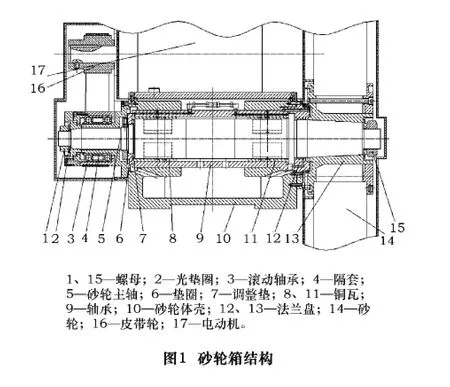

(5)清洗轴承。先用油石将轴承(图2)内两端12条油楔24处的毛刺清理干净。然后将轴承放入粗煤油箱清洗,并用毛刷、钢针、铁丝等工具将轴承内油孔、内外部分清理干净,再放入精煤油箱中清洗干净,并通气清洗,用脱脂白纱布擦拭干净。

1.2 对砂轮架的成装

(1)将轴承(图2)装入砂轮架体壳内,接好管路,体壳两端用有机玻璃密封盖密封好,接通静压油清洗,清洗应在2 h以上,注意观察两端12个油孔出油是否流量一致,并无堵塞现象,然后用白色的丝绸布擦净轴承,要求洁白的丝绸布擦后看不出脏的痕迹为止。检查并记录。

(2)将清洗后主轴再用白色的丝绸布擦净,要求洁白的丝绸布擦后看不出脏的痕迹为止,装入轴承,接通静压油清洗,在清洗的过程中将主轴不断地向右移动,加大轴承的瞬间冲洗力度,以便更好地将轴承内的脏污冲出。

(3)将主轴向左推,使主轴靠紧轴承,不得有间隙,用深度千尺测量出体壳右端面至轴承端面之间的距离S1,再用深度千尺测量出法兰盘12的实际深度S2。配磨法兰盘,要求S2=S1-(0.02~0.03),法兰盘12的圆台面须在平板上研磨,要求无高点、毛刺。

(4)将配磨好的法兰盘仔细清洗后装入体壳,紧固内六角圆柱头螺钉,仔细调整主轴与法兰盘12的间隙,要求四周间隙相同。检查法兰盘与体壳之间,要求无间隙。

(5)配磨调整环:将主轴向左推,使主轴靠紧轴承,不得有间隙,用深度千尺测量出主轴左端端面至轴承右端端面(图2中铜瓦3的右端面)之间的距离S3;配磨调整环7(图1):调整环的尺寸S4,要求:S4=S3+(0.02~0.036)。

(6)将配磨好的调整环,在平板上研磨,要求两端无高点、毛刺,两端的平行度0.005 mm。清洗干净后装入主轴。

(7)将挡圈、调整螺母、卸荷装置、传动盘、光垫圈和六角螺母依次装入主轴左端,紧固内六角圆柱头螺钉。

(8)将砂轮法兰盘、砂轮卡板、垫圈和六角螺母依次装入主轴右端。

1.3 对装配效果的检测

(1)测量主轴间隙,在无静压油供油的情况下要求:轴向间隙0.01~0.022 mm;径向间隙0.02~0.025 mm。

(2)测量主轴精度,要求:主轴定心锥面径向跳动0.003 mm;主轴轴向窜动0.003 mm。

(3)在通静压油供油的情况下,测量压力为14~15 MPa。

1.4 观察运转效果

(1)不装试车工艺轮,空运转4 h(由低速到高速)。

(2)砂轮架压力表读数应高于开车前1 MPa。

(3)装试车用工艺铁轮运转8 h,主轴高速运转2 h后,砂轮架压力表显示压力允许下降0.3~0.4 MPa。

1.5 测升温

测量温升:不大于30℃,不允许渗漏。按部装验收记录测量砂轮架精度。

2 结语

综合上述分析,通过以上工艺流程的装配,砂轮架既能达到设计要求,又能保证机床运行和工作精度,确保了机床一次交验合格率达到了100%,为机床的装配提高了效率,获得了较好的经济利益。