磨料水射流切割表面粗糙度的试验研究及工艺参数优化*

王 军 耿鹏飞

(①燕山大学,河北秦皇岛 066004;②长城汽车股份有限公司,河北保定 071000)

磨料水射流(Abrasive Water Jet简称AWJ)是高速水射流与磨料混合形成液固两相介质的高能射流,利用高压水和磨料动能对材料产生强力冲蚀、剪切和磨削作用而实现切割,切割作用主要由磨料完成。水射流切割的特点是工件材料范围广、硬脆材料不易破碎、复合材料不产生分层、冷态加工无热聚集、不改变材料力学及理化性能等。作为一种高效、节能、环保的加工手段在汽车、航空、兵器、电子等制造领域应用越来越广泛,例如:在航天航空领域,利用水射流切割复合材料及钛合金提高了质量并降低了成本[1]。

近些年,水射流加工技术在加工设备、加工机理与工艺方面都有了较大的发展。美国在水射流加工设备及加工技术上均处于国际领先地位;英国、德国等也进行了较为深入的研究[2]。国内的大连理工大学、山东大学、中国石油大学、中国矿业大学、燕山大学等高校和机械部通用机械研究所、航空工艺研究所等研究机构也开展了水射流切割技术的研究。但国内对高压及超高压泵、增压器、密封、喷嘴等硬件研究很少,相关技术与国外尚有较大差距。

水射流切割技术研究内容主要包括:(1)水射流加工机理研究。对此研究者提出了不同的理论,尚未形成一致观点。比较公认的观点是美国学者M.Hash-ish提出的针对韧性材料的剪切冲蚀和变形磨损理论。(2)水射流切割工艺、切割效率及切割表面质量的研究。M.Hashish试验研究了磨料水射流切割断面形貌特征;F.L.Chen和杨林等对切割断面条纹形成机理进行了分析;D.S.Srinivasu等建立了基于人工神经网络的磨料水射流切割深度预测模型;张凤莲提出一种模糊逻辑理论与遗传算法相结合的混合方法,在切割厚度较小条件下可以对磨料水射流切割工艺参数进行优选。(3)切割新方法的研究。L.Chen、E.Siores、J.Wang研究了倾角切割;E.Lemma研究了喷咀摆动切割技术;M.Hashish、J.Wang提出了多次切割技术。新的切割方法使切割效率或表面质量有不同程度的提高[3-7]。

本文在已有研究的基础上,综合分析了切割断面特征及形成机理;试验研究了磨料水射流切割主要工艺参数对表面粗糙度的影响规律;在试验数据基础上利用神经网络与遗传算法相混合的方法对磨料水射流切割工艺参数进行优化,为水射流切割参数选择提供依据和方法。

1 磨料水射流切割断面特征及形成机理

水射流切割存在着一共有现象,即当切割厚度较大时,切割断面上部区域较光滑而下部区域则有条纹生成,如图1试样所示。各国学者对切割断面条纹形成机理进行了研究,但尚未形成统一理论和观点,其中影响较大的是Hashish提出的切割条纹是磨料水射流切割固有属性的观点。

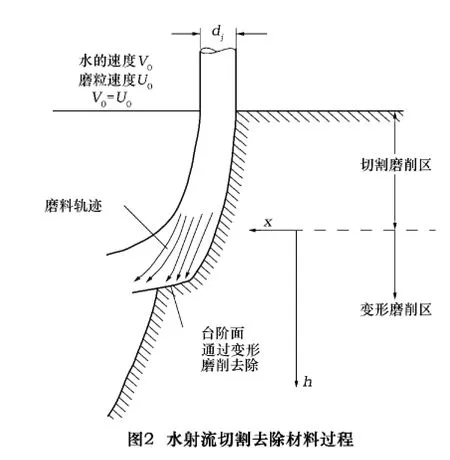

通过试验证明条纹的形成是磨料水射流切割过程中的固有特征,材料的去除过程是一个循环侵入的过程。包括两个切割区,分别为切割磨削区和变形磨削区,两个切割区的划分如图2所示。条纹的产生是材料破坏方式的改变而引起的,在上部“切割磨削区”,材料的去除是由于磨粒小角度(射流与工件表面的法向夹角)撞击切割表面;在下部“变形磨削区”,材料去除是由于射流的不稳定和不连续,导致磨粒大角度撞击切割表面产生条纹或波纹。

由此可见,利用水射流切割应根据机床的切割能力控制工件厚度尽量小于断面光滑区深度。若条纹已产生,可考虑二次加工去除或减小条纹,改善切割表面质量。

2 磨料水射流切割表面粗糙度试验

2.1 试验条件

试验采用国内某厂生产的1530BA型龙门式磨料水射流切割机床,如图3所示。该机床磨料的加入方式为后混合式。最大水压力为400 MPa,水喷嘴直径 0.3 mm,磨料喷嘴(砂管)直径0.8 mm,切割角度0°(喷嘴垂直工件表面),磨料选用80目石榴石。工件材料为304不锈钢。

磨料水射流切割工艺参数分为射流系统参数和机械系统参数。本研究对主要工艺参数与表面粗糙度的影响关系进行单因素试验,包括水压力、磨料流量、切割速度和靶距。单因素试验中其他参数为定值,数值如表1所示。切割试样如图1所示。利用Taylor Hobson轮廓仪对切割表面光滑区的粗糙度进行测量。

表1 单因素试验的固定参数值

2.2 水压力对表面粗糙度的影响

试验中定值参数按表1取值,变化水压力进行切割。利用Taylor Hobson轮廓仪测量的粗糙度曲线示例如图4所示,不同水压力下的粗糙度如图5所示。

图5中3条线分别为切割断面不同切割深度(1 mm、5 mm、8 mm)处的断面粗糙度。断面光滑区的粗糙度值随着切割深度的增加而逐渐变大。粗糙度值均随着水压力的增大而减小。其原因是水压力增大,射流速度提高,磨粒动能增加,射流的切割能力增强,切割深度增大,光滑区深度也相应增大。但切割深度越小,这种影响越小,如切割深度为1 mm处的粗糙度受水压力的影响不明显,几乎不发生趋势性变化。

2.3 磨料流量对表面粗糙度的影响

变化磨料流量进行切割试验,磨料流量对表面粗糙度的影响关系如图6所示。

由图6可见,表面粗糙度值随着磨料流量的增大而减小,但随着磨料流量的进一步增大,粗糙度减小趋势变缓。磨料流量的增大,增加了单位时间内去除工件的磨粒数量,增强了射流的切割能力。磨料流量的进一步增大,磨粒在砂管中碰撞破碎的几率增大;磨粒数量增多,单个磨粒动能减小,磨料总的切割动能增加量减小甚至不再增加,故粗糙度变化不大。

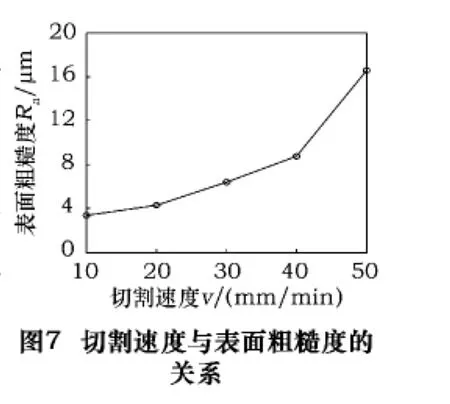

2.4 切割速度对表面粗糙度的影响

变化切割速度进行切割试验,切割速度与表面粗糙度的关系如图7所示。

图7中,表面粗糙度值随着切割速度的增大而增大。切割速度是水射流切割参数中唯一与时间有关的参数,切割速度增加,射流与工件的作用时间减少,使参与切割的磨粒数量减少。切割速度较低时,较多的磨粒参与切割与抛磨,故低速切割有助于减小表面粗糙度值。

2.5 靶距对表面粗糙度的影响

变化靶距进行切割试验,靶距与表面粗糙度的关系如图8所示。

存在着一个最佳靶距使表面粗糙度值最小。靶距影响射流速度和射流的作用面积。切割能量的大小主要取决于射流速度。研究表明射流从磨料喷嘴喷出时,射流中磨粒的速度未达到最大,尚需要一段加速距离,磨粒存在先加速后减速的过程[2];另外,射流呈发散状,靶距增大会使射流与靶距材料作用面积增大,降低射流作业区能量密度。两方面综合影响使靶距存在最佳值,其中射流速度起主要作用。

3 工艺参数的优化

3.1 工艺参数优化方法

切割工艺参数与切割性能指标之间往往不存在连续的函数关系,大部分优化模型建立在近似函数基础上,故不能准确反映二者之间的关系。人工神经网络因其具有较强的非线性映射能力,通过采集试验数据,可以建立完整的具有良好性能的模型。前馈型反向传播算法(BP)神经网络具有结构严谨、工作状态稳定、可操作性强等特点,隐含层节点的引入能够使任意一个三层及多层网络以任意精度逼近任何连续函数。故本文采用BP神经网络建立相关模型。单纯使用神经网络只能建立关系模型,尚不能构成优化系统。

遗传算法(GA)能够完成目标优化,且操作性好,通用性强。但利用遗传算法进行目标优化存在的问题是难以获得适应度函数对优化结果进行评估。将BP神经网络与遗传算法混合应用可解决这一问题。首先利用BP神经网络建立输入变量与目标变量之间的映射关系,利用此模型作为遗传算法中的适应度函数进行优化处理;其次,利用遗传算法的目标优化功能获得目标最优解。其流程如图9所示。

3.2 优化实例

切割304不锈钢,以切割断面光滑区的表面粗糙度作为优化目标,优化变量包括水压力、磨料流量、切割速度和靶距。进行磨料水射流切割工艺参数试验,共获得78组试验样本数据,其中70组数据作为神经网络训练样本,其余8组数据作为检测样本用于检测网络精度。

为保证网络计算收敛,对学习样本数据进行归一化处理,使所得数据在[0,1]之间。因满足tansig函数的输出需求,网络隐含层神经元的传递函数为双曲正切函数,输出层神经元的传递函数为线性传递函数purelin。标准的BP算法易陷入局部最小且训练时间较长,为了提高网络学习速度和可靠性,采用基于数值优化的Levenberg-Marquardt快速算法。

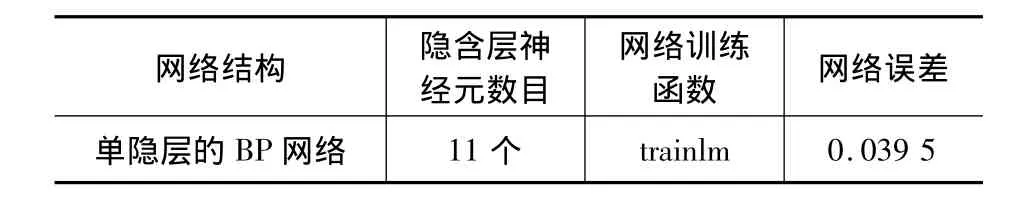

采用单隐层结构来逼近一个函数,根据隐含层设计经验公式,隐含层神经元个数在6~18之间。设计一个隐含层神经元数目可变的神经网络,通过误差对比,确定最佳隐含层神经元个数。应用MATLAB神经网络工具箱编写网络设计和训练代码。由运行结果得知,当隐含层神经元数为11个时,BP网络训练误差最小,且收敛速度较快。因此,该神经网络的最终结构如表2所示。其网络拓扑结构如图10所示。

表2 网络最终结构

用遗传算法对建立的网络模型寻优,以BP神经网络模型的实际仿真结果相反数作为适应度函数,初始种群大小为40,交叉概率为0.8,变异概率为0.1,迭代次数为500,采用MATLAB进行编程,对切割工艺参数进行优化。

切割参数取值范围:水压力为240~380 MPa;磨料流量为50~250 g/min;切割速度为10~200 mm/min;靶距为2~6 mm。运行结果显示,经过60次迭代解的平均值进步不再变化,趋于一条直线,获得优化解:水压力为375 MPa,磨料流量为224 g/min,切割速度14.4 mm/min,靶距为3.8 mm。以优化参数作为输入值,用本文建立的BP神经网络模型预测表面粗糙度是 1.71 μm。

采用优化参数进行切割试验,试验测得的表面粗糙度是1.86 μm。用本文提出的混合优化方法和神经网络模型预测的结果,与实际切割加工结果误差是0.15 μm。该误差主要是建立BP神经网络时产生的,可以通过进一步提高神经网络模型精度减小误差。

4 结语

通过对磨料水射流切割表面粗糙度的试验研究及工艺参数优化得到如下结论:

(1)增大水压力和降低切割速度都能够有效减小表面粗糙度值,增大水压力可提高磨粒动能;降低切割速度则是增加了磨料与工件的作用时间,对已切割表面进行抛光。存在最佳磨料流量与靶距使表面粗糙度值最小。

(2)利用神经网络和遗传算法混合的优化方法对磨料水射流切割工艺参数进行优化,充分利用了BP神经网络的非线性映射能力和遗传算法的随机、并行和自适应搜索等特点,优化实例证明该方法可行、有效。为磨料水射流切割工艺参数的选择提供一种新的优化方法。

[1]Janet Folkes.Waterjet- An innovative tool for manufacturing[J].Journal of Materials Processing Technology,2011,209:6181-6189.

[2]Mustafa Kemal Kulekci.Processes and apparatus developments in industrial waterjet applications[J].International Journal of Machine Tools &Manufacture,2008,42(2):1297 -1306.

[3]Hashish M.Characteristics of surface machined with abrasive-waterjets[J].ASME Journal of Manufacturing Science and Engineering,1991,113:354-362.

[4]Chen F L,Wang J,Lemma E,et al.Striation formation mechanisms on the jet cutting surface[J].Journal of Materials Processing Technology ,2003,141:213 -218.

[5]杨林,张凤莲,唐川林.超高压磨料水射流切割质量的实验研究[J].制造技术与机床,2004(5):72-75.

[6]Srinivasu D S,Axinte D A,Shipway P H.Influence of kinematic operating parameters on kerf geometry in abrasive waterjet machining of silicon carbide ceramics[J].International Journal of Machine Tools &Manufacture ,2009,49:1077 -1088.

[7]冯衍霞,黄传真,Wang Jun,等.磨料水射流切割陶瓷材料的加工表面质量研究[J].制造技术与机床,2007(1):80-82.