激光快速成形TC4-Ni60A梯度功能涂层的试验研究*

田凤杰 宋建新

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

钛合金具有低密度、高比强度、小热膨胀系数、优异的高温力学性能和耐蚀性能等优点,在航空、航天、冶金、化工等工业部门具有重要的应用价值和广阔的应用前景。但钛合金具有摩擦系数大、耐磨性差、高温高速摩擦易着火等缺点,严重制约了其应用[1-2]。表面强化是提高钛合金耐磨性能的有效途径。传统的钛合金表面强化方法主要有化学热处理、化学镀、热喷涂、气相沉积等,但这些方法或由于受固态溶解度小以及扩散速度慢的限制,或由于受涂层与基体结合力弱的限制,效果常常不理想。大功率激光器的开发和工业应用,为钛合金材料表面改性提供了新的手段[3-6]。尽管激光熔覆层具有高的耐磨性能,但在激光熔覆层与基材之间的结合界面的脆性阻碍了其工业应用[7]。本文采用高功率CO2激光器在TC4合金表面熔覆质量比不同的TC4-Ni60A功能梯度强化层,并对熔覆成形层的微观组织结构和硬度进行了分析和测试,旨在为提高钛合金的耐磨性能提供技术途径。

1 试验材料和方法

TC4基材采用冷轧板,基体厚度10 mm,粉末分别采用TC4和Ni60A,TC4粒度 -200目,Ni60A粒度-150~300目,化学成分见表1。熔覆成形工艺参数如下:激光功率1.8 kW,激光光斑直径3 mm,扫描速度5 mm/s,输送Ni60A粉末的载气流量为3 L/min,输送TC4粉末的载气流量为2.5 L/min,试验在密闭氩气保护箱中进行。扫描方式采用交叉成形,成形三层,每层采用不同的送粉量,第一层TC4送粉量为9 g/min,Ni60A送粉量为3 g/min;第二层TC4送粉量为6 g/min,Ni60A送粉量为6 g/min;第三层TC4送粉量为3 g/min,Ni60A送粉量为9 g/min。实验前,粉末在100℃干燥箱进行烘干2 h处理,基材表面用砂纸打磨后再用丙酮清洗干净,试验后成形试件在保护箱内随箱体冷却到室温。将制备得到的功能梯度材料样件制成金相试样,经过HF(10%)+HNO3(90%)溶液腐蚀后,使用德国徕卡金相显微镜和剑桥S360扫描电镜对成形层进行显微组织观察和分析;采用FM-300型显微硬度仪测试强化层表面的显微硬度分布,加载0.1 N,保荷时间10 s。

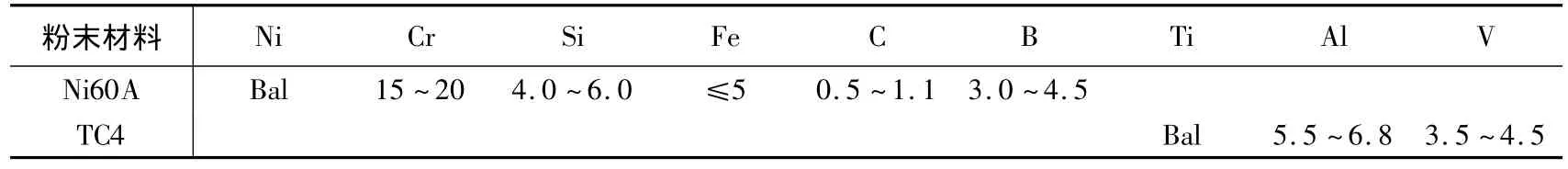

表1 材料化学成分表 wt%

2 试验结果和分析

图1为熔覆成形层与基材及成形层之间结合区组织的SEM照片,成形层存在明显的分层现象。基材与第一成形层之间,以及各成形层之间形成了起伏交错的锯齿状界面,均形成了良好的冶金结合,成形层成形良好,组织致密、均匀,不存在孔洞和裂纹缺陷。由于后层的熔覆,使得前层再次受热而使组织在一定程度上细化,再次成形时,前层上表面少量枝晶重新熔化、凝固结晶,虽然两成形层的化学成分及晶体结构不完全相同,但结合区前一成形层表面未完全熔化枝晶继续以外延式向后层生长,部分枝晶的生长方向继承了前成形层的结晶方向,相邻成形层内的元素相互渗透稀释,这样从基材到第一层、第二层再到第三成形层,各层之间出现了成分梯度变化的冶金结合区,未见脆性结合区出现,各成形层内的组织特征均不相同,制得了具有材质变化的异质渐变成形件。

图2为第一成形层内组织SEM照片,黑色的大部分块状TiB颗粒和小部分球状TiC颗粒较均匀地弥散分布于 Ti基体(灰色)中,颗粒的尺寸在 0.5 ~1.0 μm之间,较均匀地分布在熔覆层中。在第一成形层中Ti元素含量最高,以及在激光快速成形过程中基体的熔化量较多,对成形层的稀释作用较大,所以第一成形层中易于形成Ti的碳化物和硼化物,并促进了TiB和TiC颗粒的聚集长大,获得了尺寸较大、弥散分布在Ti基体的TiB和TiC颗粒增强相。

图3是第一成形层组织成分分析结果,第一层以Ti元素为主要成分,里面同时熔融了Ni60A粉末的成分元素Ni、Fe和Cr等。对比第“1”测量点和第“2”测量点能谱分析的结果可以分析出,在靠近第二成形层一侧,Ti元素的浓度含量减少,相反Ni元素的浓度含量增加;随Ni体积分数的增多,TiB和TiC硬质颗粒逐渐减少,体积逐渐变小。

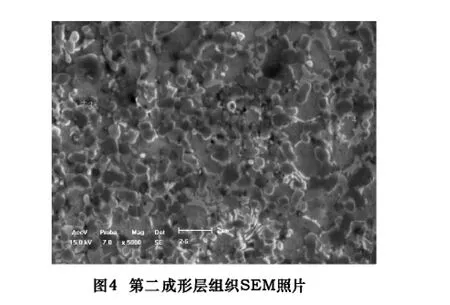

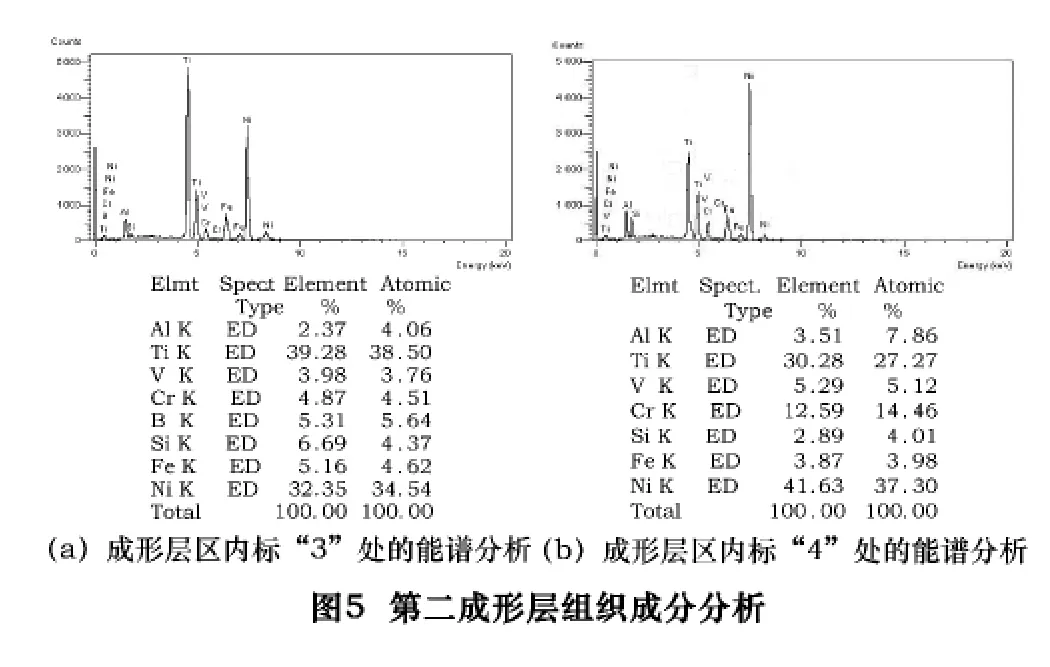

图4为第二成形层组织照片,成形层组织内均匀分布着球状颗粒(TiC)和块状相(Ni3B),成形层组织均匀细小。可以看到TiC颗粒间合并生长的趋势,随Ni体积分数的继续增多,TiC颗粒继续减小,Ti金属作为基体连续相逐渐被Ni基所取代。TiC颗粒之所以伴随Ni体积分数的增多而减小,是因为随着Ni体积分数的增多,C原子的扩散距离变大,导致C原子扩散到已生成的TiC颗粒表面的阻力增大,从而阻挡了TiC颗粒的进一步长大。图5为第二成形层组织能谱分析结果。Ti中固溶了大量的Ni、Cr等元素,成形层中的β-Ti(Cr)是在激光快速熔凝过程中形成的亚稳相。对于“4”处的能谱分析,Ni元素的含量已经略微超过了Ti元素的含量,总体第二成形层内Ni和Ti元素的含量大体相当,相互熔融和浸润。

图6为第三成形层组织照片,TiC颗粒形貌转变为球形或准球形。由于大量Ni基的存在,TiC颗粒完全被Ni液包覆,TiC晶体生长的各向异性被抑制,需要通过固态扩散生长,生长速度缓慢,不易分枝及选择性生长。同时TiC晶体顶角与棱边易于溶解于Ni液中,晶体的溶解和析出过程是共存的,但不是简单的相反的过程,晶体溶解时,溶解速度是随方向逐渐变化的,而晶体析出时,生长速度随方向的改变而突变,因此TiC颗粒形貌表现出球形或准球形的混合形貌。熔覆层中有大量的粗大相存在,主要由γ相(Ni-Cr)固熔体及 Fe、C、Ni、Si、Cr等元素形成的化合物组成。图7为第三成形层中组织成分分析结果,基体元素转变为Ni为主,基体里熔融浸润着TC4的组成元素——Ti、Al和 V。

从图7各元素能谱扫描中可以清晰地看到,从基体侧到成形层区,Ti元素含量的逐渐减少,Ni元素含量的逐渐增加,对于主要元素Ni和Ti基本呈现出相反趋势连续变化,体现了材料的材质的变化分布情况。从这两种元素的含量变化分析,材质大体呈现梯度变化,并且没有出现台阶式的层间突变,这是由于激光快速成形技术使层间结合区存在相互渗透、稀释的特点决定的,也是采用激光快速成形技术制备功能梯度材料时,可以充分达到设计要求的优势及有利的保障。

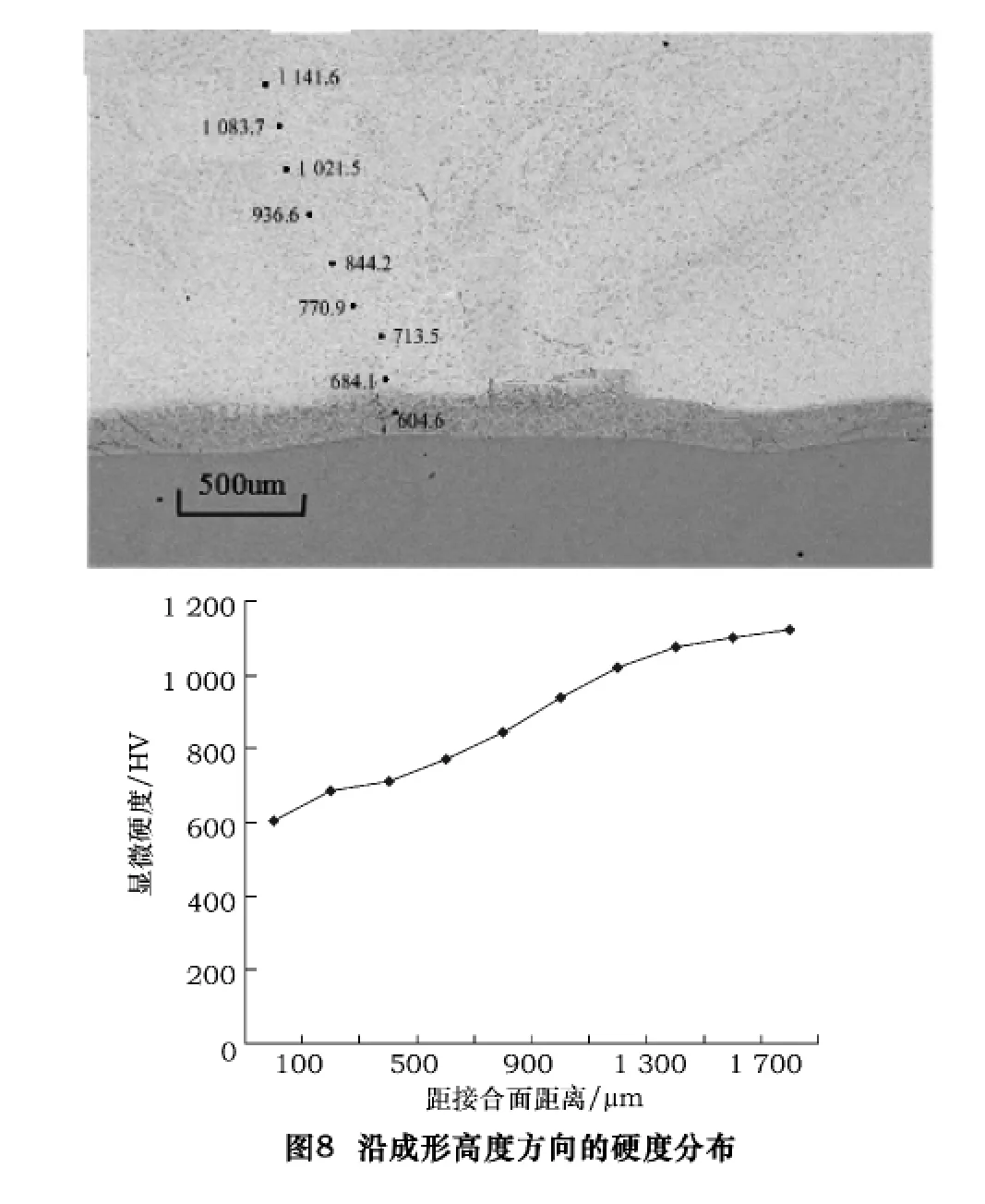

图8是成形层的显微硬度值测量分布图。熔覆强化层材质的显微硬度值呈现梯度分布特征,第一成形层的硬度上升缓慢,第二成形层内硬度有了大幅度的上升,而在第三成形层内,硬度的上升趋势又很缓和,硬度上升变化很不明显。这是由于Ni金属相和TiB+TiC相的硬度相差很大,从显微组织观察可以发现当Ni基的体积分数占成形层绝大部分时,TiC和TiB颗粒只占有很小的基体空间,此时硬度主要取决于Ni金属相(固溶度高),所以变化很缓和。第二成形层的主要相为TiB+TiC,且与Ni相比较相对较多,成形材料的硬度受到了TiC(陶瓷相)的影响,硬度出现了大幅度的提高,曲线斜率出现明显的变化。第一层内由于B和C元素稀少,硬化相TiB+TiC相对较少,主要为Ti基元素,所以硬度变化也较小。但就整体而言,无论是富Ni区还是富Ti区,材料的硬度呈现出了梯度上升的趋势,符合FGM性能梯度变化的设计要求。

3 结语

(1)采用合理的成形工艺参数,进行多种粉末的功能梯度材质的激光快速成形,可以制得组织致密、均匀、无气孔和裂纹的熔覆层,且结合区呈现冶金结合的良好的成形件。

(2)制备的成形件组织和性质沿成形高度方向是变化的,梯度层间界面结合良好,呈现了功能性能的连续过渡,优良地表现出宏观组织的不均匀性和微观组织的连续性。

(3)熔覆层的硬度均呈阶梯状分布,且强化层显微硬度明显提高,比基体材料硬度(410 HV)高2.5倍左右,明显提高了显微硬度,有效地提高了耐磨性。

[1]孙荣禄,杨德庄,董尚利,等.钛合金表面NiCrBSi激光熔覆层的组织与耐磨性研究[J].激光杂志,2001,22(1):38 -40.

[2]张春辉,马红岩,王茂才.钛合金表面强化新进展[J].钛工业进展,2003,20(4 -5):59 -52.

[3]陈赤囡,苏梅.TC9激光熔覆TiN涂层的组织与耐磨性能研究[J].北京航空航天大学学报,1998,24(3):253-255.

[4]张松,张春华,王茂才,等.Ti6Al4V表面激光熔覆原位自生TiC颗粒增强钛基复合材料及摩擦磨损性能[J].金属学报,2001,37(3):315-3201.

[5]Abboud J H,West D R F,Hibberd H.Property assessment of laser surface treated titanium alloys[J].Surface Engineering,1993,9(3):221-225.

[6]Sun R L,Mao J F,Yang D Z.Microstructural characterization of NiCrBSiC laser clad layer on the titanium alloy substrate[J].Surface and Coatings Technology,2002,150(2/3):199 -204.

[7]孙建军.TC4合金TiN激光表面合金化层的组织和硬度研[J].光学技术,2008,34(4):560 -561.