重型卧式车床尾座顶紧力及其传递扭矩的计算

马晓军 张 辉

(山东普利森集团有限公司,山东德州 253076)

重型卧式车床承载大,一般在 10 ~320 t[1],有的厂家可达500 t,故工件的装夹方式极为重要。短粗的工件可以悬卡,即工件一端由卡盘夹持,一端悬空;较长的工件,一端由卡盘夹持,一端由尾座顶尖顶紧,或使用中心架支撑。针对不同结构的工件或不同加工精度的要求,卡盘、顶尖、中心架可单独使用或综合使用。使用顶尖时,有的用两个顶尖直接顶紧工件进行车削,有的用两个顶尖顶紧工件后用卡盘夹持车削。顶紧力的大小直接关系到工件夹持的稳定性及车削精度。顶紧力太大容易造成机床磨损加快,顶紧力太小,工件夹持不稳,顶尖传递的扭矩不够。文献[2-3]报道了重型卧式车床尾座顶紧力的测力系统,文献[4-6]报道了行业内部通常采用的经验公式,根据不同工件重量选择不同顶紧力。

当工件一端由卡盘夹持传递扭矩,另一端由尾座顶尖顶紧时,采用文献[4-6]的经验公式计算顶紧力是可靠的。当工件两端由顶尖顶紧时,主运动扭矩由顶紧力产生摩擦传递扭矩,传递扭矩的大小决定了切削力的大小。采用文献[4-6]的分析过程分析传递扭矩是有局限性的,因为该经验公式已经将顶尖与工件接触上下表面的力合二为一。目前尚没有传递扭矩计算方法的报道。

1 顶紧力计算公式的推导

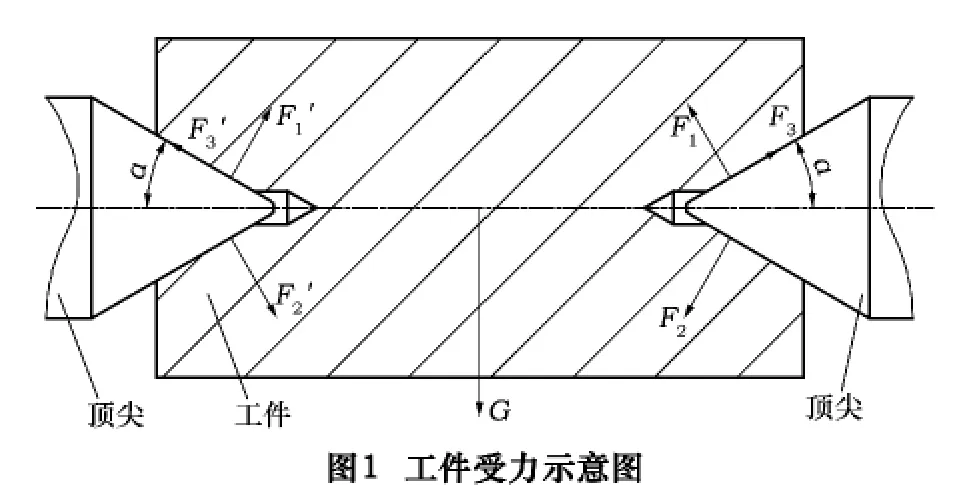

如图1所示,工件由两顶尖悬顶,工件重量由两顶尖承受,中心孔以A型为例,其他类型中心孔原理相同。将顶尖与工件接触状态由三维面接触简化为二维线接触,不考虑接触面积或接触长度对计算结果的影响。顶紧力传递扭矩的计算也采用相同简化模型。

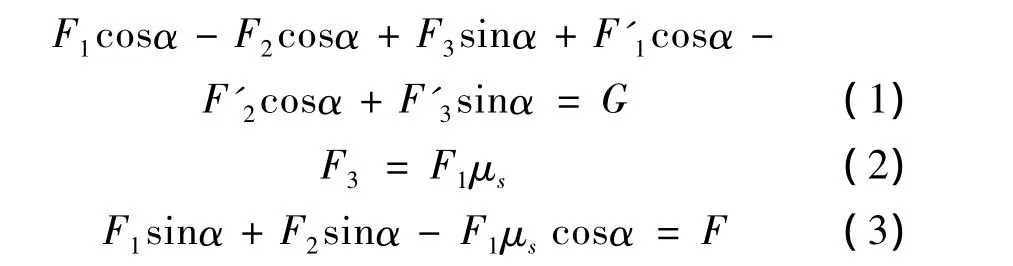

由静力学分析可得以下方程:

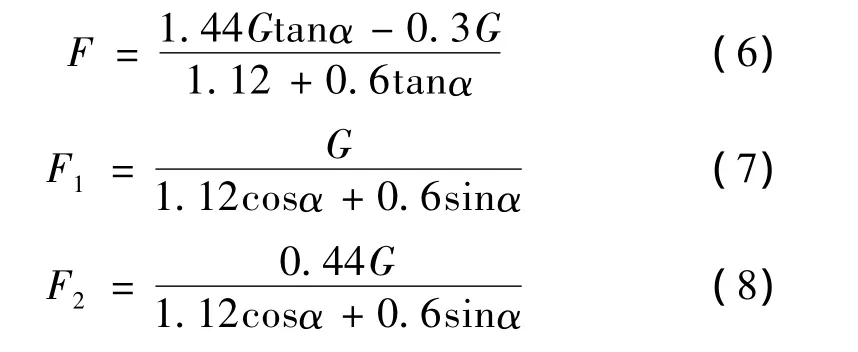

式中:G是工件重量;F是顶紧力;μs是静摩擦系数;α是锥顶半角。

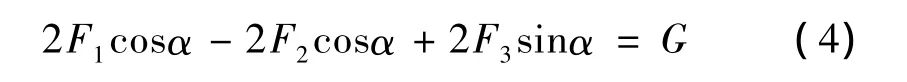

由静力学分析可知,F1=F'1,F2=F'2,F3=F'3,式(1)可简化为:

由代数常识可知式(2)、(3)、(4)没有精确解。为此,取行业经验数据,使用60°顶尖,即α=30°时,选用工件质量G=10 t,顶紧力F=3.6 t,取静摩擦系数μs=0.3,代入式(3)、(4)得:

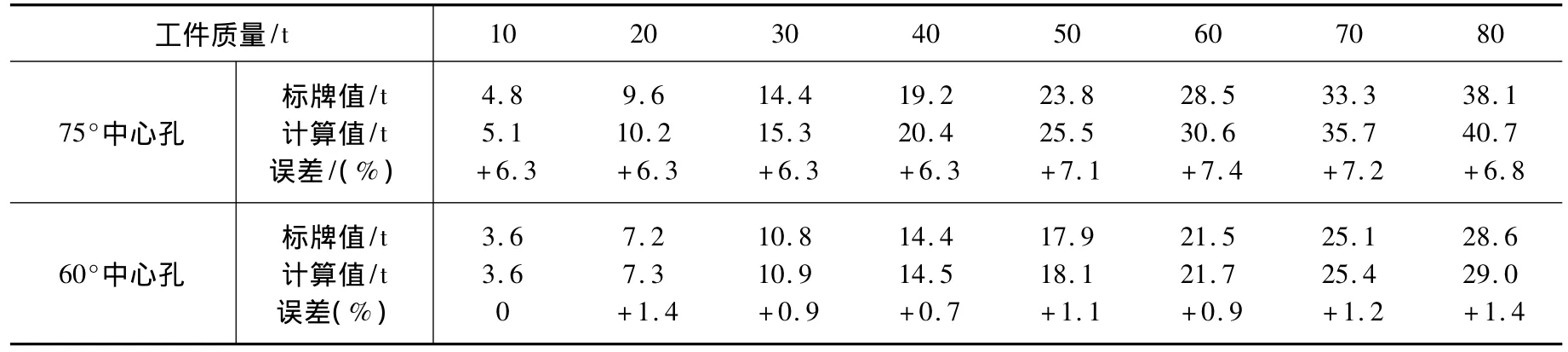

表1 顶紧力F计算值与标牌值

表2 75°中心孔顶紧力与传递扭矩

由式(2)~(5)得:

2 顶紧力传递扭矩计算公式的推导

如图2所示,第一象限中工件与顶尖接触线为L1,第四象限中工件与顶尖接触线为L2,L1与L2研究方法相同,其中,c= -e,b= -f。

以L1为研究对象,其直线方程为:

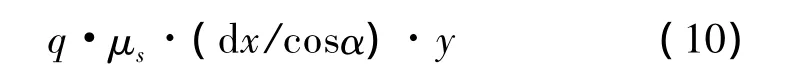

由微分几何可得图2中微分区域对x轴的扭矩为:

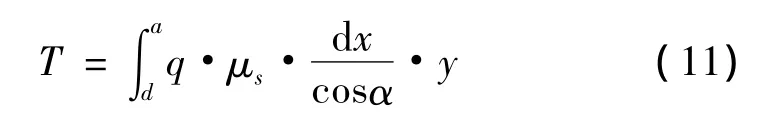

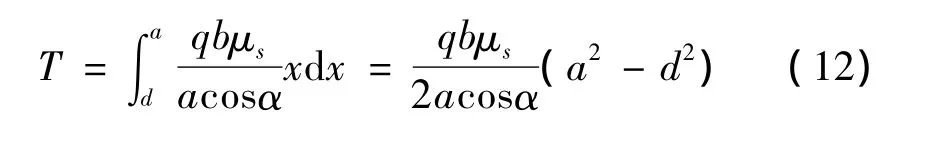

式中:q是线载荷;μs是静摩擦系数;α是锥顶半角。由积分几何可得L1对x轴的扭矩T为:

将式(9)代入式(11)解得

3 计算实例

3.1 顶紧力计算

以60°、75°中心孔为例,不同工件重量按式(6)计算顶紧力F,与笔者厂标牌值比较结果见表1。60°中心孔对应顶紧力,计算值误差小于+1.4%,75°中心孔对应顶紧力,计算值误差小于+7.4%。具体标牌值,各厂因经验公式取值略有差别,标牌值取值在10%内变化,但对机床使用没有影响。

3.2 顶紧力传递扭矩的计算

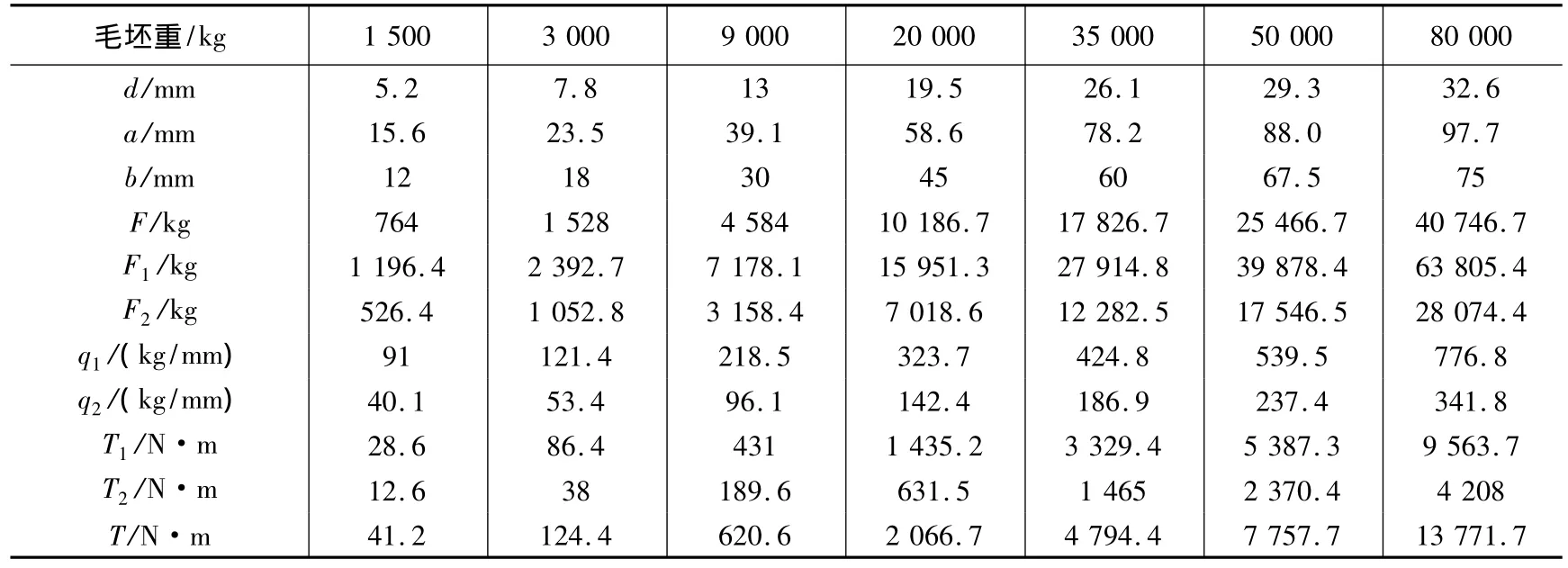

以75°A型中心孔为例,表2列出了不同质量对应不同中心孔的尺寸,按式(6)、(7)、(8)、(12)计算了对应顶紧力与传递扭矩。

表 2 中,q1是L1段的线载荷,q1=F1/L1,q2是L2段的线载荷,q2=F2/L2,T1是L1段对x轴的扭矩,T2是L2段对x轴的扭矩,T=T1+T2,μs取 0.3。

4 结语

以顶紧力经验公式结论为边界条件,推导了顶紧力及其分力、顶紧力传递扭矩的计算公式,以60°、75°中心孔为例进行了计算,为机床切削工艺的编写及机床设计提供了理论依据。

[1]国家机械工业局.JB/T 3663.2-1998重型卧式车床参数[S].

[2]胡占军,樊志涛,饶润峡,等.重型卧式车床尾座液压夹紧系统的改造[J].制造技术与机床,2009(7):104-105.

[3]薛红睿.重型卧式车床尾座顶紧力测控装置的研究[J].制造技术与机床,2010(12):130 -131.

[4]高明月,王金龙.CK61100HX30/10Q数控高速卧车尾座测力机构[J].机械工人,2005(11):39.

[5]刘秀芳,许磊.重型卧式车床尾座测力机构的设计[J].齐齐哈尔大学学报:自然科学版,2011(4):72.

[6]黄昱,徐立国,李清泉.重型卧式车床尾座测力机构的设计[C].2002年黑龙江省机械工程学会年会论文集,2002:29.