基于PartMaker的多任务车铣复合加工编程

章伟涌 周旭丹 程 萍

(绍兴职业技术学院,浙江绍兴 312000)

多任务车铣复合加工机床,是指同时拥有车削和铣削的功能,多主轴,多刀塔,材料在多工位加工,无需人工而材料自动从一个主轴转移到另一个主轴,毛坯从一端进入,工件从另一端出来的机床,根据机床的不同还包括其它各种附件运动,因其一次性装夹完成全部或大部分加工工序,可实现复杂精密工件的加工。但是,复合机床给数控加工编程带来了非常大的难度。

目前,国内车铣复合加工程序的编制,主要靠CAM软件和手工结合方式,编程效率很低。通用CAM软件存在的局限和不足,也无法完成车铣复合加工编程要求。英国Delcam公司PartMaker专业数控编程软件的TurnMill模块,支持多主轴、多刀塔复合机床,为解决多任务复合加工编程提供了新的途径。以下通过一个工件来讲解PartMaker多任务复合加工编程方法。

1 PartMaker软件特点

PartMaker2011软件是英国Delcam公司针对高端机床开发的编程软件,PartMaker基于工艺知识库的材料库,刀具库,用户可以为任何加工策略(如:车削加工、轮廓加工、开槽、螺纹切削、切断等)自动选择车削、铣削刀具、开槽刀具、螺纹刀具等。这使编程过程可以更快更简便地完成。

其次PartMaker的“Divide and Conquer”编程策略将复杂的工件表面分解成一系列的平面和简单表面,在不同的FACE窗口实现如车削、平面铣削和柱面加工等的单独编程,从而实现复杂工件加工编程。Part-Maker中多坐标系统的定义,使用户能更方便地在不同部件间或同一部件的不同面间加工曲面。在编辑圆柱形曲面时,“面平面”可以“包裹”或“展开”方式显示。用户随后可指定要加工槽或是展开几何形体而铣削圆柱体[1]。

2 工件加工编程

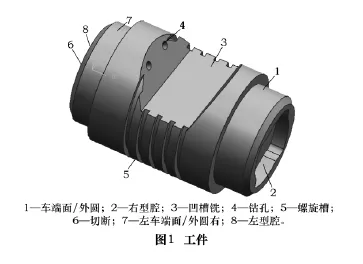

首先通过导入一个工件建立操作。启动PartMaker/TurnMill模块,选取主菜单“文件”子菜单“输入”,在弹出窗口中选择“X_T Parasolid Transmit txt文件…”文件格式,将工件模型加载进来(如图1)。从产品分析工件端面和外圆用车削加工,其他部分可用铣削和钻削加工,在多任务复合加工机床上,通过一次性装夹就能完成该工件全部工序加工[2]。

机床主轴侧夹持下,完成工件的部分车削,铣削右端面型腔、柱面凹槽面和柱面螺旋槽,钻孔。在副轴牵引夹持下,完成工件左端部分车削和左端面的型腔铣削。工件避免了多次装卸获得了更高的位置加工精度。

2.1 工件特征面名称

PartMaker材料库和刀具库的管理,为任何加工策略自动选择刀具,计算进给和转速,切削间距和切削深度。在主菜单“文件”中选择“打开材料文件”,选择I-ron_duc.mdb材料数据库文件。选择“工件管理”主菜单下“材料”,弹出“材料文件”图表窗口,工艺数据按操作类型自动计算。

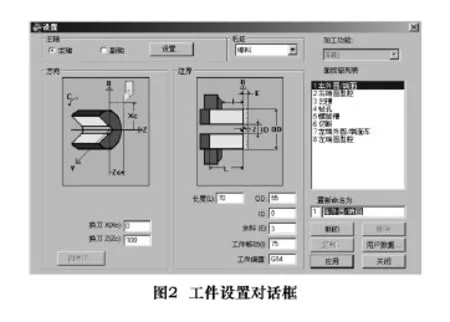

根据PartMaker的编程策略,点击主菜单“查看”子菜单“设置”,弹出“设置”对话窗,设定毛坯棒料、长度和直径。

在主菜单“查看”子菜单“设置”对话窗,点选“主轴”和选择“加工功能”列表中的功能选项,在“面视窗列表”文本框中,将工件表面分解为一系列平面和表面,新建工件特征面名称如下(如图2):

①车外圆和端面

②右端面型腔

③钻孔:槽面钻孔

④凹槽:铣削柱面上凹槽面

⑤螺旋槽:柱面螺旋槽铣削加工

⑥切断:切断

点选“副轴”,在“面视窗列表”文本框中,继续建立工件轮廓特征面如下:

⑦左端外圆/端面车

⑧左端面型腔:左端面型腔铣削

2.2 外圆车削

PartMaker根据“面视窗列表”所建的面名称,在各个面窗口单独编程建立刀具路径。双击“面视窗列表”框中的“外圆/端面车”进入车削编程窗口操作如下:

在面视窗列表中选择“圆柱面”,在主菜单“实体”下选取“提取车削几何体”,弹出“提取车削几何体”对话框,直接点“接受”按钮,建立车削特征。

用左侧工具条“定义轮廓”工具,点取车削特征曲线加工起点和终点,建立车端面和车外圆的刀具路径。在主菜单“工件特征”下选择“新的轮廓特征”,出现“轮郭组参数_车削”窗口,切削参数可选择默认或用户修改调整:刀具编号,刀具半径补偿,刀具材料,刀架选择等。选勾粗加工和精加工。精加工余量:每刀切深和退刀量。

在主菜单“工件特征”子菜单下“检查每一刀具路径”,生成车削加工刀具路径(如图3)。

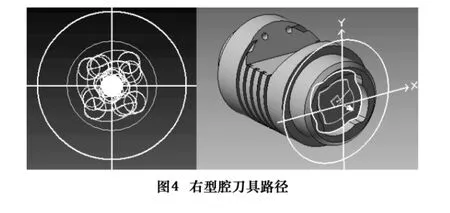

2.3 型腔铣削

在“面视窗列表”中选择“右端面型腔”,双击右端面型腔底面,弹出“曲面信息”窗口,点击“转换平面几何体”,提取右端面型腔几何体特征和型腔深度。用左侧工具条“定义轮廓”工具,点取端面型腔特征曲线,在主菜单“工件特征”下选择“新的轮廓特征”,弹出窗口中循环类型选“型腔铣削”设定切削参数。在主菜单“工件特征”子菜单下“检查每一刀具路径”,显示型腔铣削路径(如图4)。

2.4 凹槽面铣削

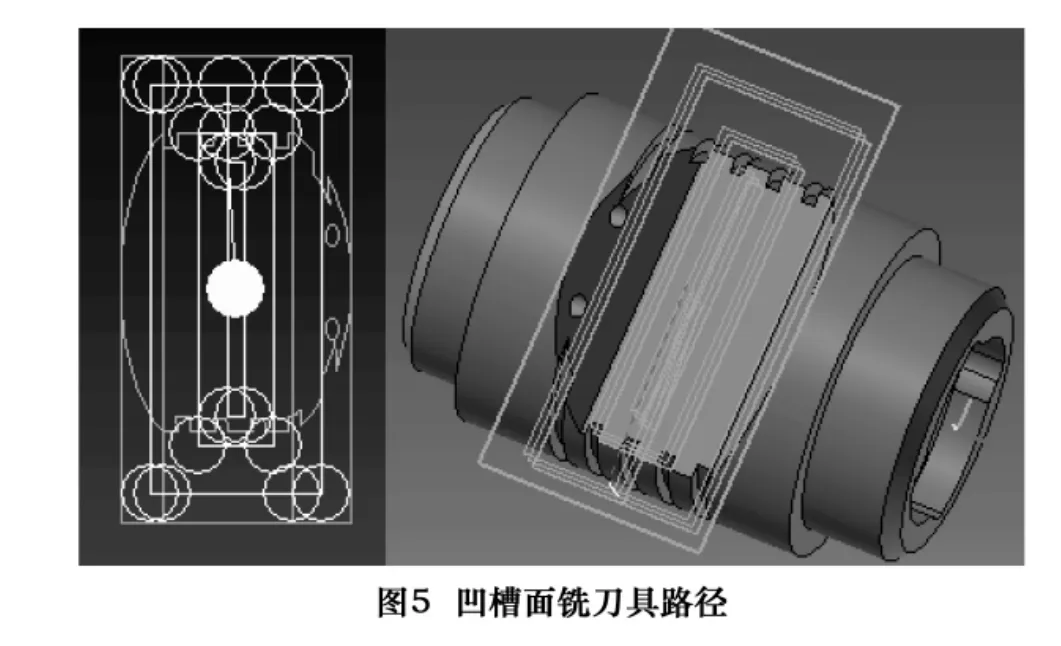

在“面视窗列表”中选择“凹槽”,双击凹槽面,弹出“曲面信息”窗口,点击“转换平面几何体”,通过实体提取凹槽面_左深度信息,通过“定义轮廓”工具,建立柱面凹槽铣削刀具路径(如图5)。

2.5 钻孔

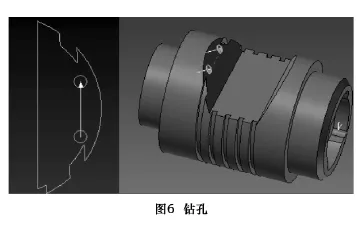

在“面视窗列表”中选择“钻孔”,主菜单选择“新的孔组”,通过实体提取孔特征信息,通过“定义轮廓”工具点取两孔中心,建立孔钻削刀具路径(如图6)。

2.6 螺旋槽铣削

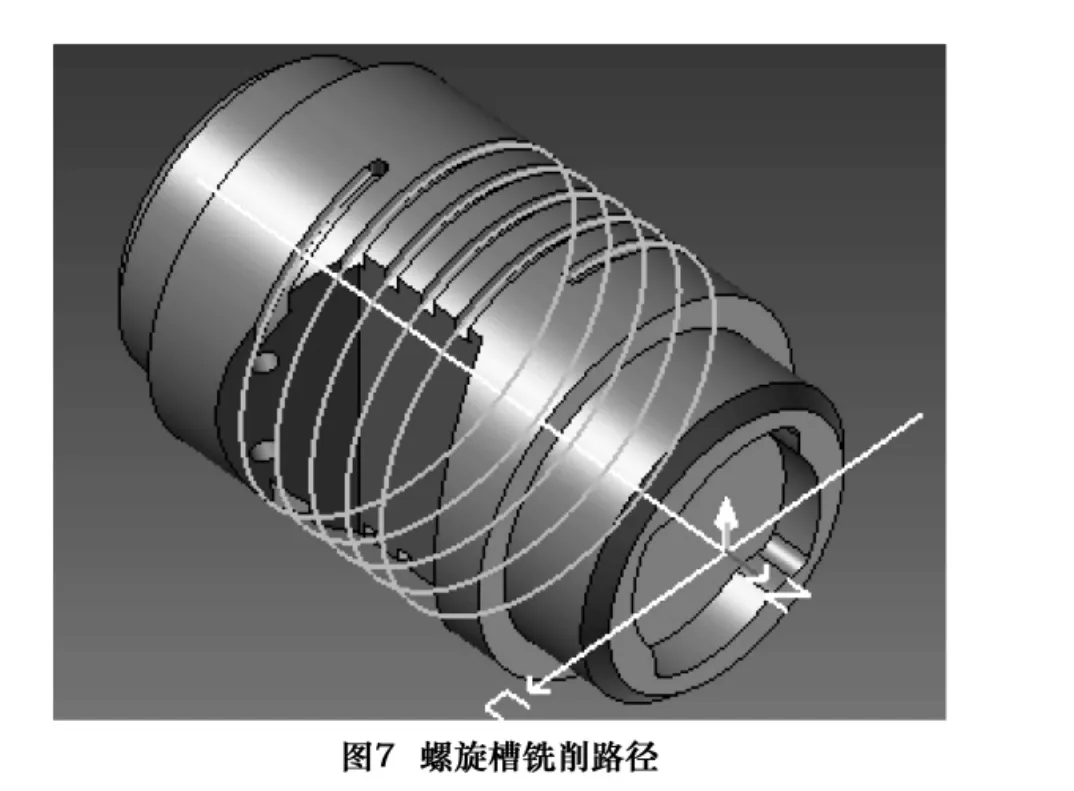

在“面视窗列表”中双击选择“螺旋槽”,在“实体”主菜单下的“包裹圆柱面平面”上,建立螺旋槽的一条螺旋特征曲线(如图7)。通过“定义轮廓”工具,点取螺旋特征曲线生成螺旋槽铣削刀具路径。

2.7 切断

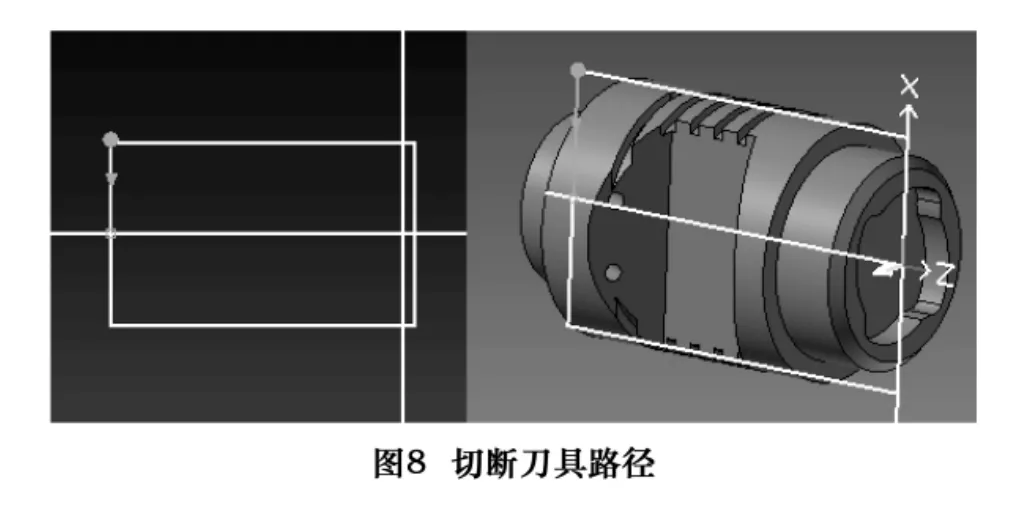

在“面视窗列表”中双击选择“切断”,在主菜单选取“工件特征”下的子菜单“新的轮廓特征”,出现“轮郭组参数”在循环类型选取“切断”单击“应用”,模型特征上自动生成切断刀具路径(如图8)。

2.8 副轴设置

切断后选择主菜单中“加工优化”下的“插入材料控制处理”,在弹出窗口使用从主轴转移到副轴,设定夹持距离。

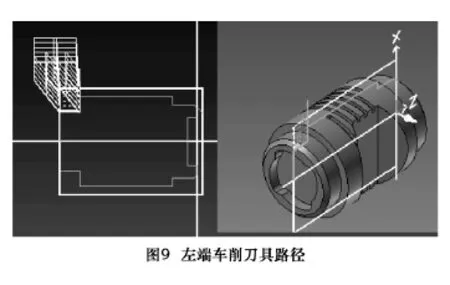

同理,选择在“面视窗列表”所建的“左端外圆/端面车”名称,在出现窗口建立副轴夹持工件的车削路径(如图9)。

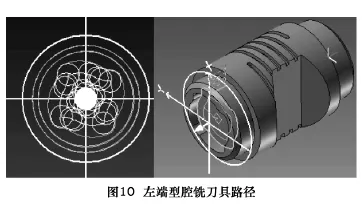

在“面视窗列表”所建的“左端面型腔”名称,在出现窗口建立副轴夹持工件的左端面型腔铣削路径(如图10)。

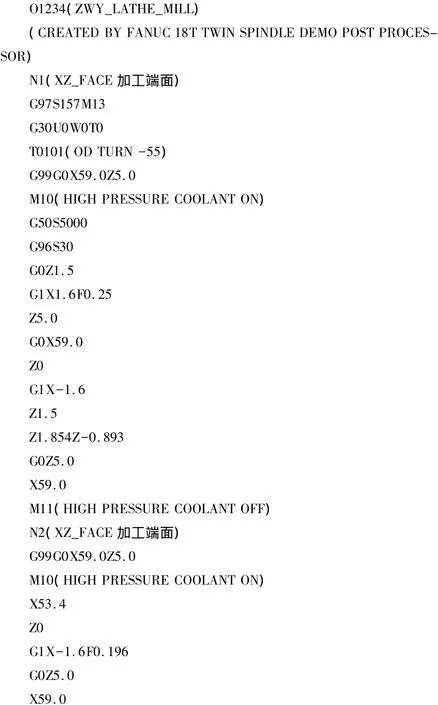

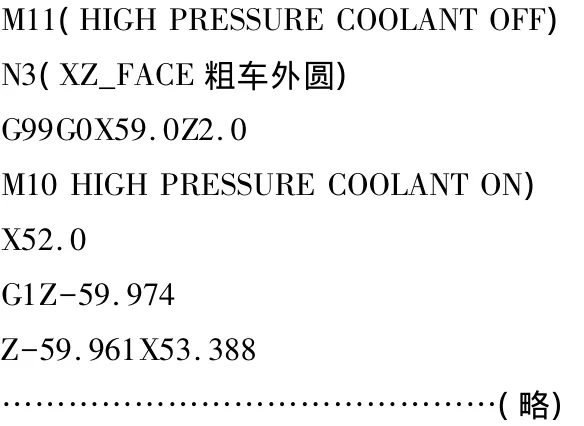

3 生成NC代码

PartMaker通过“加工优化”产生加工表单后,选择“产生NC程序”子菜单,生成工件全部加工程序,其中部份NC代码如下:

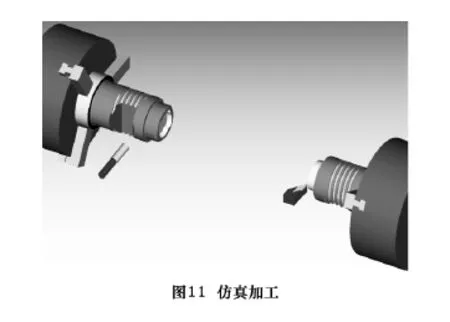

4 仿真加工

PartMaker提供虚拟机床加工仿真。选择主菜单“仿真”下“仿真选项”子菜单,在弹出对话框窗口中选勾“循环仿真”,点击“确定”开始仿真加工。左侧卡盘是主轴侧夹持工件进行部分特征的加工仿真,右侧卡盘是副轴侧夹持工件的部分特征加工仿真(如图11)。

5 结语

PartMaker一次性装夹高效、高质量地获得了工件完整程序代码的编程方法,有效地降低了生产成本,缩短加工周期,取得了更高的加工精度。

[1]PartMaker TurnMILL多轴车铣复合中心编程系统[DB/OL].www.delcam.com.cn.2011.

[2]Delcam Partmaker编程在瑞士型车床和车铣复合机床上的广泛应用[DB/OL].华强电子网,2011-08-29.