一种机械传动式数控车床对刀仪的设计与应用

吴新腾

(常州机电职业技术学院模具系,江苏常州 213164)

数控车削具有高效率、高精度的现代化制造特点,因此数控车床在机械制造业应用越来越普及,数控车床要实现多把刀具的自动加工,就必须进行刀具补偿值测量,补偿值可采用对刀仪测量,目前数控车床对刀仪主要有两种:一种是数控车床厂家配备对刀仪,该对刀仪成本太高,一般只有全功能数控车才配备;还有一种是利用机电一体化的车床对刀仪,结构较复杂,稳定性不好,使用不方便,推广难度大。因此目前很多数控车床没有对刀仪,对于没有装备对刀仪的数控车而言,对刀是一件比较繁琐的事,通常采用试切方法对刀,其缺点:效率低,精度不高且对工件有破坏。

本对刀仪设计目的是设计一种原理简单,使用方便,稳定性好,精度高,成本低的对刀仪;从而提高对刀效率,同时有利于推广。

1 数控车对刀原理分析

所谓对刀,就是在数控车床进行切削加工之前需要确定每一把刀具的刀位点在工件坐标系相对于数控车床机床坐标系中的位置,也就是求刀偏值。目前数控车床常用对刀的方法有试切对刀法、专用对刀仪对刀和自动对刀法等。

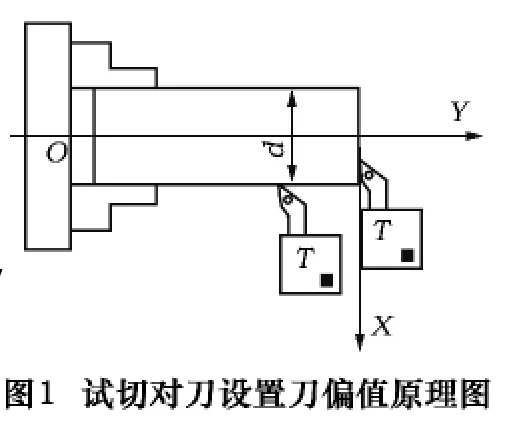

(1)试切对刀法对刀前,应先进行手动机床回参考点操作。然后按图1所示,将一工件毛坯夹持于卡盘上,将工件端面车一刀,利用数控系统补偿值测定功能测量Z向补偿,同样外圆试车一刀,用千分尺(或游标卡尺)测量出外圆直径d,设定X向补偿;其他刀具采用同样方法测量。试切法对刀优点是无需特殊对刀工具,缺点是操作繁琐、效率低、精度不太高。

(2)专用对刀仪对刀

这种方法是借助专门的对刀仪器来找准刀具刀位点相对工件的位置,这种方法需配置对刀仪等辅助设备,成本较高,但是可以提高对刀的效率和对刀的精度,一般只有全功能数控车才配备。

(3)自动对刀

这种方法是利用数控车床本身具有刀具检测功能,自动精确地检测出刀具在各个坐标方向的长度,并自动修正刀具补偿值,采用这种方法进行对刀,可以提高对刀的效率和精度。安装自动对刀系统,机床的成本高,并且数控车床应具有刀具自动检测辅助功能,只有高档型数控车床才具备。

2 对刀仪整体设计

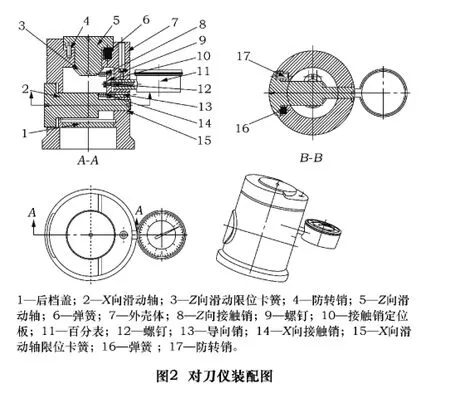

本对刀仪基本原理是结合试切对刀方法,利用百分表读数方便、准确、精确度高(0.01 mm)的特点,把刀具的X、Z轴方向上的机械移动通过百分表显示出,并与基准尺寸对比,测量刀具X、Z补偿值,从而实现对刀。如图2所示,当刀尖接触Z向滑动轴5后,刀具在Z向的移动通过Z向滑动轴推动Z向接触销8,其移动量由百分表11显示出来;同样当刀尖接触X向滑动轴2后,刀具在X向的移动通过X向滑动轴2推动X向接触销14,其移动量由百分表11显示出来。

该对刀仪采用三维CAD/CAE/CAM软件(UG)进行三维参数化装配设计。

3 对刀仪的关键零件设计

3.1 外壳体

外壳体是对刀仪的基体,是对刀仪的主要结构件,对刀仪的主要精度取决于外壳体,因此其外径、Z轴、X轴导向孔以及连接孔均有较高的精度要求,如图3。

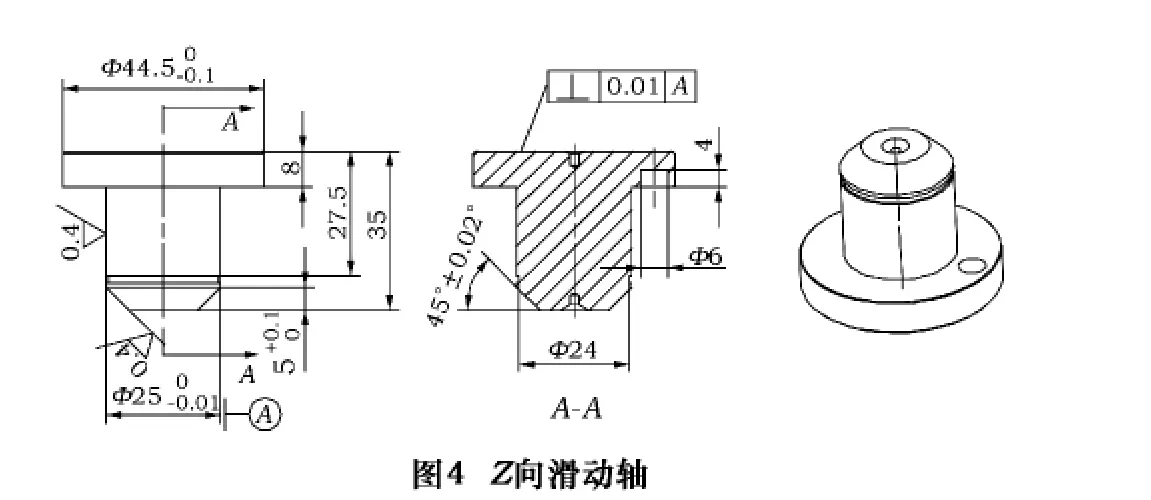

3.2 Z 向滑动轴

Z向滑动轴通过φ25 mm轴与外壳体φ25 mm孔配合导向,由45°圆锥面传递到百分表,其具体尺寸及要求如图4所示。

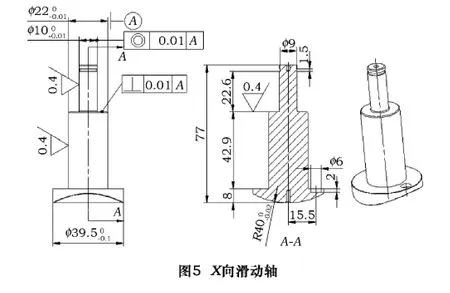

3.3 X 向滑动轴

X向滑动轴通过φ22 mm轴与外壳体φ22 mm孔配合导向,由台阶面传递到百分表,其具体尺寸及要求如图5所示。

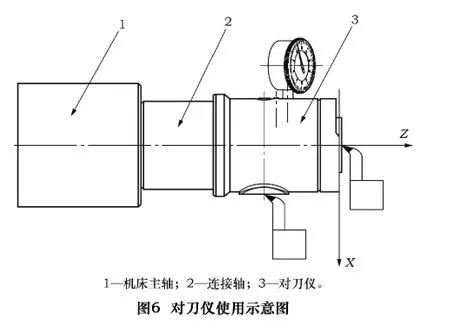

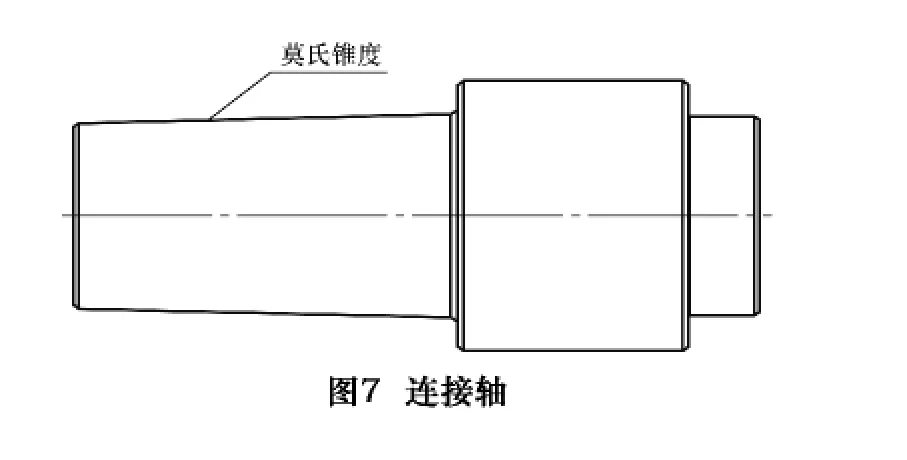

4 对刀仪的应用

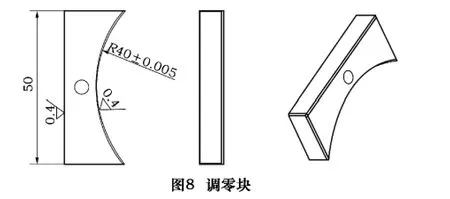

对刀仪在数控车床的应用如图6所示:通过连接轴(图7)把对刀仪(图3)与机床主轴实现同轴装配(连接轴的莫氏锥度与机床主轴的莫氏锥度配合),确保对刀仪与机床主轴同轴精度不超过0.01 mm,利用调零块(图8),分别以对刀仪上端面(平面)为基准设定Z向运动百分表调零;再以对刀仪外圆为基准设定X向运动百分表调零,然后即可测量车刀X、Z方向刀具补偿值。其测量过程如下:

①Z向:利用数控车床的手动方式(Handle)或点动方式(Jog)移动X、Z轴,使车刀刀尖靠近与Z向滑动轴,降低移动速度(每隔0.01 mm)让刀尖与Z向滑动轴接触后,刀尖Z移动使得Z向滑动轴运动,推动Z向接触头移动,从而推动百分表运动直至零,即可设定Z向相对补偿值;车刀Z向后退离开,弹簧把Z向滑动轴弹回原位;为测量下一把刀做好准备。

②X向:同样利用数控车床的手动方式(Handle)或点动方式(Jog)移动X、Z轴,使车刀刀尖靠近X向滑动轴,降低移动速度(每隔0.01 mm)让刀尖与X向滑动轴接触后,刀尖X移动使得X向滑动轴运动,推动X向接触头移动,从而推动百分表运动直至零,即可设定X向相对补偿值(80 mm);车刀X向后退离开,弹簧把X向滑动轴弹回原位;为测量下一把刀做好准备。

③同样方法测量其他刀具的补偿值,全部刀具均测量完成后,把连接轴与对刀仪从机床主轴中卸下,装上实际加工工件,测出实际工件端面相对于对刀仪端面Z向偏移值,并该值输入加工坐标系(G54)中。及完成对刀,即可实现自动换刀加工。

5 结语

本对刀仪(专利号为201120415669.9)具有以下优点:(1)相对与机电一体化对刀仪而言,工作原理简单,结构简单,稳定性好,精度高,成本低;(2)安装方便,采用莫氏锥度与机床主轴莫氏锥孔实现同轴装配;(3)使用方法与试切法相似,易掌握;(4)即可测量车刀的X、Z向偏移值,同时也可用于加工中心(或数控铣)测量刀具的长度补偿值。

在数控车床上运用本对刀仪进行对刀,只需将对刀仪通过连接轴同轴安装在车床主轴上,并可测量出每把车刀的刀补值。本对刀仪对刀过程减少了大量的人工操作,同时对工件无损坏,从而提高对刀效率,对刀精度。

本对刀仪在学院学生数控车床、加工中心实习时进行应用,取得较好的使用效果,下一步将面向企业推广。

[1]易洋.基于数控车削的自制对刀仪的设计与运用机械制造与自动化[J].机械制造与自动化,2008(5).

[2]左家圣,左旭坤.数控机床自动对刀仪的设计[J].中国设备工程,2006(12).

[3]陈光明,吴洪彬.数控车床的对刀原理及对刀方法[J].机床与液压,2002(13).

[4]吴舒风,邵吉林.数控车床对刀方法分析及应用[J].科技传播,2011(6).