T型槽专用铣床的设计与应用

王永明 林树海 朱宝明 宁秀月

(沈机集团昆明机床股份有限公司,云南昆明 650203)

近年来,国内核电、水电、风电、大型船舶等加工设备均在向大型化及巨型化方向发展,众多的机床生产厂家都在研发大规格、高负载、重切削的数控铣镗床。大型精密数控回转工作台属机床的特殊附件,与数控落地铣镗床等主机配合使用,能够扩大主机的加工范围,提高加工效率。为满足市场和用户的要求,公司研发出了大型精密数控回转工作台系列产品,工作台台面尺寸范围为2 m×2 m~4 m×5 m。

因工作台的尺寸较大,只能在大规格的数控龙门镗铣床上加工,在加工过程中发现T型槽的铣削耗费时间较多,是工作台的加工瓶颈之一。台面不同,T型槽的粗加工需要的时间也不一样,大约在30~64 h之间。由于长时间占用关键设备造成加工成本较高,为此提出设计成本较低的T型槽专用铣床来替代关键设备(大型数控龙门镗铣床)进行T型槽的粗加工。一方面降低加工成本,另一方面避免使用关键设备进行粗加工。

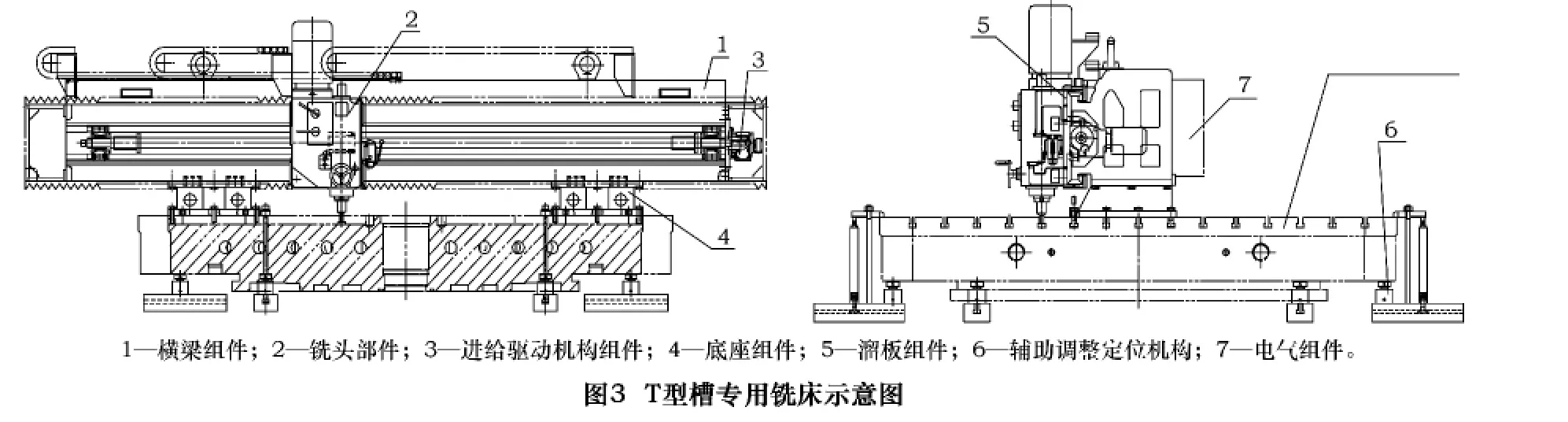

1 T型槽专用铣床的整体结构设计及分析

1.1 工作台的结构特点

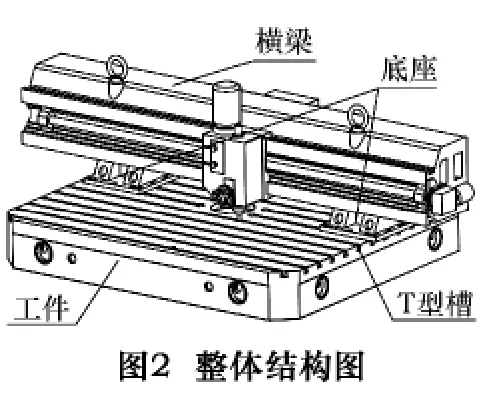

工作台由HT300铸造而成,重量多在35 t以上,外形尺寸2 m×2 m~4 m×5 m;T型槽槽距均为250 mm;T型槽尺寸为36H9 mm×71 mm×58 mm×25 mm;T型槽长度2~5 m。

1.2 工作台加工工艺分析

我们所关注和需解决的是工作台T型槽的粗铣,工艺为粗铣36H9 mm直槽至31.9±0.1 mm,铣底部T型部分58 mm×25 mm槽至尺寸,如图1。

粗铣直槽使用刀具为φ31.9 mm 四刃合金立铣刀,切削用量为:转速270 r/min,进给量0.63 mm/r。

铣底部刀具为φ58 mm六刃合金T型槽铣刀,切削用量为:转速120 r/min,进给量0.6 mm/r。

1.3 T型槽专用铣床的方案确定

首先要在解决铣床整体结构稳定性的同时要求设计合理、结构简单、使用方便,总体方案作如下考虑:

为降低专机成本,结构尽量简化,采用无床身短立柱结构,专机直接安装在工件(即工作台)上进行加工;为简化设计,铣头部分直接整体外购。

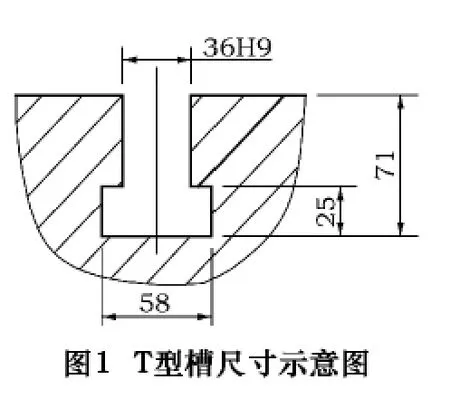

整体结构采用龙门框式结构,即横梁加两底座形式(图2),尽量降低两底座的高度,以提高稳定性;横梁通过底座置于被加工工件大面上用螺钉紧固,使工件与铣床连接成整体,有效增强刚性及减小振动。

灰口铸铁具有良好的减振性和耐磨性,其减振能力为钢的5~10倍,且耐磨性比钢好,是制造机床床身、机座的好材料[1],故横梁与底座采用HT250材料铸造。

1.4 关键部件设计及参数确定

根据平时的切削用量情况,各关键部件的选择如下:

(1)主运动与垂直进给运动:采用山东高密德阳机械有限公司X40-6S-11 kW规格的铣头,主运动为六级转速79~336 r/min,φ190 mm主轴套筒行程100 mm,采用手动方式移动,能满足大型工作台工件T型槽加工垂直进给的要求。

(2)横向进给:选用SEW KAT67CV100M4型减速电动机,0~1 000 mm/min无级变速驱动,通过国产φ80 mm滚珠丝杠副传递给拖板来实现横向进给。

(3)根据机床使用范围、切削力及丝杆传动、摩擦力等要素进行验算,确认主电动机功率为11 kW,进给电动机功率为3 kW。

以加工31.9 mm×71 mm×58 mm×25 mm规格T型槽为例验算过程如下:

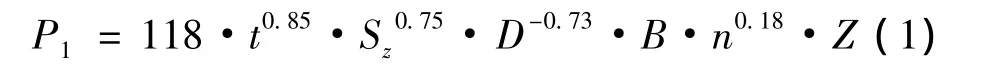

①用φ31.9 mm合金铣刀粗铣直槽时的主切削力及力矩计算

已知:n=270 r/min,f=170 mm/min,t=23.7 mm,Sz=0.16 mm/齿,D=31.9 mm,B=31.9 mm,Z=4

式中:t为切削深度;Sz为每齿进给量;D为铣刀直径;B为切削宽度;Z为齿数。

代入得P1=118·23.70.85·0.160.75·31.9-0.73·31.9·2700.18·4≈3 070 N

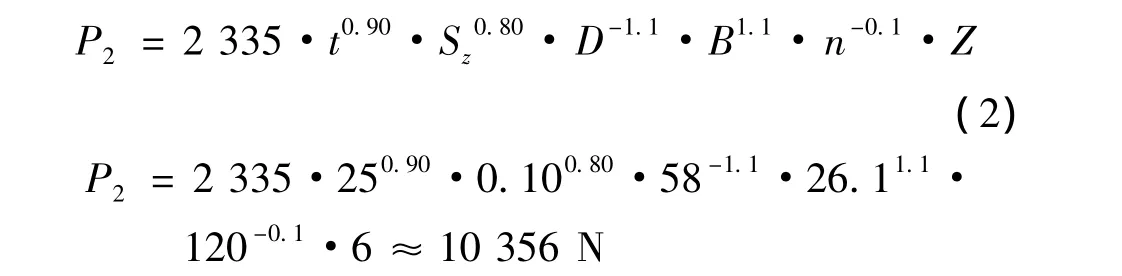

②用φ58 mm×25 mm三面刃T型槽铣刀铣直槽时的主切削力及力矩计算

已知:n=120 r/min,f=72 mm/min,t=25 mm,Sz=0.10 mm/齿,D=58 mm,B=26.1 mm,Z=6

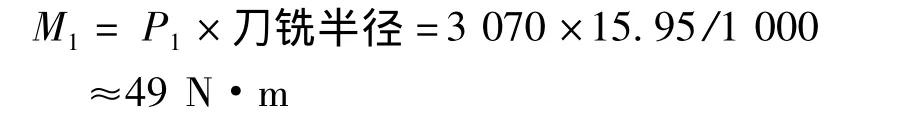

M2=P2×刀铣半径=10 356×29/1 000≈300 N·m

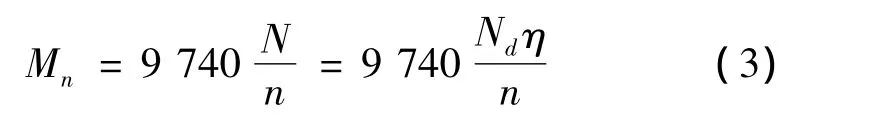

③主轴额定扭矩Mn计算

通常取常时间工作的最大载荷作为额定载荷,可按典型工作条件下的切削用量算出其切削力、切削扭矩或切削功率作为额定载荷[5]。

∵M2>M1

∴以M2来计算即可

已知:Nd=11 kW,n=120 r/min时

式中:Mn为主轴传递的扭矩;n为主电动机转速;N为主电动机传递的功率;Nd为主电动机功率;η为电动机至主轴的传动效率。

Mn>M2,完全满足扭矩要求。

④进给电动机的功率Nds的确定

一般机床的实际进给功率Nds远小于主传动功率,但由于进给系统的效率ηs很低(其原因在于:进给系统的传动件数量多,存在导轨、丝杆等滑动,摩擦副,以及因结构紧凑、一般轴较细长而刚性不足和因装配条件不佳所引起的蹩劲和不良摩擦条件等),故进给系统所需的传动功率(或电动机功率)与主传动电动机功率之比也不小的,对于铣床,其比值达20~25%。[3]

Nds=主电动机功率×25%=11 kW×25%=2.75 kW

∴取进给电动机功率=3(kW)>Nds,即可满足进给要求。

(4)横梁及底座参数确定

根据工件的最长5 m确定有效行程为5.2 m,考虑到拖板及防护装置等因素,设计横梁长为6 m,可以满足2~5 m长工作台工件T型槽的加工;另在横梁下部设计两底座进行横梁支承,可有效增强机床刚度和减小挠度变形的影响。

(5)专机的重心确定及吊挂平衡

利用Pro/E三维建模软件对零件进行建模、模拟装配确定机床重心,并确定相应的吊挂平衡位置基点。

(6)拖板、丝杆等润滑采用手动油泵润滑,并设置风琴式防尘装置。

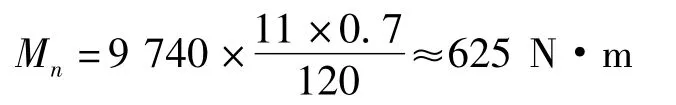

1.5 主要结构简介

如图3所示,T型槽专用铣床主要由横梁组件1、铣头部件2、进给驱动机构组件3、底座组件4、溜板组件5、辅助调整定位机构6、电气7等组件组成。

2 定位及夹紧

2.1 第一条T型槽加工的定位

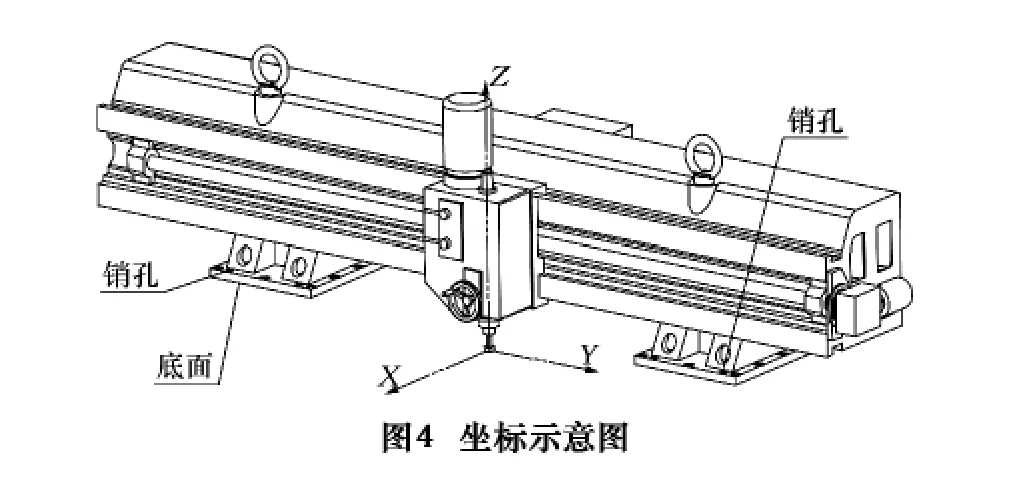

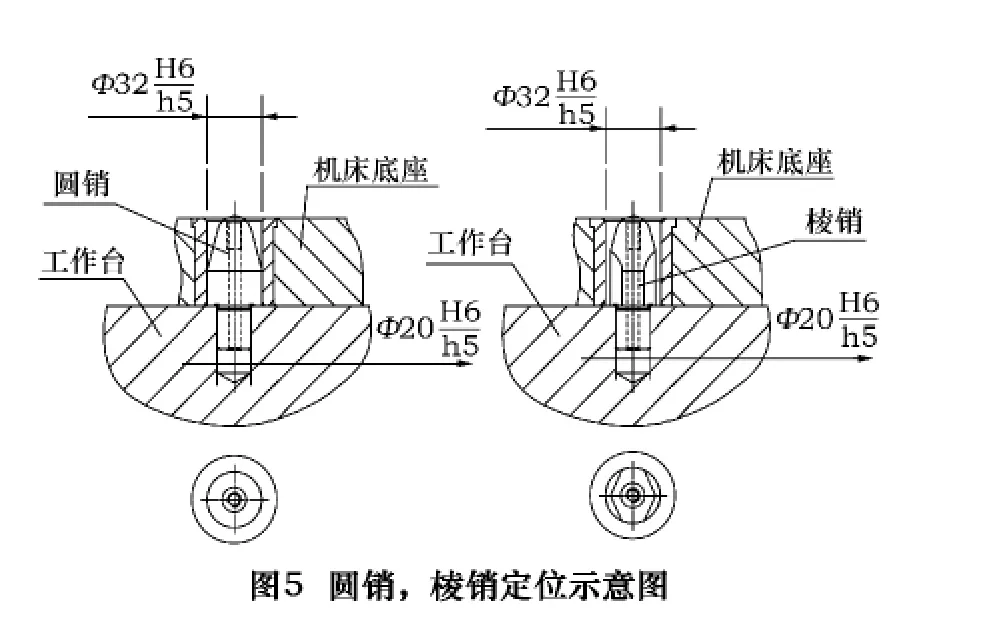

以工作台工件大面为定位基准面,基准面上安装工艺圆销、棱销为定位基准轴,以底座两定位孔相匹配,即一面两孔组合定位的定位方式[4-5],底座底面为第一定位基准,限制了Z移动、X转动、Y转动三个自由度,底座两个销孔为第二定位基准,限制了X移动、Y移动、Z转动三个自由度,实现六点定位(见图4、5)。

2.2 第一条之后T型槽加工的定位

以工作台大面为定位基准面,用已加工的T型槽为定位基准槽,底座底面为第一定位基准,限制了Z移动、X转动、Y转动三个自由度,底座两个销孔为第二定位基准,限制了X移动、Z转动两个自由度,实现可靠定位(见图6)。

2.3 夹紧

用螺钉把铣床底座与工作台工件大面紧固连接,起夹紧作用。

2.4 影响工作台T型槽槽距加工精度的定位误差计算分析

2.4.1 槽距定位误差计算分析

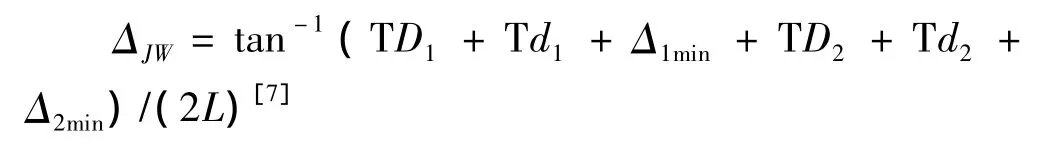

定位误差是由基准位置误差δ位置和基准不重合误差δ不重组成[6]。设计和定位基准均为工件大面,故无基准不重合误差;加工定位的公差取工件有关尺寸或位置公差的(1/3 ~ 1/5)[6]。工艺要求T型槽槽距误差0.10 mm内,则铣床定位误差在(1/3~1/5)×(0.10 mm)=(0.020~0.033 33)mm范围内,经过分析和研究,铣床两定位口距离3 940 mm,其基准位置误差对ΔD.W型槽距精度无影响,转角误差ΔJW将直接影响T型槽距精度,故在ΔJW=tan-1(0.020~0.033 33)mm/3 949 mm=(0.000 29°~0.000 48°)值范围内。

2.4.2 转角误差计算分析

两孔定位转角误差的计算分析如下:式中:TD1、TD2分别为两定位孔的公差;Td1、Td2分别为两定位轴的公差;Δ1min、Δ2min分别为两定位孔与定位轴间的最小间隙;L为定位孔间的距离。

定位孔与定位轴间的最小间隙:Δ1min=Δ2min=0

定位孔间的距离:L=3 940 mm

则 ΔJW=tan-12(0.016+0.011)/(2 ×3 940)=tan-16.85 ×10-6=0.000 39°经过分析计算:转角误差范在(0.000 29°~0.000 48°)范围内,满足精度要求。

为避免第一条之后以T型槽定位带来的误差,采用带锥度的插销定位即可消除(见图6)。

为避免T型槽加工产生累积误差,采用在工作台上划T型槽位置线,微调校正专用铣床的办法解决。

3 使用方法简介

(1)划加工工件外型尺寸线及T型槽位置线。

(2)在T型槽相应位置处加工两处6-M30-6h工艺螺孔及2-φ31.9H7 mm定位销孔,用于专用铣床与加工工件的连接与定位。

(3)用辅助调整定位机构的辅助支承及条铁,将备加工件大面垫平调整在0.10 mm内,用螺钉压板紧固,装圆销、棱销。

(4)吊装专用铣床于备加工件大面上,以机床(底座)底面及两销孔定位,用螺钉连接固定。

(5)启动专用铣床,待运转正常后,便可开始第一条T型槽的加工。

(6)第一条T型槽加工完毕后,吊起专用铣床,拆圆销、棱销,安装专用铣床于工件大面上,利用其配带锥度的插销及机床(底座)底面定位,加工第二条及后续T型槽,以此重复至最后一条T型槽加工完毕。

4 结语

利用T型槽专用铣床粗铣削出的工作台T型槽经检测全部达到图纸工艺要求,达到了预期目标。

T型槽专用铣床具有结构紧凑、操作方便、不受场地限制等特点,较好地实现了低投入高产出的设计理念,而且把大型龙门镗铣床从繁重的粗加工中解放出来,提供了一个以小设备加工超大工件的范例,具有较强的实用性及一定借鉴价值。

[1]邓文英.金属工艺学(上)[M].北京:高等教育出版社,1998.

[2]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版社,1988.

[3]何伯吹.机床设计手册:第二册(上)[M].北京:机械工业出版社,1980.

[4]任嘉卉.公差与配合手册[M].北京:机械工业出版社,1994.

[5]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[6]廖念钊,股莹菴.互换性与技术测量[M].北京:中国计量出版社,1997.

[7]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2002.