煤矸石热活化性能研究及其用于建筑砂浆的制备

张 蕾,宋旭艳

(1.同济大学建材研究所,上海201804;2.先进土木工程材料教育部重点实验室,上海201804;3.苏州科技学院,苏州215011)

煤矸石是在煤炭形成过程中与煤伴生,并在煤炭开采、洗选加工过程中产生的固体废弃物,约占煤炭开采量的10%~25%(质量分数)。随着煤炭工业的发展,煤矸石的排放量与日俱增,成为我国排放量最大的工业废弃物之一。作为煤炭的伴生矿物,煤矸石具有潜在的利用价值。在我国水泥行业原料紧缺、环境污染严重等前提下,煤矸石这类含有粘土矿物质的工业废渣作为混合材掺入水泥,将成为水泥行业可持续发展的趋势。由于煤矸石的矿物结构稳定,活性较低,直接掺入水泥,对其强度的副作用较大。因此,将煤矸石作为高掺混合材加入水泥中,首先要解决其活性问题。煤矸石现有的活化方法包括机械活化、化学活化、热活化和微波辐射活化。众多研究表明,热活化是提高煤矸石活性的必要手段。煤矸石由于产地、成煤历史、开采方式的不同,其矿物成分和化学成分波动较大,故针对煤矸石的热活化性能和最佳活化工艺的研究极具价值。

1 试验内容与方法

1.1 原材料

本试验涉及原材料包括:产自宜兴的煤矸石,江阴市周庄电厂排放的烟气脱硫石膏,石灰(市售化学试剂),细集料(天然河砂,过筛后取粒径小于2.36mm部分,Mx=2.6,含泥量≤0.4%,表观密度2630 kg/m3)。

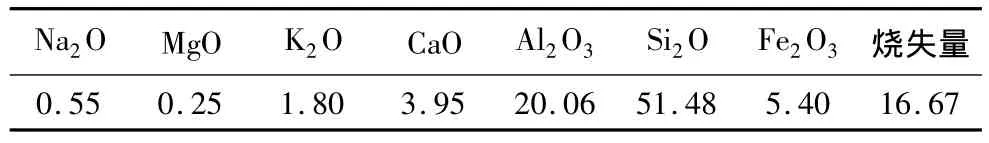

经X射线荧光分析(XRF),试验用煤矸石的主要化学成分如表1。

表1 试验用煤矸石化学成分 /%

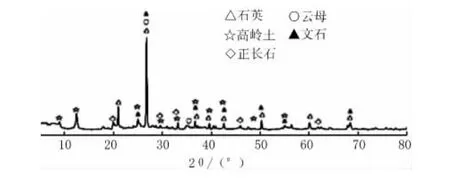

采用X射线衍射分析(XRD),测得了未经活化的煤矸石样品的矿物成分,如图1。

图1 未活化煤矸石XRD图谱

1.2 试验方法

1.2.1 煤矸石的热活化 试验对煤矸石采用热活化处理,具体过程如下:称取试验前期已经准备好的煤矸石原料20kg;低温(40℃左右)烘干;采用鄂式破碎机和球磨机将其破碎粉磨到比表面积450m2/kg左右;称取5份磨细后的煤矸石粉末各2kg;将各份煤矸石分别放入马弗炉中煅烧,每次煅烧的温度依次设定为550℃、650℃、750℃、850℃、950℃;将煅烧后的煤矸石分别磨细至比表面积4002/kg左右,密封以待后续使用。

1.2.2 石膏的预处理 试验采用的烟气脱硫石膏,其处理过程分为如下两个步骤:(1)烘干:将原状脱硫石膏置于40℃的烘箱内烘干至恒重;(2)低温煅烧:烘干石膏在600℃的温度下煅烧,升温速度为10℃/min,保温2h。

1.2.3 煤矸石密度、比表面积和粒度分布的测定 试验采用李氏瓶法和勃氏法分别测定了各活化温度下煤矸石粉体的密度和比表面积,并采用激光粒度仪测定了不同活化温度所得的煤矸石样品的粒度分布。

1.2.4 煤矸石XRD分析 试验采用XRD测定了活化温度对煤矸石矿物成分的影响,推断了煤矸石活化过程的化学反应机理,并分析了煤矸石的物理、化学变化与其活性的相关性。

1.3 砂浆配合比设计

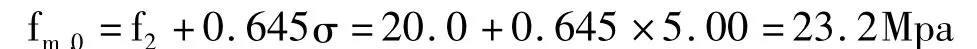

为制备符合要求的建筑砂浆,试验进行了砂浆配合比设计。设计强度:M20;稠度要求:70mm~90mm;水泥标号:P.O 42.5;砂石含水率:0.23%。

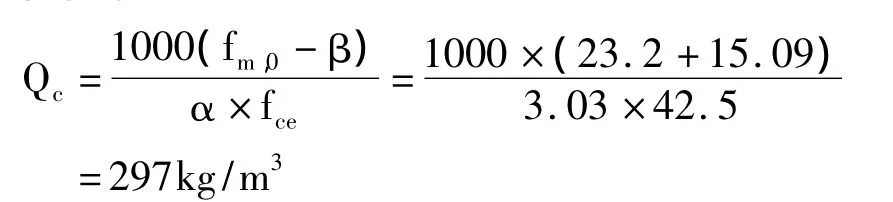

(1)砂浆试配强度:

(2)每立方米水泥用量:

(3)每立方米砂用量:

由于本试验所用水泥强度等级大于32.5MPa,故水泥用量取下限340kg/m3。

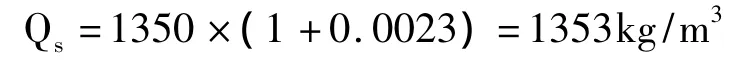

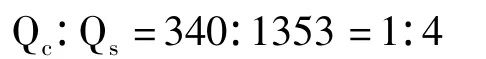

(4)胶砂比确定:

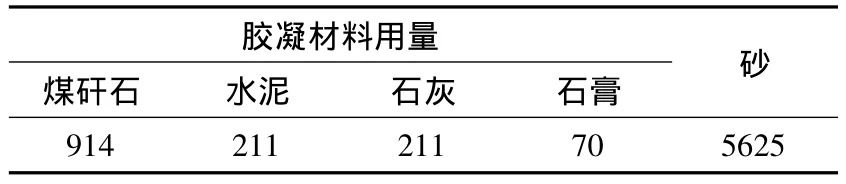

参照水泥砂浆配合设计结果,煤矸石制备建筑砂浆同样选取1:4的胶砂比。同时采用石灰和石膏作为激发剂,以煤矸石和少量石灰、石膏形成的混合料代替85%的水泥熟料,所得砂浆配合比如表2。

表2 试验用砂浆配合比 /kg/m3

1.4 配制砂浆基本性能测试

依据《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009),分别测定了煤矸石-水泥辅助胶凝体系配制的砂浆基本性能,包括:砂浆稠度、凝结时间、立方体抗折和抗压强度。

2 试验结果及分析

2.1 煤矸石粒度分析

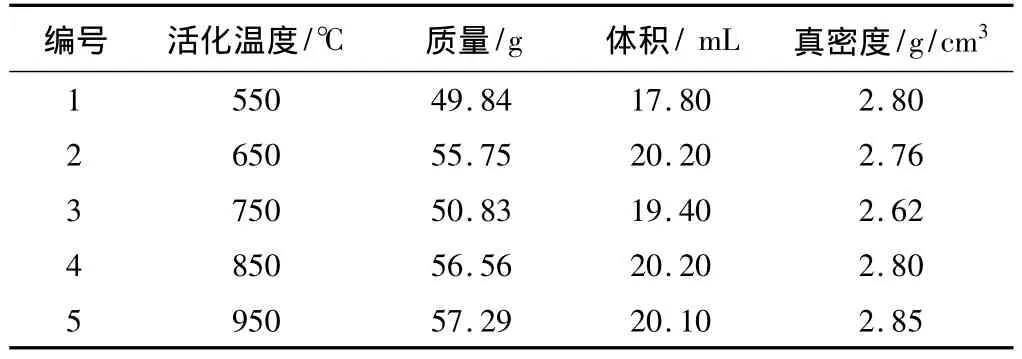

试验采用李氏瓶法测得的不用活化温度下煤矸石的真密度如表3。

表3 各活化温度下煤矸石密度

由表3可知,不同热处理温度得到的煤矸石粉体,其真密度值存在较为显著的差别。这可能是因为煅烧温度直接影响固相反应进行的程度,故不同热处理温度所得的煤矸石,其内部结构存在显著差别。当煅烧温度较低时,由于煤矸石中粘土矿物不能充分分解,内部接近晶体结构,较为致密,真密度值大;随煅烧温度的升高,煤矸石中的高岭石充分分解,结构变得疏松,密度值减小;当煅烧温度达到950℃时,煤矸石密度值又开始呈现增大趋势,达到2.85g/cm3,说明此温度下煤矸石充分烧结,有新的晶型产生,内部结构重新变得致密。试验采用勃氏法测得的不同热处理温度所得的煤矸石粉体比表面积如表4。

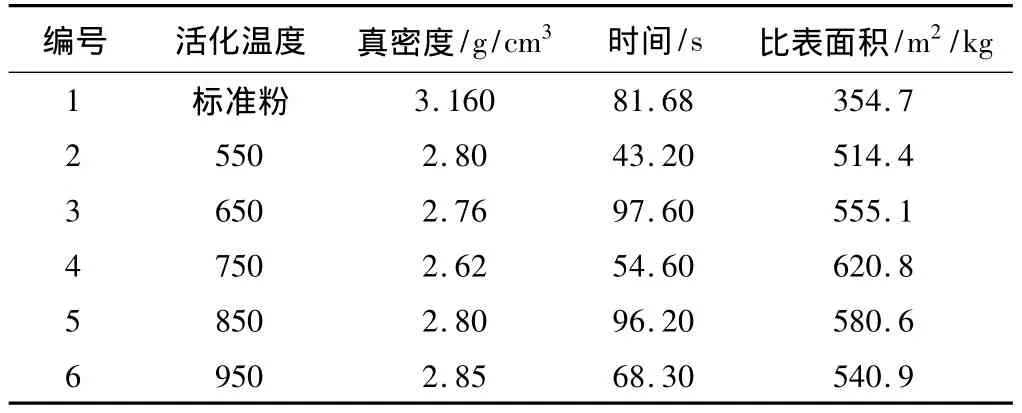

表4 不同活化温度下煤矸石比表面积

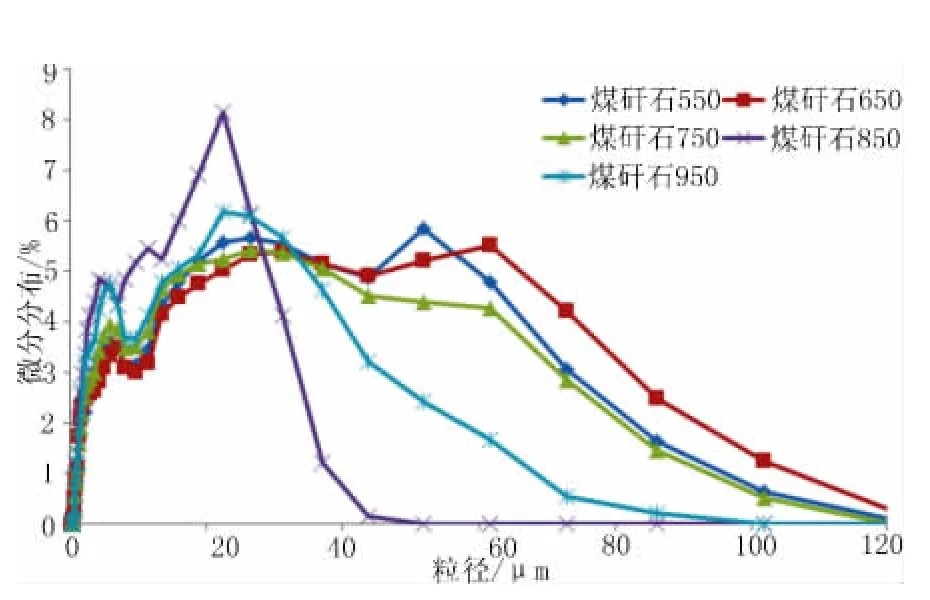

图2 不同活化温度的煤矸石粒度分布

2.2 煤矸石XRD结果

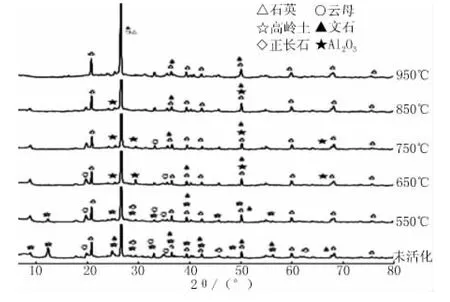

试验测得的不同活化温度所得的煤矸石粉体XRD结果,如图3所示。

图3 不同活化温度下煤矸石XRD图谱

由表4可知,不同煅烧温度所得煤矸石粉体,其比表面积存在差别:活化温度在750℃时粉体具有最大比表面积,而活化温度较低或者较高时,粉体的比表面积都较小。

原因可能是:当煅烧温度较低时,煤矸石中的粘土矿物分解不充分,煅烧后仍然存在致密的晶体结构,难以粉磨,所以在同等粉磨条件下,得到的粉体比表面积较小;当煅烧温度达到750℃时,煤矸石中的粘土矿物充分分解,内部结构较为疏松,易于粉磨,得到的粉体比表面积相对较大;但当活化温度继续升高,粘土矿物的分解产物又进一步烧结,形成稳定的新晶型,故粉磨又难以进行,从而使得粉体的比表面积又呈现减小趋势。

采用激光粒度仪测得的不同活化温度下的煤矸石粉体粒度分布如图2。

由图2可知,煅烧温度为850℃和950℃的煤矸石粒度分布较窄,且主要分布在25μm左右;其余煅烧温度(550℃、650℃、750℃)的煤矸石,粒度分布较宽,粒径多分布在15μm~65μm;就各活化温度的煤矸石而言,其分布曲线都集中在图中左侧,即趋向于小粒径分布,当粒径为61.5μm时,各个温度下的煤矸石粒度累计分布均达到90%以上,特别是850℃和950℃的煤矸石,其累计粒度分布分别为100%和99.24%,充分说明热活化可使煤矸石趋向小粒径分布,粉体比表面积增大,有利于其水化过程的进行。

从图3可以看出,经过550℃煅烧的煤矸石中高岭土的特征峰开始减弱,说明此时高岭土内的结构羟基已经大量脱出,有无定形物质生成,高岭土向偏高岭土转变;温度达到650℃时,偏高岭土分解成为活性SiO2和Al2O3,使煤矸石中SiO2含量提高。

当活化温度达到750℃时,石英的衍射峰达到最强,这可能是因为煤矸石中残留炭的燃烧以及偏高岭石的进一步分解,使得无定形的SiO2含量继续增大,造成了石英峰的增强;而高岭石的衍射峰开始消失,这是因为结构水的大量脱出使得其结构受到严重破坏,形成结晶度很差的非晶态相;在950℃条件下煅烧的煤矸石中已无明显高岭石衍射峰,且石英的衍射峰强度也下降,说明活性的SiO2开始化合成新的晶型,资料表明,此时已有柱红石形成。

可见,热处理是激发煤矸石活性的一种有效手段,利用高温下煤矸石微观结构中的微粒产生剧烈的热运动,脱去矿物中的结合水,使硅氧四面体和铝氧八面体不能聚合成长链,形成热力学的不稳状态,活化后的煤矸石以含有大量的活性SiO2和Al2O3为佳,故煤矸石的最佳活化温度应在750℃左右。

2.3 煤矸石制备砂浆基本性能

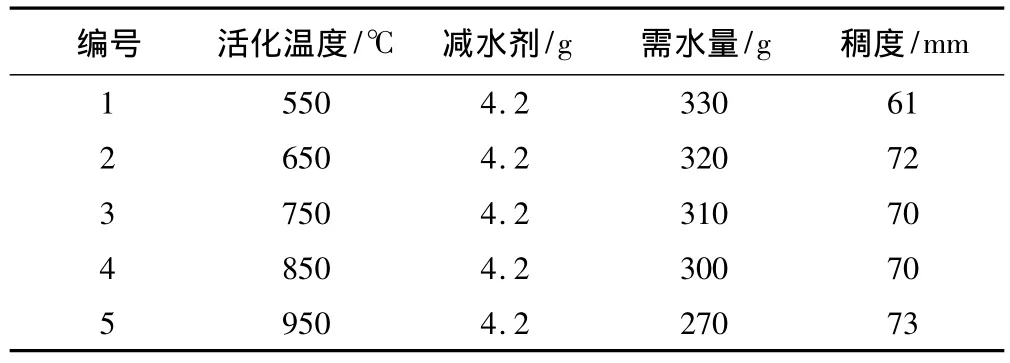

2.3.1 标准稠度需水量 在控制减水剂掺量一定的条件下,试验测得各活化温度下煤矸石配制砂浆时,其胶凝材料构成的净浆体系的需水量与稠度值见表5。由表5可知,在减水剂量相等的条件下,550℃和650℃煤矸石需水量最大,这是由于煤矸石中含有有机碳,煅烧温度低时,含碳量较高,故需水量较大;950℃煤矸石需水量最小,这是因为高岭石脱水生成的无定形物质进一步化合,形成稳定的晶体,使煤矸石的火山灰活性下降,水化程度减小,故需水量低。

表5 掺煤矸石砂浆需水量

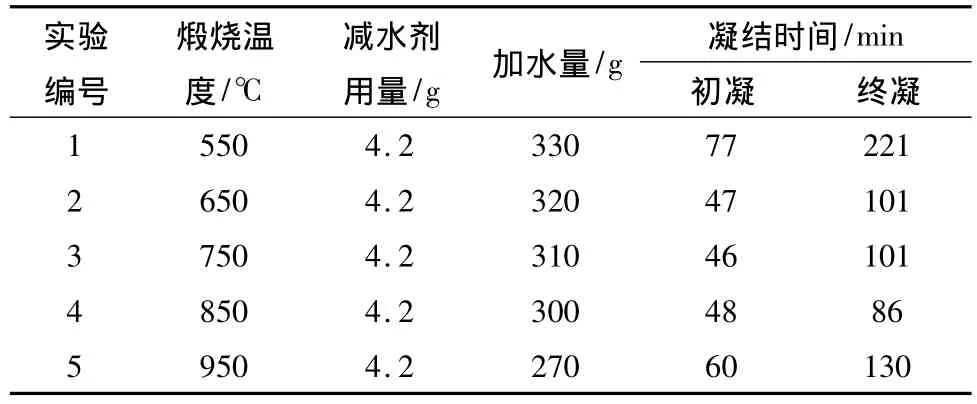

2.3.2 凝结时间 试验测得了不同活化温度的煤矸石制备砂浆时,其净浆体系在减水剂掺量相等条件下的凝结时间,如表6。

表6 不同活化温度的煤矸石砂浆凝结时间

由表6可以看出,750℃的煤矸石配制的砂浆最先达到初凝和终凝,而较低和较高煅烧温度下的煤矸石水化速度均较慢;特别是550℃活化的煤矸石配制的砂浆,终凝时间过长,这是因为550℃下的煤矸石煅烧不充分,高岭石分解不完全,生成的无定形物质较少,水化活性小,凝结时间长;750℃活化的煤矸石中无定形物质含量最高,它们提供了煤矸石较高的水化胶凝性能,因此火山灰活性最高,凝结最快;而950℃的煤矸石凝结时间较长,因为该温度下,具有水化活性的无定形物质进一步结合为柱红石,水化活性迅速下降。

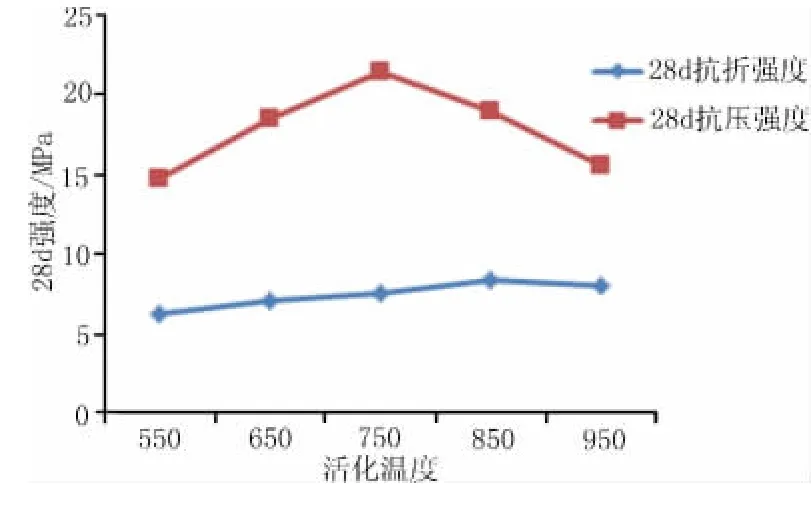

2.3.3 抗折和抗压强度 不同活化温度所得煤矸石制备的砂浆,其28d抗折、抗压强度如图4。

图4 不同活化温度煤矸石砂浆强度值

由图4可知,750℃煤矸石制备的砂浆,抗折、抗压强度均较高,这是因为该温度下偏高岭石充分,生成的无定形SiO2和Al2O3含量最多,水化活性最高,因此砂浆强度最高。而热处理温度较低时,高岭石分解不充分,仍然以稳定的结晶结构为主,且煤矸石中含有的有机碳尚未完全燃烧,故此时煤矸石的水化活性较低,配制的砂浆强度也低;当煅烧温度高于750℃时,分解产生的无定形SiO2和Al2O3又进一步结合为性质稳定的柱红石,故煤矸石的水化活性再次降低。

3 结论

(1)宜兴煤矸石的主要化学成分为SiO2和Al2O3,主要矿物成分为石英和高岭石;

(2)煤矸石的最佳热活化处理温度为750℃,此温度煅烧的煤矸石中活性SiO2和Al2O3含量最高;煅烧温度低于750℃时,高岭石分解不充分,煤矸石的火山灰活性小;煅烧温度高于750℃时,无定形的 SiO2和Al2O3又结合为柱红石,煤矸石活性再次下降;

(3)热处理温度为750℃时,所得煤矸石制备的砂浆具有较小的需水量、较短的凝结时间以及较高的抗折和抗压强度。

[1]孔祥文.矿渣胶凝材料的活化机理及高效激发剂[J].中国资源综合利用,2004,(6):22~26.

[2]杨佳俊,陆文雄,庄岩等.高炉矿渣复合助磨剂的试验研究[J].粉煤灰综合利用,2009,(4):28 ~30.

[3]张永娟,张雄,窦竞.矿渣微粉颗粒分布与其活性指数灰色关联分析[J].建筑材料学报,2001,4(1):44~48.