用粉煤灰和赤泥为原料制备多孔陶瓷的研究

吴庆波,刘立强,赵 东,牛文贺,张全鹏,王明国

(山东建筑大学材料科学与工程学院,济南250101)

多孔陶瓷是一种经高温烧成,体内具有一定尺寸和数量孔隙结构的陶瓷材料,它有着许多其它材料无法比拟的优异性能。目前,商业化的多孔陶瓷原料还多限于 Al2O3、SiC、SiO2和莫来石等[1,2],这些材料价格较高,且制备过程中需要较高的烧结温度,给多孔陶瓷大规模制备和应用造成了困难。因此,开发和利用新的原材料,在降低成本和烧结温度的同时,制得高显气孔率、高比表面积和较高强度的多孔陶瓷材料是研究和发展的一个重要方向。

关于利用粉煤灰制备多孔陶瓷的文献报道很少,主要集中在利用粉煤灰制备多孔滤料方面[3、4],部分文献对利用粉煤灰制备微晶玻璃和多孔陶瓷膜进行了探索。

赤泥是由铝土矿生产氧化铝过程排出的工业固体废弃物,每生产1t氧化铝,大约产生赤泥0.8 ~1.5t。赤泥综合利用仍属世界性难题,国际上对赤泥主要采用堆存覆土的处置方式。我国赤泥综合利用工作近年来得到各方面的高度重视,开展了跨学科、多领域的综合利用技术研究工作,如赤泥提取有价金属,配料生产水泥、建筑用砖、矿山胶结充填胶凝材料、路基固结材料和高性能混凝土掺合料、环保材料等[5、6]。

粉煤灰和赤泥的化学成分和性质与粘土有类似之处,如何对赤泥、粉煤灰互补开发利用,变废为宝,具有重大环保意义。目前,未见用粉煤灰和赤泥制备多孔陶瓷材料的报道。因此,本文探索利用粉煤灰和赤泥为主要原料制备多孔陶瓷的技术方法,研究了配方和工艺参数对其性能的影响,为粉煤灰和赤泥的高附加值利用开辟了新的途径。

1 试验原料及研究方法

1.1 试验原料

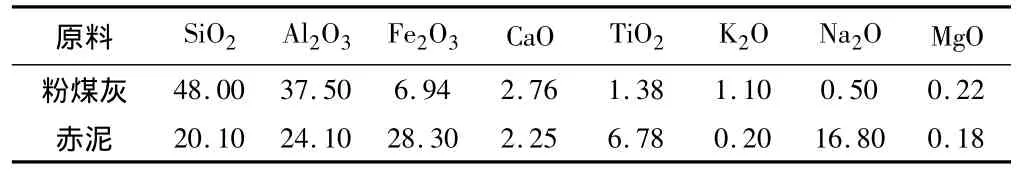

山东某电厂粉煤灰干灰、山东聊城铝厂拜耳法赤泥、市售碳黑及粘结剂。粉煤灰和赤泥的化学成分如表1。

表1 粉煤灰和赤泥主要化学成分 /%

1.2 样品的制备

固定造孔剂用量为20%(质量分数),按粉煤灰和赤泥质量比分别为9:1、4:1、3:1、2:1、3:2、1:1 共 6 组配方配料,分别记为 1#、2#、3#、4#、5#和 6#试样,加入适量膨润土和硼砂,研磨均匀。在压力机上模压成型,压制成直径40mm,厚度约为10mm的试样,成型压力为12MPa,保压20S。成型后的试样在干燥箱中100℃干燥5h,然后放入试验高温电炉按设定升温程序烧成,最终烧成温度分别为 1050℃、1100℃、1150℃、1200℃,最高烧成温度保温40min,随炉冷却到室温制成最终成品。

1.3 性能的表征与测试

采用煮沸法测定多孔陶瓷的显气孔率;用三点弯曲法在SGW-5T型陶瓷强度综合试验仪上测试抗折强度(跨距30mm,每组10块试样,加载速度5mm/min);采用MiniFlexII型X射线衍射仪测定原料及烧成制品的物相组成(扫描范围5~75°,扫描速度4°/min);用日本JSM-6380LA型扫描电镜对试样表面进行微观结构分析。

2 结果与分析

2.1 配方及烧结温度对样品性能的影响

从烧结样品外观来看,1050℃烧结时,各配方样品致密化程度很低,手搓表面有少量颗粒脱落,说明还没有达到烧结温度,而颗粒脱落的现象随赤泥含量的增加而有所缓解;1150℃烧结时,各样品致密化程度显著提高,并且随赤泥含量的增加样品致密化程度成递增趋势;1200℃烧结时,各样品颜色明显加深,随着赤泥含量的增加样品收缩越来越严重。

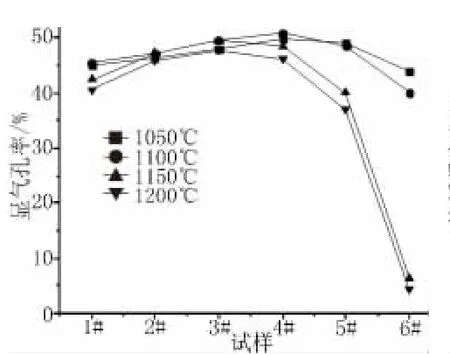

图1 不同配方样品的显气孔率

图2 不同配方对样品抗折强度的影响

图1 为不同配方样品显气孔率的变化曲线。由图1可以看出,样品的显气孔率受配方与烧成温度的交互影响。在同一温度烧结时,样品的显气孔率随着赤泥添加量的增加先微弱增大后减小。这是因为,赤泥中的Al(OH)3在高温时分解产生水蒸气,水蒸气逸出留下孔洞;而赤泥的含量超过一定范围时,熔剂型氧化物Na2O易发生液相烧结,液相流动堵塞部分气孔,导致气孔率下降[7]。同一样品不同温度烧结时,其显气孔率变化规律为:低温烧结时(1050℃、1100℃),样品显气孔率数值变化不大;赤泥添加量高的样品(3:2、1:1)在1150℃时显气孔率开始迅速下降。由此可知,添加适量的赤泥有利于样品显气孔率的提高,但当赤泥含量超过一定量时不利于样品显气孔率的提高。

强度和气孔率是多孔陶瓷制备中的一对矛盾体。由图1和图2可以看出:样品的抗折强度与相对应的气孔率成基本相反的变化趋势。这是因为多孔陶瓷中的孔洞降低了载荷作用的横截面积,造成强度下降。同一配方样品随着烧结温度的提高,抗折强度也不同程度的提高。随着赤泥含量的增加,赤泥中高含量的助熔氧化物Na2O,高温时形成液相,润湿包围骨料颗粒,在毛细管力的作用下流入孔洞间隙,增加了颗粒与颗粒之间的结合程度,很大程度提高了样品的强度[8]。另外,烧结温度的升高导致晶粒的长大,晶粒的长大导致气孔的填充,使材料趋于致密且强度增加[9]。

2.2 样品的相组成及显微结构分析

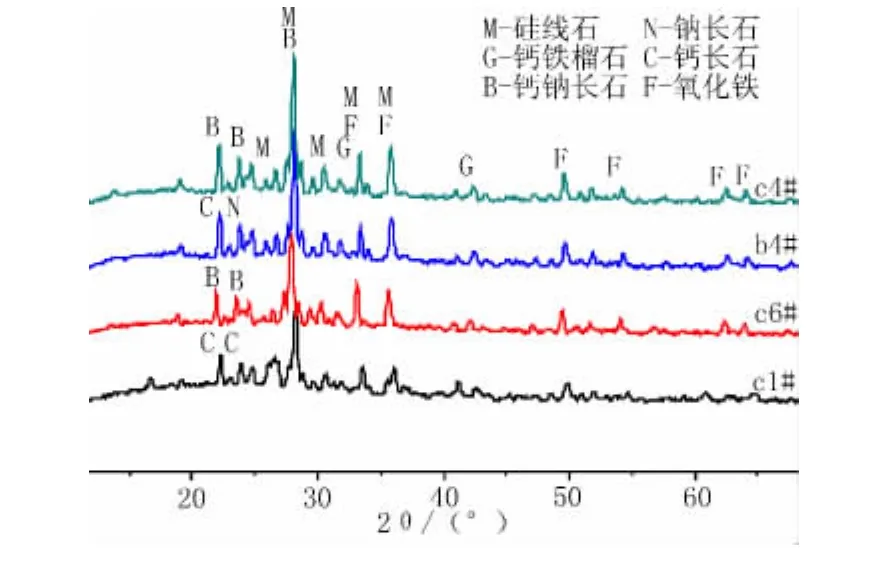

图3 部分样品的XRD图谱(图中b:1100℃ c:1150℃)

从样品的XRD图谱(图3)可见,样品的晶相组成主要是硅线石(Al2SiO5)、氧化铁(Fe2O3)、钙钠长石([Ca,Na][Al,Si]2Si2O5)、钙铁榴石[Ca2Fe2(SiO4)2]等,这些晶相由玻璃相粘结,起骨架作用。物相的生成主要受赤泥添加量和烧成温度的交互影响,赤泥含量较低的1#样品SiO2、Al2O3、CaO含量高,高温生成钙长石等。赤泥含量较高的6#样品中,出现过量游离的Fe2O3,同时高含量的 Na2O导致钙钠长石生成。1100℃烧成的4#样品中有钙长石和钠长石存在;4#样品烧结温度升温到1150℃时,钙长石和钠长石转变为钙钠长石。

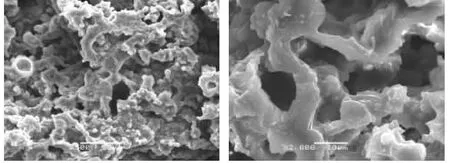

图4为4#样品于1150℃烧成样品的断面形貌图。由图4可以看出,多孔陶瓷主要由晶粒、玻璃相、气孔构成。样品内部气孔数量多,分布均匀,孔径范围约为5μm~40μm且三维连通。由图4(b)可以看出,烧成样品中有大量板条状晶粒,由熔融玻璃相粘结并包裹。一方面使气孔孔壁趋于光滑,气孔孔径趋于均匀;另一方面使颗粒之间的结合能力增加,保证了样品具有较高的强度[10]。

图4 1150℃烧成4#样品的SEM照片

3 结论

(1)以粉煤灰和赤泥为主要原料可以制备高性能的多孔陶瓷。最佳配方4#粉煤灰和赤泥的配比为2:1,两者综合利用率达到80%。样品的显气孔率为48.33%,抗折强度 16.5MPa。

(2)样品中粉煤灰与赤泥的配比及样品的烧成温度对多孔陶瓷滤料的各项性能、显微结构等有显著影响。调节粉煤灰与赤泥的配比和烧成温度可获得不同性能的多孔陶瓷产品。

(3)显微结构测试表明:多孔陶瓷主要由晶粒、玻璃相和气孔构成。气孔分布均匀且相互三维连通。物相组成主要为氧化铁、硅线石、钙钠长石、钙铁榴石等,被大量包裹于玻璃相中,保证了样品具有较高的强度。

[1]Isobe T,K am esh im a Y,Nakajmia A,etal.Preparation and properties of porous alumina ceramics with undirectionally oriented pores by extrusion method using a plastic substance as a pore former[J].Eur Ceram Soc,2007,27(1):61

[2]白佳海.莫来石/SiC复相多孔陶瓷的制备及性能研究[J].硅酸盐通报,2006,25(6):92

[3]熊林,刘晓荣.粉煤灰基多空陶瓷过滤材料的制备和性能[J].北京科技大学学报,2011,33(3):318 -322

[4]徐晓虹,邸永江,吴建锋,等.利用工业废渣研制环保滤球[J].武汉理工大学学报,2004,26(5):12-15

[5]许智芳,苏爱铃.氧化铝赤泥的综合回收及利用现状[J].山东冶金,2010(3):8-12.

[6]白英彬.浅谈赤泥的资源化综合利用[J].科技情报开发与经济,2011,21(22):137 -139

[7]BOUZERARA F,HARABI A,ACHOUR S,et al.Porous ceramic supports for membranes prepared from kaolin and doloma mixtures[J].JEur Ceram Soc,2006,26:1663 -1671.

[8]张学斌,刘丽华,胡晓翠,等.天然沸石多孔陶瓷的烧结动力学[J].硅酸盐学报,2006,4(2):187-191.

[9]张学斌,任祥军,王松林,等.堇青石多孔陶瓷的制备与性能表征[J].硅酸盐学报,2006,34(2):248-250.

[10]吴建锋,王东斌,徐晓虹,等.利用淤泥研制环保陶瓷滤球[J].佛山陶瓷,2005(2):1-3.