建筑垃圾制备高性能再生混凝土的试验研究*

李 滢

(青海大学土木工程学院,西宁810016)

高性能混凝土凭借自身良好的耐久性、工作性、较高的强度等特性已成为混凝土未来发展的主要方向[1],尤其是高性能混凝土中必不可少的第六组分——矿物掺合料,因为采用的都是工业生产中产生的各种工业废渣,使得高性能混凝土产业满足了混凝土材料可持续发展的需求。另外近些年来,人们也开始尝试利用废弃建筑垃圾制备再生混凝土,再生混凝土与普通混凝土相比,含有大量的再生骨料,这部分由建筑垃圾直接制备而成的再生骨料中包括天然骨料、硬化砂浆块以及天然骨料和硬化砂浆的黏合体。故将再生骨料搅拌到混凝土中后,这部分老砂浆的性能与天然骨料之间的差异必然造成再生混凝土内部的界面过渡区结构疏松多孔[2~4],从而会直接影响再生混凝土的性能。以往的研究表明[5~8],在再生混凝土中掺加矿物掺合料,可以使高性能再生混凝土具有良好的力学性能和工作性能,所以本研究中利用粉煤灰和硅灰这两种矿物掺合料以单掺和复掺的方式掺入再生混凝土中,借助这两种矿物掺合料中存在的大量微细颗粒来填充再生混凝土内部的孔隙,使其微观结构变得致密从而改变其性能,由此来探讨利用建筑垃圾来制备高性能再生混凝土的方法和途径。

1 原材料及试验方案

1.1 原材料

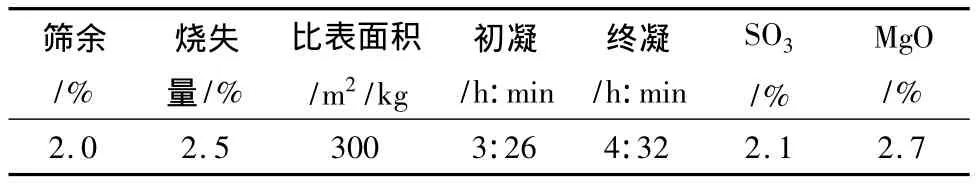

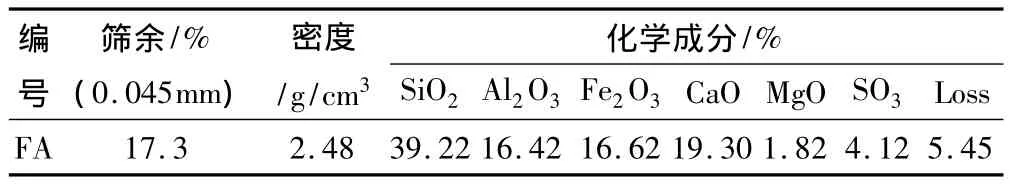

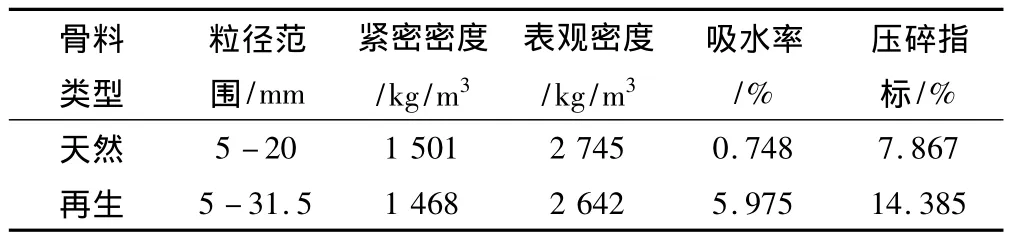

试验用水泥采用P·O42.5#普通硅酸盐水泥,其物理化学性能见表1;粉煤灰采用青海大通桥头电厂的Ⅱ级粉煤灰,其性能见表2;硅灰为青海民和镁厂生产,密度为2.2g/cm3;再生骨料采用废弃混凝土块和砖块经破碎加工而成,如表3;细骨料为天然河砂,细度模数为3.0;外加剂为NF-2-6型高效减水剂。

表1 P·O42.5水泥的物化性能

表2 粉煤灰物理性能指标及化学成分

表3 粗骨料的基本性能

1.2 试验方案

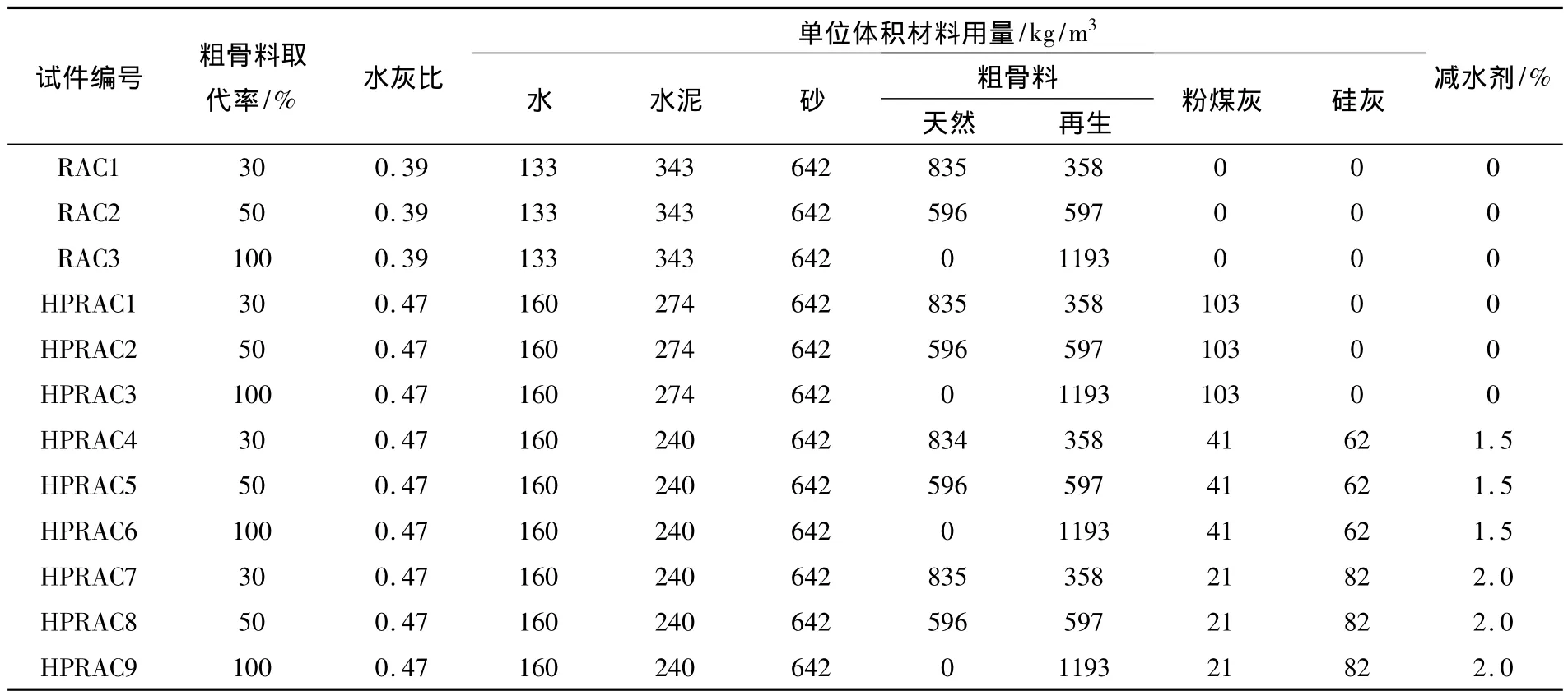

1.2.1 混凝土的配合比设计 本研究共完成了RC1、RC2、RC3等3个再生粗骨料取代率不同的试验系列,其再生粗骨料取代率分别为30%、50%、100%。各组混凝土的配合比见表4。

1.2.2 试块的制作养护和试验方法 各组混凝土均严格按照《普通混凝土拌和物性能试验方法》(GB/T50080-2002)进行拌合,试件浇筑后在实验室静置24h后拆模,在标准养护条件下养护至7d、28d、60d后进行试验。抗压强度采用100mm立方体试件。将水化至相应龄期的再生混凝土试件压碎后取样,然后用KYKY-2800型扫描电镜测试再生混凝土内部微观结构和水化状态、水化产物形态。

表4 混凝土的配合比

2 试验结果及分析

2.1 再生骨料取代率对普通再生混凝土抗压强度及微观结构的影响

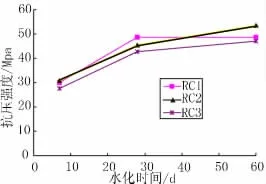

由图1可以看出,普通再生混凝土的抗压强度随着时间的增长而增长,这一点与普通混凝土的强度变化规律是相同的。并且当再生骨料的取代率为30%、50%、100%时,再生混凝土的抗压强度随着再生骨料取代率的增加表现出逐渐减小的趋势。原因可能是由于再生骨料与新旧砂浆之间存在的粘接较为薄弱;另外由于再生骨料在加工破碎时受到一些损伤,在承受轴向应力时,容易形成应力集中,这些都可能导致再生混凝土的强度降低。

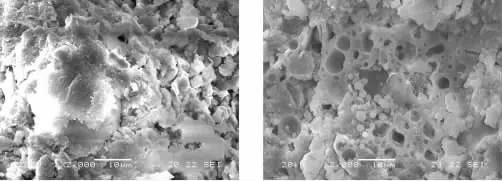

同时观察不同配比下水泥浆体的SEM图,可以看出,掺加了再生骨料的混凝土试件在水化28d后的结构较为疏松,可以看见比较大的孔洞,如图2(a)所示。随着水化时间的增长,再生混凝土内部结构相对变得比较致密,如图2(b)所示。

图1 再生骨料取代率对普通再生混凝土抗压强度的影响

图 2(a)RC3 28d 2.00KX 图 2(b)(b)RC3 60d 2.00KX

2.2 单掺粉煤灰对高性能再生混凝土抗压强度及微观结构的影响

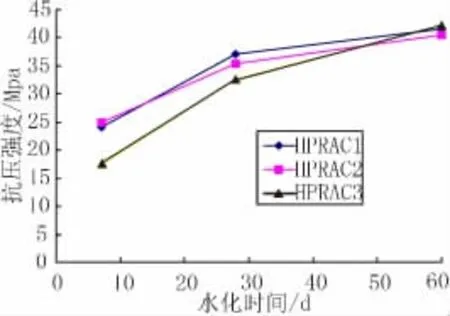

从图3所示的试验结果可以看出,在再生混凝土中单掺粉煤灰后,在水化早期,随着再生骨料取代率的不断增加,再生混凝土的强度也是存在逐渐减小的趋势,但是随着水化龄期的增加,这几种配比的混凝土的强度之间的差距不断缩小,尤其是到了60d时,强度已经非常接近。这是由于本试验中采用的粉煤灰是Ⅱ级灰,属于低钙灰,其早期活性比较低,所以再生混凝土的7d强度都有不同程度的降低。但是随着水化的进行,粉煤灰可以逐渐发挥其活性,并且有效填充到再生混凝土的内部孔隙当中,提高浆体的密实度,使得强度得到提高。

如图4(a)可以看出,水化7d后硬化浆体空间已有一定程度的颗粒聚集,但由于水化物的生成量有限,整个空间尚有大量空洞存在,浆体密实度还较差。水化28d后颗粒聚集程度增强,水泥砂浆的密实度得到提高,水泥浆体中可以看见大的球状粉煤灰颗粒,并且有许多粉煤灰颗粒表面水化后形成的半球状的腐蚀坑。如图4(b)所示。

图3 单掺粉煤灰对高性能再生混凝土抗压强度的影响

图 4(a)HPRAC1 7d 2.00KX 图 4(b)HPRAC1 28d 2.00KX

2.3 复掺粉煤灰和硅灰对高性能再生混凝土抗压强度及微观结构的影响

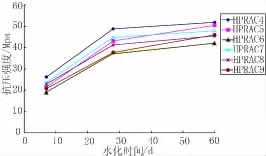

从图5所示的试验结果可以看出采用粉煤灰与硅灰复掺以后,高性能再生混凝土在7d就表现出较高的强度,并且随着再生骨料取代率的不断增加,各种配比的混凝土早期及后期强度均十分接近,没有随着再生骨料取代率的不断提高强度发生明显的降低的现象,这说明粉煤灰与硅灰复掺以后可以借助硅灰中大量的超细颗粒有效填充再生混凝土中的孔隙之中,发挥2种矿物掺合料的互补作用,从而使再生混凝土强度进一步得到提高。

图5 复掺粉煤灰和硅灰对高性能再生混凝土抗压强度的影响

从图 6(a)、(b)、(c)、(d)可以看出,在再生混凝土中同时掺加粉煤灰和硅灰以后,水泥浆体的结构趋于致密,在早期就能够看到网状和絮状的水化产物及粉煤灰颗粒水化以后留下的腐蚀坑及未参加水化的大的球状的粉煤灰颗粒。可见在高效减水剂的分散作用下,硅灰所具有的优良的填充作用使水泥浆体的结构显得非常致密,并且看不到有Ca(OH)2晶体存在。

图 6(a)HPRAC4 7d 3.00KX 图 6(b)HPRAC7 7d 3.00KX

图 6(c)HPRAC5 7d 2.00KX 图 6(d)HPRAC8 7d 2.00KX

3 结语

(1)再生混凝土的抗压强度随着水化龄期的增长表现出与普通混凝土相同的变化规律,并且随着再生骨料取代率的增加表现出逐渐减小的趋势。

(2)在再生混凝土中单掺粉煤灰后,在水化早期,随着再生骨料取代率的不断增加,再生混凝土的强度也是存在逐渐减小的趋势,但是随着水化龄期的增加,再生骨料取代率对强度的影响不再有明显的差异。

(3)采用粉煤灰与硅灰复掺以后,高性能再生混凝土在7d就表现出较高的强度,并且随着再生骨料取代率的不断增加,各种配比的混凝土早期及后期强度均十分接近,没有随着再生骨料取代率的不断提高强度发生明显的降低的现象。可见粉煤灰与硅灰复掺后借助硅灰中的大量超细颗粒可以有效填充再生混凝土中的孔隙,使得浆体的微观结构趋于致密,高性能再生混凝土的强度明显提高。

(4)在再生混凝土中掺加矿物掺合料可以明显改善其力学性能及微观结构,使其实现高性能化。

[1]廉慧珍,吴中伟.混凝土的可持续发展与高性能胶凝材料[J].混凝土,1998,06:8 ~12

[2]陈云钢,孙振平等.再生混凝土界面结构特点及其改善措施[J].混凝土.2004,02,10 ~13

[3]施惠生,刘金为.再生混凝土微观结构特征及其耐久性改善技术[J].水泥工程.2009,04,67 ~71

[4]肖建庄,刘琼等.再生混凝土细微观结构和破坏机理研究[J].青岛理工大学学报.2009,4,24 ~30

[5]凌立,陈勇等.高性能再生混凝土基本力学性能研究[J].低温建筑技术.2009,10,16~18

[6]李志刚,张健等.再生骨料和矿物掺合料对再生混凝土强度的影响[J].低温建筑技术.2009,11,1~4

[7]王武祥,程清波.粉煤灰掺量对再生混凝土性能影响的研究[J].混凝土与水泥制品.2010,01,4~8

[8]陈德玉,吕淑珍等.掺合料对再生混凝土强度和耐久性的影响[J].粉煤灰综合利用.2009,06,8~10