冷压成形技术本质特征

卢险峰

(南昌大学机电工程学院,南昌 330031)

1 金属塑性加工分类的现状

1.1 学科理论中的分类

对于金属塑性加工(成形)分类这个一直伴随科学发展的问题,20世纪中期国外研究较多,如先后有日本工藤英明、德国 K.H.Hofner(哈佛纳)、K.Lage(朗格)等,他们分别是依据概念的类种、应力负荷的性质与表面形成、变形力学稳定性的标准而进行的。同一时期,还出现既涉及成形难易又考虑成形工件内部机能影响,且所用词语简便的标准而进行的分类。目前,在锻压加工原理中,按照金属学再结晶及其温度角度,对其有以下2种分类方法。

1)将金属塑性变形分为热变形和冷变形两大类。以金属再结晶温度(Tr)为划分界限。两类变形的本构方程已有建立。

2)将金属塑性变形分为热变形、不完全热变形、不完全冷变形和冷变形等4类。这种分法考虑了再结晶的过程,较细致,但对于不完全热、冷变形的本构方程并不明晰。

1.2 工程技术界的分类

德国、日本等国家的专家学者从生产技术角度对塑性加工进行分类,这种分类方法甚至进入了这些国家的标准中,例如DIN,JIS等。在我国家的锻压标准中,没有类似的分类。我国现今在工程技术界,从是否对坯料进行加热的角度,对金属塑性加工的分类有以下几种情况。

1)主要与锻造(体积成形)和冲压(板料成形)相对应,分为热成形和冷成形两大类。仅以加热与否为判别依据,形成锻造就是热成形,冲压即是冷成形的定型观念。于是,导致出现将冷锻既有归属热锻又有归属特种锻造的分类混乱。

2)划分为热成形(加工)、冷成形(加工)和温成形(加工)等3类,或者叫热锻、冷锻和温锻。其温成形具体温度目前尚未有统一的界定。

3)中国锻压协会以前是将锻压生产行业分为3个专业委员会:锻造、冲压和冷锻委员会。2010年开始,改成了锻造(加热或不加热)、冲压、钣金和制作3个委员会。其中,锻造又分出热精密成形、冷精密成形、大锻件等委员会或理事会;冲压(钣金)又分出精冲、旋压、封头等委员会;制作被视为各种管、型材的裁切、弯曲等特种冲压加工。此种动态反映锻压行业里冷压成形的产品和企业越来越多。

4)中国塑性工程学会(原中国锻压学会)曾设立原理、锻造、冲压、冷锻等学术委员会。显然其锻造为热成形,冲压、冷锻为冷成形。后来改为了理论、精密锻造、冲压、旋压等学术委员会。冷锻未与热锻同位设立,从20世纪末以来,一直还成立一个环境保护学术委员会。现今,中国塑性工程学会仍然是(以总会而未以其分支会的名义)与国际深拉深研究会(IDDRG)、国际冷锻组织(ICFG)等对口的联络单位。

1.3 国外较新动态反映

20世纪五六十年代,前苏联出版的关于冲压技术或称之为冷压的书籍中,就有一些介绍了部分冷锻工序技术知识,寓意是冷锻包括在广义的冲压加工之中。

最晚是在20世纪70年代,英、美国家出版的关于金属加工工程类部分书籍中,在论述其冷、热压加工的特点时,特别提及了冷压加工有更适应于人类对环境影响要求的内涵。

前西德在1945年以后,冷锻生产中逐渐出现将其基本工序复合的组合变形工序,其基本工序和组合工序均属块料冷体积成形,冷锻并未等同冷压。

日本于1970年代出版了《冷锻手册》一书,这可认为是首部论述和介绍冷锻的专著,但它并不包含冷冲压的内容。日本1987年开始编写的《会田冲压手册》一书中,把冷锻和冲压加工主要工序并列编排,而热锻和温锻仅作为其它工序之内,意味着冷、热压有别,各有属类。

俄罗斯学术期刊《锻压生产》的栏目设置在20世纪里主要为理论、锻造、冲压和设备等,但在21世纪初就改为了理论、热成形、冷成形和设备等。显然,这也是把锻压加工分为热压加工和冷压加工的一种观点,一种明确的分类及应用。

从金属塑性成形到上位的机械工程技术领域的国际性学术组织及其活动中,常有这种倾向、动态。进入21世纪以来,国际深拉深研究会(IDDRG)、国际冷锻组织(ICFG)等,开展冷压科技学术活动尤为活跃。

2 冷压成形技术本征的再认识

2.1 分类理论基本概念

分类是划分的特殊形式,它是以对象的本质属性或显著特征为依据所作的划分,即把属概念分为种概念。被划分的概念叫做“划分的母项”,划分后所得的概念叫做“划分的子项”。划分时,根据实践的需要,所选择事物的属性叫做“划分的标准”。划分的规则有:应相称;每次划分只能根据一个标准。

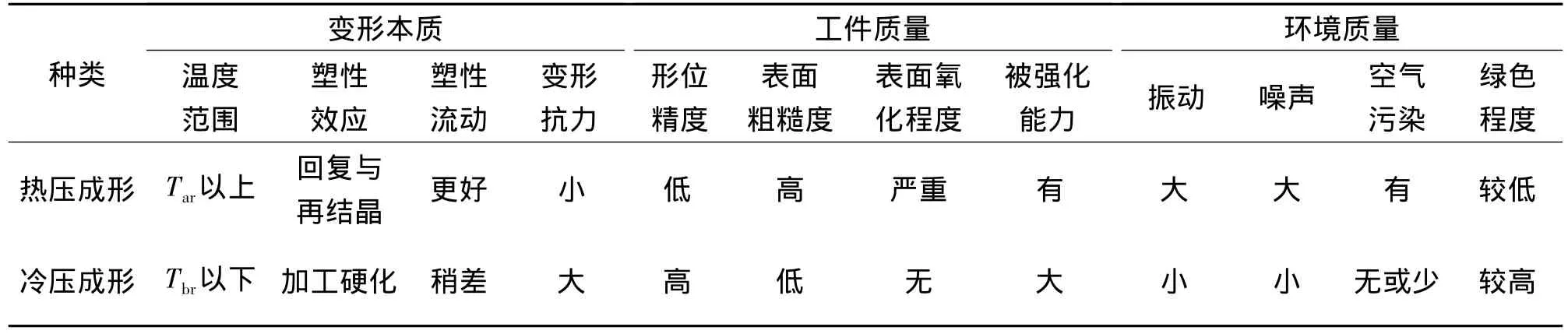

据此,对金属塑性成形根据其再结晶与否及加工硬化与否,分为热压成形与冷压成形,要较之前叙述中的其它一些分类方法更为科学合理。

2.2 冷压成形技术本源特点

金属学和塑性成形理论指出,金属再结晶是一个过程,有一个从开始(最低)再结晶温度(Tbr)到完全再结晶温度(Tar)的温度范围。

进一步分析理论上的那种不完全热变形、不完全冷变形以及工程上的温成形,在变形的实质上都有回复与再结晶发生,而其变形结果的表征、加工特点与环境条件等基本上与热变形相同或相近。此外,可将最低再结晶温度为0℃的铅、锡,以及最低再结晶温度为1200℃的钨等几种材料视为特例,从而将适用于绝大多数金属的塑性成形划分为冷压成形与热压成形两类,既符合分类理论,又结合了塑性工程实际。此两类成形的时间-温度范围如图1所示[32]。

金属的冷、热压塑性成形,相对于其它成形加工有共同的优缺点,但它们之间的优越程度及存在问题的严重程度是有很大差别的。虽然它们各有缺点,不能相互替代,在塑性成形的下位中将会永远同位存在,但是认识这种差别,强调并重视具有其本源特点的分类标准,既有科学的理论学术价值,又有积极的工程实践意义,也正是强调应该研究冷压成形技术特点的原因。冷压成形的技术特点可从以下3个方面给予认识和重视。

图1 塑性成形一种分类示意

1)变形本质方面。冷压成形是在金属最低再结晶温度以下,对大多数金属而言是在室温中进行的变形。冷变形有加工硬化效应,其力学意义为dσ/dε>0,多用σ=kεn幂函数曲线描述硬化规律(当然,还有其它几种描述规律的方法),没有回复与再结晶现象发生,而热变形则反之。冷压成形过程中材料的流动性稍差于热压成形,相同变形程度下,冷压成形过程中变形抗力较大,消耗力能比热压成形时更大。

2)工件质量方面。由于冷压成形中没有因加热而产生热胀冷缩及被氧化的现象,故冷压成形工件的尺寸、形位精度及表面粗糙度优于热压成形工件。热压成形件仅因为成形过程中保持了纤维的连续性而具有强化性能的优点,冷压成形件不仅因纤维连续性,更由于冷变形硬化效应使其被强化的能力大大提高。这一本质特征导致了两类成形件功能上的本质差异。

3)环境质量方面。冷压成形设备为各种压力机,对生产场地及周围环境有产生振动与噪声的影响,但较热压成形中各种锻锤的振动与噪声要小得多。由于冷压成形中不需要加热,故因加工过程、各种操作、润滑及清理等而产生的对空气质量、人体健康与安全的影响要小得多,整个成形过程及其后续加工过程的绿色程度比较高。

两类金属塑性成形主要特点的比较见表1[32]。

表1 两类金属塑性成形主要特点比较

3 中国机械工程技术路线图之领悟

3.1 冷压成形技术之位属关系

冷压成形技术与平行类热压成形技术的上位类是塑性成形技术,而塑性成形技术、铸造技术、焊接技术、热处理技术和机械制造技术等的上位是机械工程技术。中国机械工程学会是我国机械工程技术领域重要的科技社团,其宗旨是引领科学发展,推动技术创新,促进产业进步。不言而喻,冷压成形技术的创新发展、规划预测之大方向、行动纲领,当然受该社团的引领指导。

新世纪伊始时,中国机械工程学会为加强引导我国由制造大国向制造强国发展,先后组织了众多两院院士和权威专家学者编写出版了《中国机械设计大典》、《中国模具设计大典》、《中国模具工程大典》、《中国材料工程大典》等重要著作。根据人类历史的发展规律、国外先进技术的动向以及中国机械工程技术的实际,2010年,中国机械工程学会又组织了19名院士在内的200多名专家,倾心调研、分析、总结、编写,由中国科学技术出版社出版的《中国机械工程技术路线图》于2011年8月30日在北京钓鱼台国宾馆隆重首发,首发仪式如图2所示。

图2 《中国机械工程技术路线图》首发仪式

这些“大典”和《中国机械工程技术路线图》,旨在认真总结过去,科学预测以后,尤其是《中国机械工程技术路线图》,“是对我国整个机械工程制造技术发展的引导,是未来创新进步的行动纲领”[33]。其前瞻性着眼于未来20年甚至更长时间,是一个较长期的规划。毋庸置疑,对于冷压成形技术而言,更是符合其路线方向。

3.2 总体构架

《中国机械工程技术路线图》[34]涵盖了产品设计、成形制造、智能制造、精密与微纳制造、仿生制造、再制造、流体传统与控制、齿轮、轴承、刀具、模具等11个领域,规划了面向2030年后甚至更长远时期。我国机械工程技术发展的五大趋势:绿色、智能、超常、融合和服务;八大技术:复杂机电系统的创意、建模、优化技术,零件精确成形技术,大型结构件成形技术,高速精密加工技术,微纳器件与系统,智能设备制造,智能化集成化传动技术,数字化工厂。

总体规划十分清晰,11个领域及八大技术字面上就有1/3为塑性成形,特别是冷压成形,五大趋势之首为绿色,而冷压成形件在其制造过程和使用过程中的绿色程度均较高(参见表1),应尽力应用和深入发展。

3.3 我国汽车零部件制造业落后(冷压技术角度)之反思

中国制造的第1辆“民生”牌汽车是在1931年出厂,解放后制造出的第1款(CA10)汽车是在1953年出厂,第1辆“解放”牌汽车是在1956年下线,无论从上述哪一个节点年份算起,我国汽车工业的发展仅用了几十年的时间,已甩掉了汽车生产落后国的帽子,尤其是制定将汽车作为国家经济支柱产业的战略之后,经过最近20年的迅猛发展,我国成为了世界上汽车产销量第一的国家。从图3可知,我国汽车年产量从1992年的百万辆,到2010,2011年均达千万辆,20年间提高了一个数量级,其中轿车年产量从1992年的十万辆,到2002年的百万辆,再到2011年的千万辆,20年间提高了2个数量级!

图3 中国汽车年产数量升级示意

可以认为,我国汽车从年产百万辆到年产千万辆,实际上主要发生在图3所列的后10年里,即中国加入世界贸易组织后的10年里。凤凰网在2012年3月底开办的“汽车”节目中,用“入世十年,中国汽车业实现了从百万级到千万级的跨越”予以评述报道。

国内上、下及汽车行业内、外都明确指出,我国是一个汽车生产大国,但还不是一个汽车生产强国。大,主要表现在汽车整车数量规模的高速发展;弱,主要表现在零部件制造技术质量的落后。这种零部件薄弱落后的根源是我国普遍存在一种忽视长远利益,而过于着重眼前经济效益的浮躁心理,且尚欠从积极面考虑绿色环保的必然结果。主要体现在:缺乏自主核心技术和品牌,致使低端车型较多;自主品牌市场占有份额大致为1/3,获取利润只有1/10[35]。换句话说在制造业中自产零部件工艺技术少有品牌,少具研发,大多采购国外零部件、模具及设备,采取耗能、耗料、耗资源的工艺技术进行制造,凑合使用。

从有利于汽车产业科学发展出发,提出要改变“重整车轻零部件”的倾向,加大对零部件领域的研发力度、投入及鼓励等,如此一些反思与对策。这当然是正确的,但尚不够深入。如果找出更具针对性的方向、措施,比如,能从冷压技术角度进行反思,则有可能真正找到处理好制约发展的重要因素。

1)汽车中60%~70%的金属零部件为冲压件,实际上还应该和必要有一定比例的冷锻件。显然,缺乏自主核心技术和品牌的零部件主要是冲压件和冷锻件比例的问题,因此应大力宣传、推进、实施、创新汽车零部件中的冲压产品。

2)通常所说的冲压是指冷冲压。我国在较长时期,甚至至今各汽车厂的车身、车架分厂一直不见有热冲压的,可谓绿色制造了。近年来,却有一些企业从国外引进汽车零件热冲压生产技术及生产线的项目,不少人还积极搞钣料汽车零件的热冲压研究,这让我国汽车生产中的绿色程度反比以前更差了。

3)2012年2月德国总理在北京讲演中谈及德国的制造技术时说:连一颗螺丝钉的制造技术水平,德国也是世界上最先进的。对此从专业角度反思一下,中国产的螺钉类零件,尚有很多为热锻件,即便是冷锻件,对其材质、工艺与质量方面也不太重视,而螺纹的加工方法,并非普及了的滚压(俗称有滚丝和搓丝),采用切削(俗称车丝)的方法仍不少。

4)汽车发动机中很多零件及其他一些结构件等,国外的制造技术多为冷锻加工件。此不一定是ISO组织或某些国家的标准规定,而是一种共识和世界大趋势所向。比如,轿车中冷锻件的质量,1990年代,日本平均达到42 kg/台,美国、德国等也接近40 kg/台,而我国为4~5 kg/台,小一个数量级;20年后的今天,外国达45~50 kg/台,而我国虽也有提高,但还处在6~7 kg/台的水平,仍小一个数量级。试想一下,如能缩小此种差距,定会使今天仍处于1980年代中期国际水平的我国轿车生产水平有超常发展,且更加是绿色制造。

4 结语

应视冷压技术为我国汽车整车发展、零部件生产提升而成为汽车生产强国之战略中的一个符合机械工程发展趋势之首要——绿色的关键性战术。无论如何,此战术是确保此战略实现的一种不可忽略的战术。

[1]祝慈寿.中国工业技术史[M].重庆:重庆出版社,1995.

[2]工藤英明.冷锻工业的发展及冷锻工学的现状[Z].1980.

[3]李学勤.李学勤谈中国文明:说五千年文明史是有根据的[EB/OL].(2011-07-12).http://news.ifeng.com/history/zhuanjialunshi/lixueqin/detail_2011_07/12/7639581_0.shtml.

[4]李维先.我国古代锻压技术初探[J].锻压技术,1981,6(4):27-31.

[5]中国机械工程学会塑性工程学会编[M].锻压手册 冲压卷(第3版).北京:机械工业出版社,2008

[6]工藤英明,大和久重雄,竹内.冷間鍛造ハンドブック[M].東京:タヶホ株式会社,1973.

[7]陈黎,刘昱.专家解密法门寺地宫丝织品手工造金箔厚度到微米[N].西安晚报,2011-07-13.

[8]舒新城,陈望道,夏征农,等.辞海(中)[M].上海:上海辞书出版社,1999:2339,2526,2857,3490

[9]李恒德.中国历史上的钢铁冶金技术[J].自然科学,1951(1/2/3/4/5/6/7):10-16.

[10]北京钢铁学院.中国冶金简史[M].北京:科学出版社,1978

[11]春日保男.成形加工論[M].東京:コロナ社,1978.

[12]铁画[EB/OL].http://baike.baidu.com/view/54998.htm.(余不祥)

[13]阎晓军,阮锋,夏琴香.铁艺制作[M].哈尔滨:黑龙江科学技术出版社,2003.

[14]L.Schubert.Fifty Years of Change[J].SMI,1977:27-28.

[15]周大隽.金属冷体积成形技术与实例[M].北京:机械工业出版社,2009.

[16]俞汉清,陈金德编.金属塑性成形原理[M].北京:机械工业出版社,1999.

[17]吴荣曾.中国古代钱币小史[EB/OL].(2009-07-17).http://video.chaoxing.com/play_400000516_6698.shtml

[18]凤凰网历史频道.旧中国真是“一穷二白”吗[J/OL].教科书之外的真相,[2011-04-18].http://news.ifeng.com/history/zhongguoxiandaishi/special/jiaokeshuzhenxiang1/.

[19]周开华.简明精冲手册[M].第2版.北京:国防工业出版社,2006.

[20]罗曼诺夫斯基.冷压手册(修订第二版)[M].梁炳文,迟家骏,译.北京:机械工业出版社,1957.

[21]Е.И.Исаченков.Развитие Технологии Листовой Штамповки[J].КШП.,1977(11).(余不详)

[22]AIDA工程技术株式会社.擴展高精度加工领域的実例 NCS系列産品137-A-9303-C[M].(余不详)

[23]中国人民解放军京字一八四部队.冷压冲模设计[M].北京:第四机械工业部标准化研究所出版发行,1965.

[24]李硕本,卢险峰,于连仲.冲压加工技术最新进展[M].南昌:江西高校出版社,1998.

[25]李硕本,康达昌,杨玉英.各种冲压变形的分析与成形方法的分类[J].机械工程学报,1980(1):29-39.

[26]中川威雄.拔きかす上がりの発生メカニズム[J].フレス技術,1984(31-14):19-22.

[27]阮雪榆,俞子骁,吴公明.黑色金属冷挤压许用变形程度的研究[J].锻压技术,1981,6(2):1-6.

[28]KUDO H.Some Analytical and Experimental Studies of Axissymetric Cold Forging and Extrusion(Ⅰ),(Ⅱ),(Ⅲ)[J].I J M S,1961(3):69-85.

[29]宫川松男.深絞りにおけるしわの発生について(第1報),(第2報),(第3報)[C].日本機械學會論文集,1957:67-83

[30]HSÜT C.Prensent Scope and Future Trend of Sheet Metal Forming Research[J].INT J PROD RES,1974(12-1):99-115.

[31]KIYOTA Yoshida.Classification and Systematization of Sheet Metal PressúForming Process[J].Sci Pap IPCP,1959,53:1514-1520.

[32]卢险峰,李湖峰,戴源德,等.略论冷压成形之本质特征及技术构成[J].南昌大学学报(工科版),2010,32(1):82-88.

[33]路甬祥.创新机械工程技术,发展先进制造产业,实现由制造大国向创造强国的历史跨越[J].机械工程导报,2011(9):3-9.

[34]中国机械工程学会.中国机械工程技术路线图[M].北京:中国科学技术出版社,2011.

[35]机械工程导报编辑部.我国汽车整车制造装备现状及未来发展[J].机械工程导报,2011(10):23-27.