浅述精密注塑件的设计

江育波,吴华

(1.苏州工业园区职业技术学院精密工程系,江苏 苏州 215021;2.德莱赛机械(苏州)有限公司,江苏 苏州 215021)

要做好塑料模具设计,前期的产品设计非常重要。因为客户在做产品设计时侧重点是在造型和使用功能上,设计出来的产品在模具成形方面不一定很完善,不利于成形,因此为了做好模具设计前期塑料件的设计一般从以下几个方面加以考虑。

1)塑料零件的壁厚;

2)脱模角度;

3)产品表面质量的要求;

4)塑料件的分型面;

5)模具结构的可行性;

6)塑料流动性能和浇口位置选择。

1 塑料零件的壁厚要求[1]

塑料零件壁厚的大小直接影响到注射成形时的填充效果和冷却时间,对产品的尺寸和表面质量也有很大的影响。成品壁厚以各处均一为原则,决定壁厚的大小及形状时,必须考虑成品构造强度,脱模强度以及成形后可能造成的缩痕、幻影线等因素。

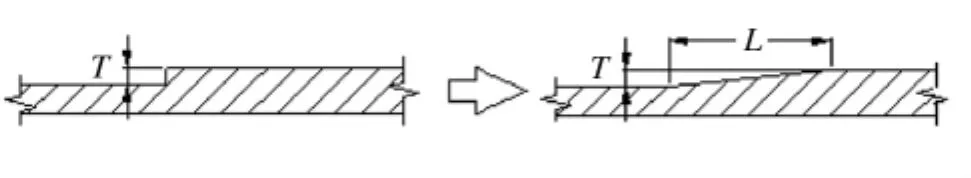

1)塑料件壁厚应尽可能做到均匀,如图1所示。如果壁厚不均匀,则产品在注射成形的冷却阶段,厚壁处在后期冷却得不到必要的补料,成形后会在表面留下缩水的痕迹,因此,在不影响产品使用的前提下,将其结构略作改动,做到壁厚均匀。

图1 塑件壁厚Fig.1 Wall thickness of plastic parts

2)由于对有些塑料件有结构和力学性能上的要求,使壁厚不能做到均匀,塑件也要避免出现断差(如图2所示),因此应尽可能使产品壁厚的变化平缓过渡,防止成形后表面留下痕迹。

图2 避免断差Fig.2 Avoiding breaking

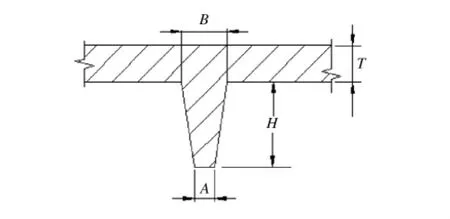

3)塑料零件的加强筋如果设计得太薄,起不到加强结构的作用,设计得太厚,则会在加强筋的反面留下缩水的痕迹,所以,一般要求加强筋根部处的壁厚取零件壁厚的50% ~70%,而且常设计拔模斜度,如图3所示。

图3 加强筋壁厚Fig.3 The wall thickness of rib

2 拔模角度[1]

如果注塑产品附有垂直外壁并且与开模方向相同,模具在塑料成形后需要很大的开模力才能打开,而且,在模具开启后,产品脱离模具的过程亦十分困难。为了能够使产品轻易脱模和顶出,需要在塑料零件边缘的内侧和外侧各设计一个倾斜的角度,这就是脱模角度,也叫拔模角度。如图4所示。

图4 脱模角Fig.4 Draft angle

拔模角大小的设计没有一定的准则,多数是凭经验和依照产品的深度决定,一般需要考虑塑件的材质、结构及产品的表面要求等。为了保证塑件在开模后留在动模,一般要求定摸拔模角度大于动模。

1)材质。塑料的材质不同,其收缩率和对模具的粘附力不一样,塑件表面硬度也不一样,有的塑料容易划伤,因此,不同的材质可以选择不同的脱模角度。如ABS的塑料零件一般应有0.5°至1°的拔模角度,而某些材料,如PP,PE的塑料零件有时因为抛光纹路与出模方向相同,拔模角可接近至0。

2)结构。从产品结构考虑,一般推荐1°~3°的拔模角度。尽管随着拔模角度的加大,顶出会变得更为容易,但是可能使某些部分变化太大,应尽量维持分型面或平面的产品特征。当存在阶梯式分型面时,常常需要有5°~7°的拔模角度封胶。

3)表面质量。成品外表面的拔模角度应取较大值,以便于成形时脱模不拉伤成品。成品外观如有咬花皮纹,则要参考相应的标准确定拔模角,在不影响成品性能的情况下,应采取较大拔模角。

3 产品表面质量的要求

手机等产品的外观要求很高,设计塑料成形件时必须注意到模具上不同部位的外观要求,客户一般都会有指定,如皮纹面(咬花面)或抛光面等。如果是皮纹面,在设计时一定要注意检查外观面的拔模角度是否符合要求,否则会在开模时拉伤产品。如果是抛光面,客户一般会指定抛光到什么等级,参考什么标准。有时客户对外观有特殊要求,如要保证产品外观棱角或曲面的平整度等,在设计和加工时要特别注意,甚至考虑用非常规结构或加工方法;如有些塑料件的外观不能有斜度,要保证侧壁垂直,则需要在垂直面处设计滑块或斜顶。

4 塑件的分型面

选择注射模分型面总的要求是顺利脱模,保证塑件技术要求,模具结构简单,制造容易。一般考虑以下几个方面:保证塑料制品能够脱模;使型腔深度最浅;使塑件外形美观,容易清理;尽量避免侧向抽芯;使分型面容易加工;使侧向抽芯尽量短;保证塑件制品精度;有利于排气;使塑件留在动模内;使型腔内总压力较大的方向与分型面垂直。

当选定一个分型面方案后,可能会存在某些缺点,再针对存在的问题采取其他措施弥补,以使其接近理想的分型面。

1)平面分型面(如图5所示)是最好的,方便磨削和配模,如果在平面分型面上局部有凸凹不平的曲面,可以采用镶件。

图5 平面分型面Fig.5 Plane type parting plane

2)如果产品的边线所构成的面是二维曲面,最好保留这个二维曲面作为分型面,如图6所示。

图6 二维曲面分型面Fig.6 Parting plane of two dimensional curved surface

5 模具结构的可行性

由于塑料件结构复杂,模具不得不在结构上复杂化,甚至无法实现,塑料件在设计时应该充分考虑这一点,在保证外观和功能的前提下,力争使模具结构简化,节约时间和成本,提高产品质量。

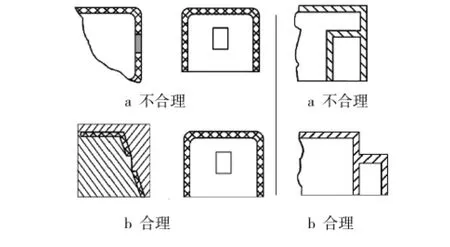

1)塑料件上有很多的侧凹槽和侧孔等结构阻碍产品沿顶出方向出模,一般采取抽芯、斜顶等结构[2]。在实现功能和保证外观的前提下,可将凹槽和侧孔优化设计成与顶出方向一致或碰穿结构,大大简化模具结构,如图7所示。

图7 塑件结构的优化Fig.7 Optimization of the structure of plastic parts

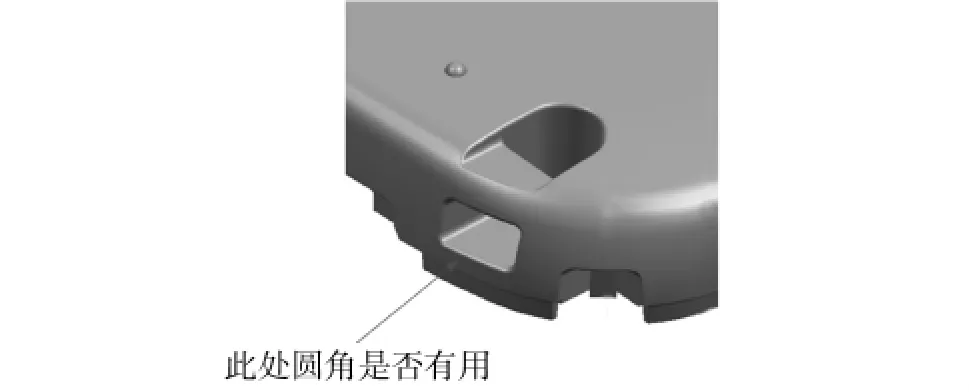

2)成品上有些地方存在较难成形的特征,这时应检查这些特征是否有用,如果有用,就要想方设法使之成形,如果没有用,便要通知客户建议修改。客户一旦修改没用的特征,模具结构会简单很多或模具加工要求降低。如图8所示,如果该处圆角没用,对侧抽芯的要求就降低了。

图8 简化塑件结构Fig.8 Structure simplification of plastic parts

3)有时产品的内表面不是平面,尤其是沿斜顶运动方向上有斜面或曲面,可能造成斜顶开模形成铲料现象。如果斜度或曲率较小,在不影响产品使用功能的前提下,可将有干涉的地方做一些偷料处理,将斜面或曲面改成平面(如图9所示),简化模具结构。

图9 塑件结构优化Fig.9 Optimization of the structure of plastic parts

4)成品上的尖角及薄片直接影响到模仁的强度,从而影响整个模具的使用寿命。如果发现成品上有尖角或薄片时,一定要及时通知客户,以便寻求解决方法。如图10所示。

图10 薄片处理Fig.10 Sheet processing

6 塑料流动性能和浇口位置选择

当设计好注塑件后,需要结合模具设计,进行模流分析(如图11所示),考虑如何选择浇口类型,确定浇口位置,并用Moldflow分析其充填可行性。一般会优先选用避免成形后需二次加工切除的浇口类型,如VG(热流道)、点浇口、潜伏式浇口等。

图11 模流分析Fig.11 The mold flow analysis

7 结语

综上所述,在模具开始设计加工前,必须与客户进行充分的沟通,根据产品结构和客户要求,设计出合理的模具方案。注塑零件的合理设计,对提高产品质量、降低模具结构和加工难度、降低模具成本,显得尤为重要。

[1]屈华昌.塑料成型工艺与模具设计[M].第1版.北京:高等教育出版社,2001.

[2]宋满仓.注塑模具设计与制造实战[M].北京:机械工业出版社.2007.