低矮工件落料拉深挤切边复合模具

王宏伟,肖峰,贾金伟,张金,王飞桥

(北方特种能源集团西安庆华公司,西安 710025)

1 低矮工件加工工艺

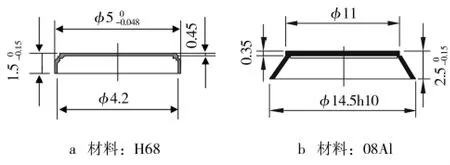

对低矮类型的工件(指相对高度h/d<0.3的薄壁无凸缘工件或在下道工序不方便作夹持定位的工件)一般都是采取先落料、拉深,然后再做一次切边的方法来满足高度尺寸要求。例如:对于拉深后工件形状为宽凸缘的,用模具对工件做环形切边(或称为挤口)的方法来切除修边余量;对于拉深后为无凸缘的工件,则用水平切边或专业的切口设备来切除口部修边余量。此方法对在下道工序能有效夹持定位且高度尺寸精度不高的工件是可行的,但对高度低,公差小的低矮类型工件来说却显得较为困难。如图1所示的工件就属于这种类型。对这些特殊的低矮工件,如果先拉深成形(按有凸缘或无凸缘)然后再切除预留的修边余量,皆因工艺方法限制和定位困难等因素的影响,工件的高度很难达到技术要求,即使用跳步模具,效果也不一定好。为此借鉴典型复合模具的结构形式,设计了适用于低矮工件的落料、拉深、挤切边复合模具。

图1 工件Fig.1 Workpiece

2 挤切边原理

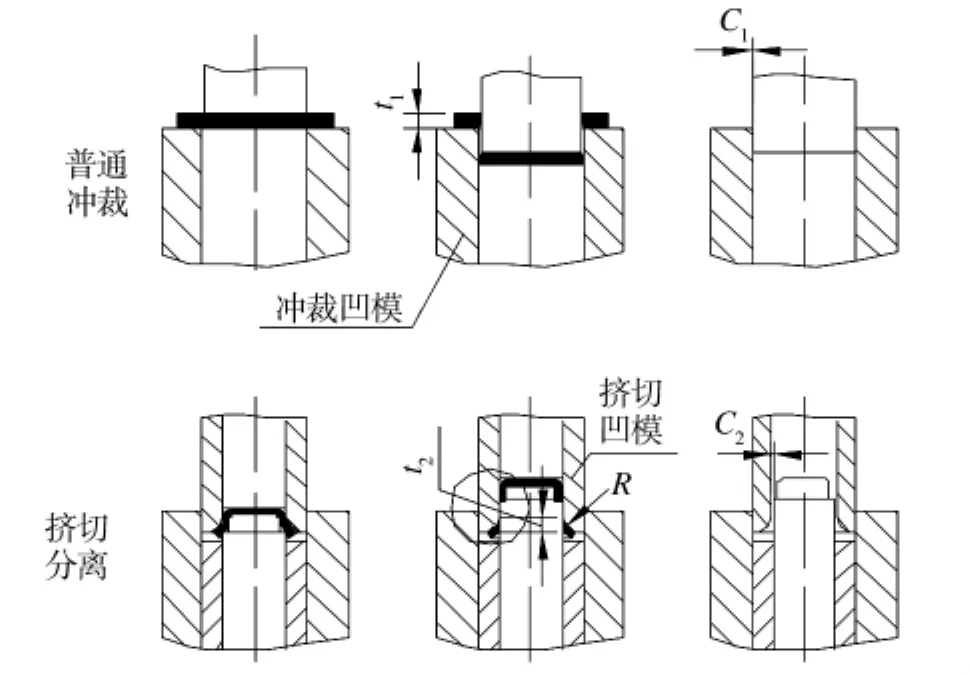

用落料、拉深、挤切边复合模冲制低矮类型的工件,其变形过程从剪切落料开始,接着进行拉深和挤切分离。当拉深切边凸模进入凹模口时,由于受到径向拉力和切向压力的作用,片状坯料被拉深成宽凸缘的过渡坯件。当宽凸缘形坯件的高度达到工艺要求时,拉深凸模的锋利刃开始触及宽凸缘坯件。在凸凹模的口部,因凸模和凹模之间挤切间隙较小,使金属的流动在进入凹模口时受到强烈阻碍,在切向压力、径向拉力、剪切力的合力作用下,作为工艺过渡的宽凸缘坯件被分离为2部分。工件实体被推入凸凹模腔内,废料边则套在拉深凸模上,至此落料、拉深和挤切分离过程结束。工件和废料边在压力机滑块回程时,分别用打料杆和压边圈将其推出模具外,用压缩空气吹到收集器具中,最后用筛子进行分选。落料拉深挤切模工作原理如图2所示。

图2 落料、拉深、挤切边模工作原理Fig.2 The blanking,drawing,extrusion trimming die principle diagram

此模具适用于冲制内、外径尺寸及高度尺寸全部由模具尺寸保证的薄壁低矮类型工件。

3 模具设计要点

3.1 确定拉深毛坯尺寸D0值

拉深毛坯尺寸D0值依照工件挤切分离前的宽凸缘坯件尺寸计算得出,其中,宽凸缘部分是作为修边余量存在的。为满足挤切分离工艺要求,修边余量应按材料厚度的1.5~3倍确定。确定D0值后,还需要对照宽凸缘的极限拉深系数进行复核。

D0值关系到工件在初始成形时,能否顺利地被拉深成形为宽凸缘坯件,以及工件与废料边之间能否顺利地挤切分离。D0值大则修边余量多,这不仅浪费材料,还可能在拉深过程引起底部R处断裂;D0值小,则拉深后留作废料边的余量小,当余量过小时工件的断面可能出现撕裂状的飞边。

3.2 确定挤切间隙C2值

挤切间隙C2值可按图3中材料的变形尺寸t2的7%~10%确定(t2值可通过电脑精确作图测量得出),也可依据t2值查阅《冲压手册》、《冲裁间隙执导性技术文件》推荐的间隙值[1]。

图3 普通冲裁与挤切分离的区别Fig.3 The difference between common blanking and extrusion shear

挤切分离的变形过程完全不同于普通冲裁变形,最明显的区别是在凹模的口部形状上,如图3所示。普通冲裁的凹模口是直角锐棱,而挤切分离的凹模口则是R形状的圆弧面。普通冲裁时材料与工件的分离是被垂直切断的,材料的厚度t1没有明显的改变;在挤切分离时,材料在冲裁方向的厚度,因凹模口部形状的影响变成t2。因为t2>t1,所以挤切间隙C2值应该比普通的冲裁间隙C1值大。

因挤切变形特点的影响,挤切分离后的工件,断面会有轻度毛刺,属正常情况。只要挤切间隙C2值合理,这种轻度的挤切毛刺完全可以用滚光研磨的工艺手段消除(注意C2值不能过大,否则毛刺严重,不容易处理)。

3.3 模具关键件工作尺寸的设计

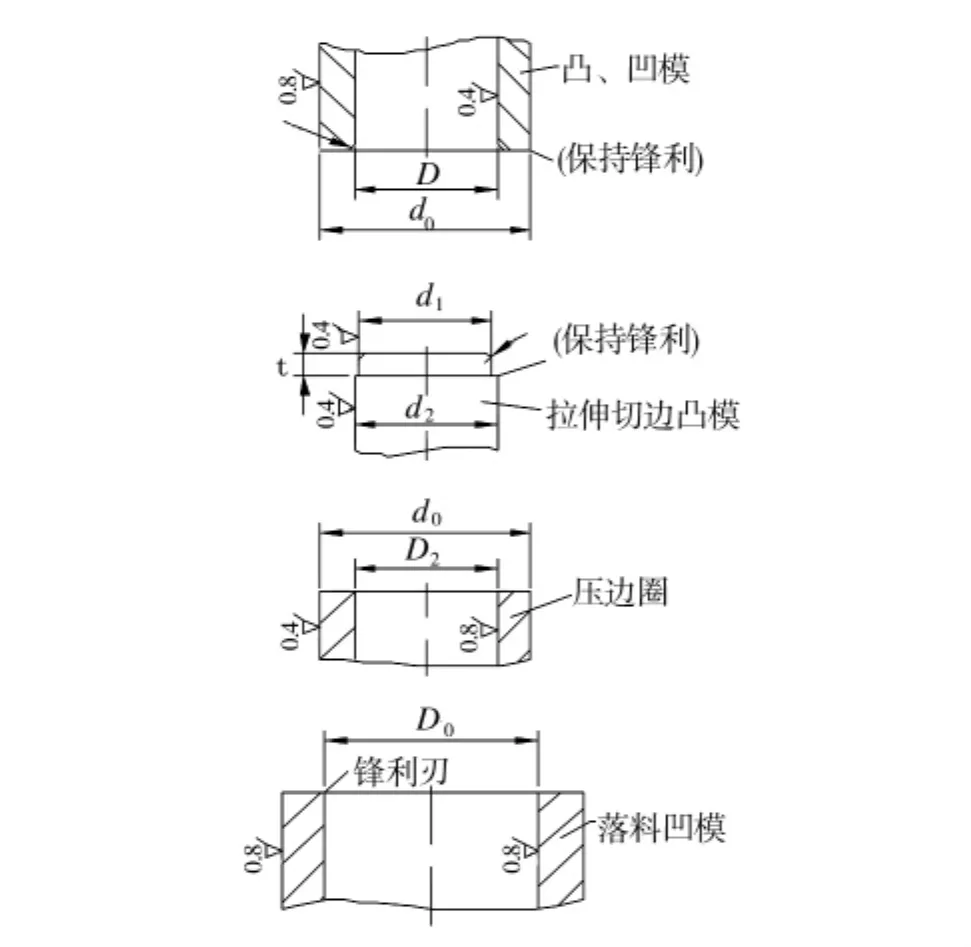

模具关键件工作尺寸的设计如图4所示。

图4 模具关键件工作尺寸Fig.4 The working sizes of key mould parts

1)拉深切边凸模的设计。在拉深切边凸模的头部(指工作部分),需要设计出与工件图的深度尺寸相同的台阶形状,凸台的小直径d1依据工件内径确定,凸台的大直径d2=D-2C2(D为凸凹模内径),台阶高度h则依据工件内孔的深度确定。确定h值时必须注意模具制造误差和材料厚度公差对工件高度的影响。为使挤切断面良好,要求拉深切边凸模大径与小径的过渡台面平齐,大径的刃口保持锋利状态。拉深切边凸模材料选择Cr12MoV,热处理硬度为59~63HRC,要求有较低的粗糙度。

2)凸凹模、落料凹模和压边圈的设计。凸凹模的外径d0值和落料凹模的内径D0值,按照料片外形轮廓尺寸确定,两者之间的冲裁间隙按常规设计要求取值,模具的刃口处需保持锋利。凸凹模的内孔尺寸D依据工件的外形尺寸确定,口部的R要满足拉深变形要求。以上模具材料为Cr12MoV,热处理硬度为59~63HRC。压边圈的外径d0与落料凹模D0的配合选择f6/H7,压边圈的内径D2与拉深切边凸模外径d2之间的配合选择H7/h6,材料为CrWMn,热处理硬度为58~62HRC。以上零件的表面粗糙度如图4所示。

3.4 防止工件粘滞凸模的措施

在正常情况,挤切后的工件应滞留在上模腔内,在滑块回程时用打料杆推出,但也会出现工件粘滞在拉深切边凸模的故障,对模具的正常使用危害极大,对此应采取如下措施。

1)在保证工件挤切断面质量的情况下,挤切间隙C2应尽量在合理间隙的范围内取大值。因为挤切间隙C2增大,能使拉深切边凸模的工作尺寸d2随之减小,由于d2减小,与切边凸模相配合的压边圈内径D2同样跟着减小。D2的减小,实际上是增大了在卸料时压边圈的上端面与工件断面的接触面积。这个增减变化看起来微小,但确实提高了使用压边圈卸料的可靠性。由于经过挤切变形之后的工件外径等同凸凹模的内径D,且全部大于压边圈内径D2,只要切边凸模外径d2值与压边圈内径D2之间的配合适宜,卸料不成问题。由于低矮类型工件粘滞凸模的阻力一般都不会太大,所以即使工件粘滞在拉深凸模上,利用压边圈返回时的弹顶力,完全能够将工件连同废料边一起从凸模上卸掉。压边圈卸料的工作原理如图5所示。

图5 压边圈卸料Fig.5 Discharging by pressure pad ring

2)降低变形张力对卸料力的影响。因为拉深凸模的外径决定工件的内径,凹模的内径决定工件的外径。为了最大限度减小因工件壁部在拉深变薄时产生的变形张力对卸料力的影响,在设计拉深切边凸模的工作尺寸d1值时,应参考工件的最小极限尺寸确定,凸凹模的内径D参考工件的最大极限尺寸来确定。

3.5 模架的选择

为克服设备精度的影响,设计模具时可以考虑配用标准模架。

4 冲模实例

图6 盒盖模具Fig.6 Cover mold drawing

一个两端呈半圆的条形冲压件如图6所示,材质为L3M铝。由于工件的特殊性,为了降低拉深切边凸模的制造难度,在设计时将其分解为拉深凸模和切边凸模(对于简单圆形工件可不分开)2部分,使用时用销子和螺钉将其连接成一体。经这样处理后,所涉及的凸模和凹模及其它相关件,都可以直接用精密线切割设备切出,可以大大降低模具的制造难度。为了使被分解的模具零件满足装配和使用要求,在设计时应对其关键的尺寸和部位提出形位公差要求,并在制造时严格保证。

在变形过程中,工件的中间(直线部分)主要受弯曲力,而两端半圆形处则受切向压力和径向拉力。在计算拉深系数时,重点考虑两端的变形及受力情况。在此例中可将两端的半圆视为一个整圆来确定拉深系数m值(此例m=0.66,预留修边余量为2.5 mm)。经修正后的毛坯尺寸如图6所示。

图6中的模具为正装形式的复合模,废边料用弹压卸料板26卸下,工件用打杆30和卸料块6从凸凹模7的模腔里推出(打杆30和卸料块6用螺纹形式紧固连接),压边形式为弹顶式并兼有辅助卸料功能。

上模中的凸凹模7及下模中的落料凹模10,分别装入凸凹模套4和凹模套24中,用螺钉22,29固定在上模板2和下模板21上,凸凹模7和凸凹模套4之间的配合精度选择n5/H6,再用螺钉5拧紧防止意外。为防止压边圈11冒出,在落料凹模9的中部安装横向卡销23进行限位。对于其余的相关零件设计要素和装配要求,全部按常规的复合模具设计要求处理。工作时将材料(条状或带状)穿进导料板16中(导料板固定在凹模套的两侧),驱动滑块下行,变形过程从落料开始,经过拉深成形,工件与修边废料分离。在滑块返程时通过相关机构的动作,把工件及修边废料推出模外,再用压缩空气吹离模具工作区。如工件需要平底,可调节压力机滑到所需要的位置。

5 模具技术要求及零件参数

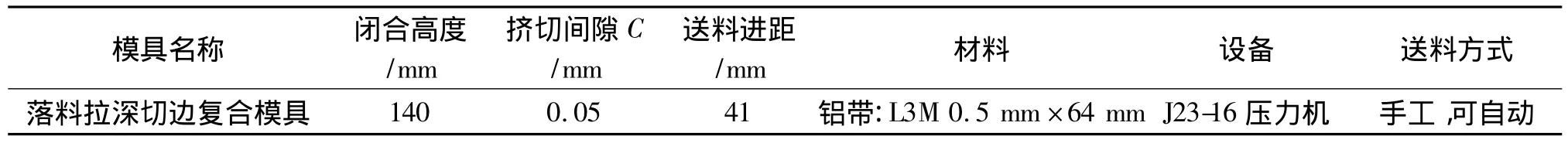

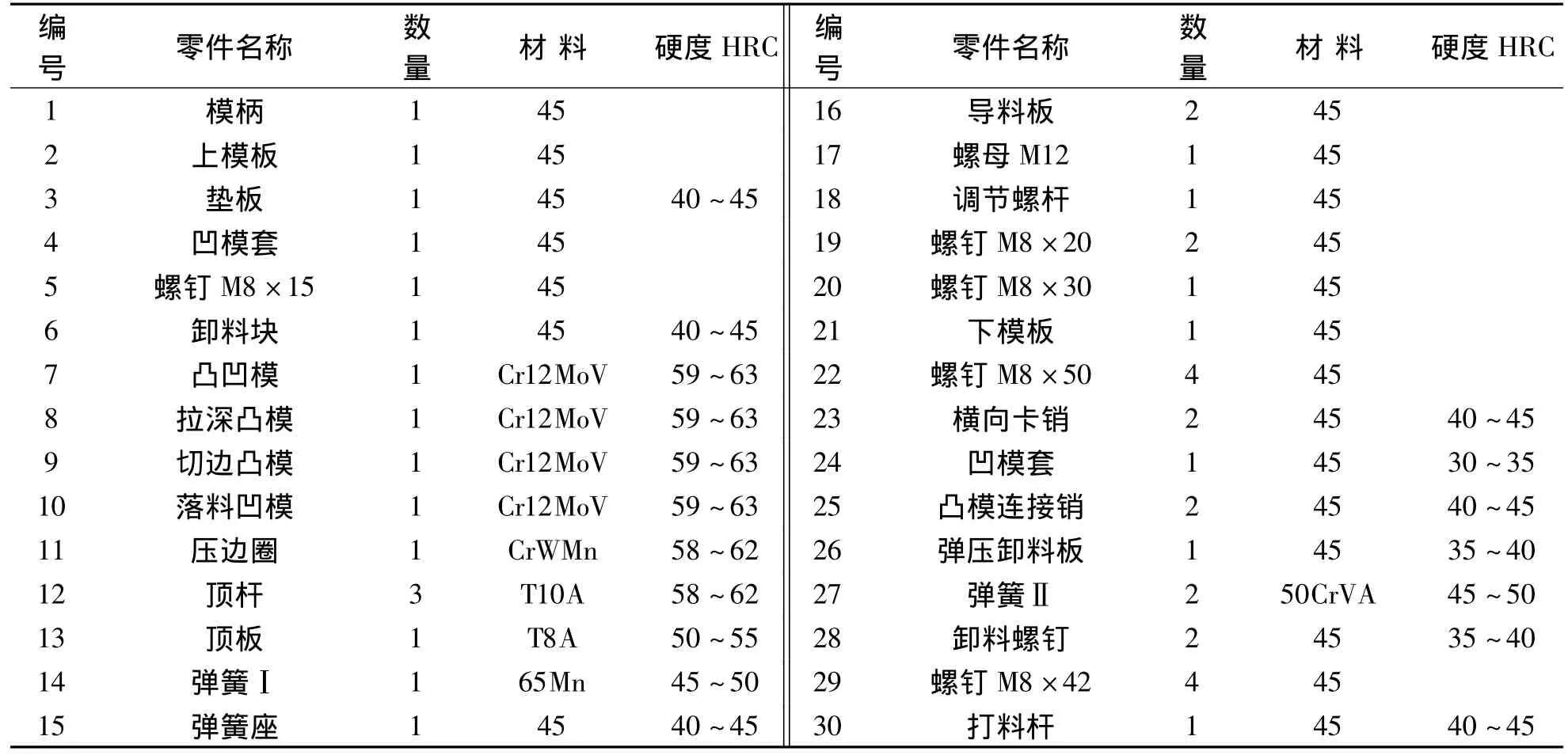

模具技术要求和零件参数见表1和表2。

因为实例中的工件是一个非圆形回转体,为了降低模具制造的难度,对拉深切边凸模和凸凹模的形体结构和装配形式作了必要的改变,所以此模具的设计显得略为复杂。在现实中如果工件是简单的圆形回转体,则可在设计模具时结合实际情况做适当的简化。

表1 模具技术参数Table1 Mold technology parameters

表2 零件技术参数Table2 Technical parameters of mold parts

6 结语

用落料拉深切边复合模,在一个冲压行程中,完成对低矮类型工件的落料、拉深、切边(在个别情况下还可以平底),避免了分工序生产的弊端。此模具不仅适合单件小批量,同样可用于大批量自动化生产。

[1]王孝培.冲压手册[M].北京:机械工业出版社,1992.