壳体冲压工艺及模具设计

谷宝成,史振华,孙学军,徐山,聂兰启

(1.山东红旗机电有限公司,山东 潍坊 261031;2.山西利民工业有限责任公司,山西 太谷 030812;3.潍坊广文中学,山东 潍坊 261021)

1 零件

壳体是某产品的一个重要零件,如图1所示。该零件由小圆管、大圆管和圆锥部分组合而成。该零件为一典型不等壁厚深锥形件,生产批量较大,年产10万件。材料为2A12。产品精度要求较高,零件外观要求较为严格,表面不允许有深度大于0.1 mm的划伤、压痕。

图1 壳体Fig.1 Shell

2 冲压工艺分析

该零件各处壁厚不相等,最大厚度为1.2 mm,最小厚度为0.8 mm,相差较大。为保证产品图要求,选取最大厚度为1.2 mm作为板材厚度。

1)等壁厚拉深法。将毛坯拉深成等壁厚零件,然后通过机械加工达到圆筒形壁厚0.8 mm。该方法虽然能保证零件的各处壁厚要求,但生产效率低,一大部分铝合金材料变成了铝屑,致使零件生产成本较高,不能满足大批量生产的要求。

2)变薄拉深法。将毛坯拉深成圆筒形半成品,再通过多次锥部拉深成形锥形和小头圆柱部分,最后采用变薄拉深将其圆柱部分的壁厚变薄至0.8 mm。该方法不仅能保证产品质量,而且生产效率高,零件生产成本较低,能满足大批量生产的要求。

通过以上分析,决定采用变薄拉深法生产该零件。

3 工艺计算

3.1 毛坯直径D的确定

壳体零件为不等壁厚零件,必须根据体积相等的原则计算毛坯直径D。经计算,该零件体积V0=30038 mm3。

对于有色金属零件,在冲压成形过程中,由于材料经过多次拉深、变薄拉深、清洗、退火的消耗,及成形后端面口部需留有一定的机械加工余量,所以计算出的毛坯体积应在冲压资料介绍留有切边余量的毛坯体积的基础上乘以一个系数K[1]。D则按下式计算:

式中:D为毛坯直径,mm;K为系数,K的取值范围为1.05 ~1.12,这里取 K=1.08;V0为壳体冲压毛坯体积,V0=30038 mm3;t为毛坯厚度,这里取t=1.5 mm。

将以上数值代入上式得:D=185 mm。

3.2 零件拉深次数和变薄拉深的确定

3.2.1 圆筒形毛坯拉深次数的确定

已知 D=185 mm,t=1.2 mm,则 t/D ×100=0.648,∑m总1=d/D=0.34,查文献[2]表 5 -7得,2A12-O 的[m1]为 0.56 ~0.58,[m2]为 0.75 ~0.80,取 m1=0.56,m2=0.77,则:

第1次拉深直径:d1=m1D=103.6 mm,取d1=104 mm;第2次拉深直径:d2=m2d1=80 mm;第3次拉深直径:d3=m3d2=62.5 mm。

3.2.2 小端圆柱部拉深次数的确定

为了保证整形时,毛坯有一定的变形量,第2次锥部拉深直径应比工件锥部直径φ31.7 mm大。这里取第2次锥部拉深直径为φ36 mm。

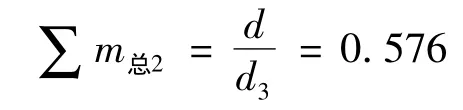

式中:∑m总2为小端圆柱总拉深系数;d为第2次锥部拉深直径,d=36 mm;d3为拉深毛坯直径,d3=62.5 mm;

将以上数值代入上式:

以后各次拉深极限拉深系数[mn]的取值范围为0.75 ~ 0.80,故取第1 次锥部拉深系数 m4=0.75。

第1次锥部拉深直径:d4=m4d3=46.8 mm,取d4=47 mm;第2次锥部拉深直径d5=m5d4=36 mm。3.

2.3 变薄拉深次数的确定

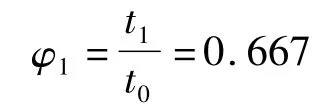

根据文献[2],变薄拉深系数φn为:

式中:tn,tn-1为相邻两道工序坯料的壁厚;φn为变薄拉深系数;

由于该工序毛坯经过退火处理,塑性较好,2A12-O 极限变薄拉深系数[φ1]的取值范围为0.50~0.60。因φ1≥[φ1],所以可以一次变薄拉深成形。

通过以上分析计算,壳体冲压工艺为:落料—第1次拉深—第2次拉深—第3次拉深—第1次锥部拉深—第2次锥部拉深—整形—变薄拉深,工序如图2所示。

图2 工序Fig.2 Process

4 模具设计

根据某公司现有设备情况,除落料工序外,各次拉深、锥部拉深、整形、变薄拉深工序均安排在底传动双动拉伸压力机J44-55B上进行。

4.1 拉深模具的设计

拉深模结构如图3所示。为了缩短制模周期,降低生产成本,便于更换模具,设计该模具为通用模具。更换模具时,只更换凸模、凹模、压边圈、顶件器,其余均为通用零件。

4.2 锥部拉深模具

锥部拉深模结构如图4所示,该模具为通用模具,更换模具时,只更换凸模、凹模、定位套、顶件器,其余均为通用零件。

图3 拉深模Fig.3 Drawing die

图4 锥部拉深模Fig.4 Cone drawing die

5 结语

采用该冲压工艺生产壳体,提高了金属材料利用率,节约了大量有色金属材料,提高了生产效率,降低了生产成本,满足了大批量生产的要求。经过几年的大批量生产,该工艺较成熟。同时该冲压工艺对同类型零件的加工具有一定的参考作用。

[1]聂兰启,王海林,聂伯扬.支撑套冲压工艺及模具设计[J].锻压装备与制造技术,2008,43(3):50 -53.

[2]湖南省机械工程学会锻压分会.冲压工艺[M].长沙:湖南科学技术出版社,1984.