Mn57-2-2-0.5锰黄铜铸造裂纹成因分析及对策

姜焕成,王宏伟,李和美,来盛骞

(黑龙江北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046)

Mn57-2-2-0.5锰铜合金因具有高强度、高耐磨性,且综合力学性能优越而成为桑塔纳、捷达等轿车的同步器齿环材料之一。国内该类合金传统的生产方式有水平连铸、离心连铸、挤压及粉末冶金法等,得到的材料成分分布不均,晶粒粗大,强度和耐磨性不高,在β基体内也未构成以球状强化相为主的耐磨架构[1]。文中以 Mn57-2-2-0.5锰黄铜半连续直接水冷铸造工艺为例,介绍了该类复杂铜合金半连续铸造裂纹缺陷的产生原因及其对策。

1 铸造工艺设计

Mn57-2-2-0.5锰黄铜是在铜-锌合金中有选择性地加入锰、硅、铁等相互间具有强烈化合作用的合金元素而形成的,在基体上形成了均匀、稳定分布的高硬相质点,使材料具有优良的耐磨性能。生产中必须严格按耐磨相的原子比例控制添加合金组元,保证在充分形成耐磨相的前提下,尽量减少其残留数量,尤其是一些在基体中有较大固溶度、锌当量大的元素(如硅元素)必须严格控制,避免对基体组织产生严重影响。

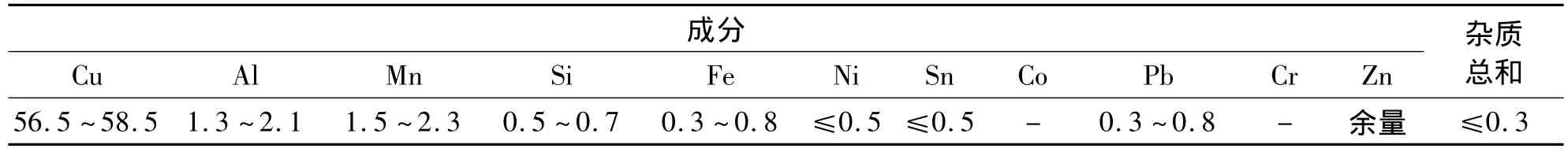

铸造过程中为了得到浅、平的倒V型液穴,减少缩孔、疏松、气孔等缺陷,保证铸锭自下而上、由外及里的方向性凝固,因而利用短结晶器实施立式半连续铸造。Mn57-2-2-0.5锰黄铜材料化学成分要求见表 1[2]。

表1 Mn57-2-2-0.5合金化学成分Table1 The Chemical composition of the Mn57-2-2-0.5 alloy %

2 铸造裂纹缺陷的特征描述

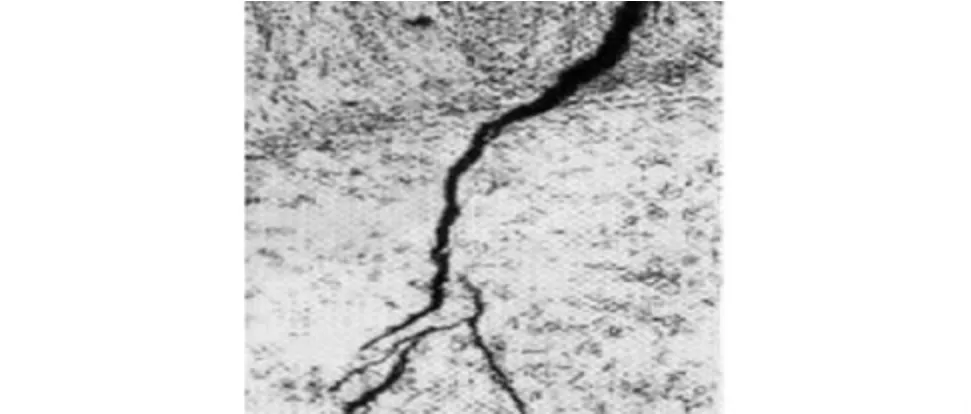

Mn57-2-2-0.5锰黄铜半连续铸造裂纹产生情况如图1所示。产品在浇铸过程中形成裂纹,冷却至室温后裂纹继续延伸、扩展。裂纹目视特征为呈直线状,由铸锭中部向两端延伸。缝壁表面粗糙,内部可见明显氧化色。从浇口部位切取的纵剖面上可明显看到轮廓清晰的“V”型液穴,液穴纵深接近铸锭底部。低倍观察到裂纹属穿晶和沿晶混合断裂,如图2所示。

图1 铸锭裂纹Fig.1 Casting crack

图2 低倍下裂纹Fig.2 Crack macrograph

3 裂纹缺陷产生的原因分析

裂纹缺陷有2种:热裂和冷裂。裂纹断面氧化严重,沿晶界边界产生和扩展。外形曲折的裂纹称为热裂纹;断面光洁,有金属光泽,走向规则的称为冷裂纹[3]。铜合金在铸造过程中最常见的裂纹是热裂纹。Mn57-2-2-0.5锰黄铜半连续铸造产生的裂纹很可能是由热裂纹扩展促使形成的冷裂纹,所以合金热裂纹是形成缺陷的主要原因。

热裂纹形成因素主要受合金本性和生产工艺等两方面影响。

3.1 热裂的合金因素

Mn57-2-2-0.5锰黄铜中包含的复杂金属组元(尤其是硅元素)会急剧缩小α区,使合金偏离共晶点,有效结晶温度范围变宽。结晶温度范围宽的合金呈糊状或海绵状凝固方式,合金凝固时晶粒间的液相通过“渗流”来填补“收缩裂缝”的能力差,容易产生裂纹。

3.2 热裂的工艺因素

形成铸锭裂纹的主要工艺因素是铸造温度、冷却强度和铸造速度。

铸造过程中,当铸锭尺寸和浇注温度一定时,凝固过程主要与冷却强度有关。生产中使用短结晶器直接水冷半连续铸造,当铸锭离开结晶器以后,受到二次水强烈的直接冷却,凝壳迅速增厚并开始急剧收缩,铸锭表层产生拉应力。随着从铸锭表层向铸锭中心凝固过程的不断推进,上述热收缩过程逐步缓和。最后,铸锭中心部位的凝固和收缩反而妨碍了表面层,使表层受到压缩应力,与此同时,中心部位受到拉伸应力,直到表面出现最大的压缩应力和中心出现最大的拉应力。当拉伸应力超过合金高温塑性极限时,裂纹随之形成并扩展,最终导致铸锭整根劈裂。

冷却强度与结晶器及二次冷却装置的结构有关。当结晶器结构一定时,其冷却强度的增大是有限的。铸造速度受制于铸造过程的安全性和铸造装置。

4 裂纹缺陷的控制措施

4.1 合金成分控制

在化学成分允许的条件下对加宽合金结晶温度的元素、形成粗大晶粒的元素按标准要求的下限控制,或从工艺上采取措施控制其不良影响。如硅元素以中间合金形式加入,按0.6%(质量分数)控制,以便降低热应力,加入稀土等变质剂细化晶粒,净化晶界,提高合金综合性能等。

4.2 铸造工艺优化

4.2.1 工艺设计

采用红锭铸造的工艺方式,降低铸锭内外表面温度梯度,减少铸造应力,从而消除由热应力产生裂纹的条件,避免了热裂的发生。

4.2.2 冷却系统设计

半连续铸造中广泛使用的短结晶器将冷却水孔直接与结晶器下缘相通,经由结晶器水室的全部冷却水都转换成了直接喷射向铸锭表面的二次冷却水。这样虽然强化了二次冷却效果,有利于晶粒细化,但并不适合铸造热裂倾向较强的合金。当铸锭横截面温度梯度较大时,铸造应力容易集中在铸锭最后凝固的区域,并在那里产生裂纹[4]。

红锭铸造工艺成功的关键在于合理设计结晶器结构。改进后的结晶器调整了长度和内部供水结构,将二次冷却水由直接喷射到铸锭表面的强烈冷却方式改成分散的、缓慢的柔性冷却方式,有效地避免了铸锭裂纹的发生。

4.2.3 工艺参数选择

1)浇铸温度。使用感应炉熔炼铜合金时,可由“喷火”温度确定浇注温度,一般“喷火”2~3次即可。实际上感应器电流表指针出现摆动时,表明熔沟熔体已在发生锌沸腾现象,即达到浇注温度。

2)冷却水压。采用一、二次水分开,水量可调的红锭铸造专用结晶器,初始水压为0.5~0.1 MPa,正常水压为0.2 ~0.4 MPa。

3)铸造速度。为保证铸造过程的安全,铸锭凝壳应达到足够的厚度。该厚度足以承受液穴内液体金属的静液压力作用和熔体的热冲击而不产生拉漏。实际试验中取5~9 m/h。

5 生产实践验证

经红锭铸造工艺共生产Mn57-2-2-0.5锰黄铜4.3 t,铸棒表面质量良好,无裂纹,如图3所示。显微镜下观察到晶界完整,晶粒致密,基体中弥散分布块状强化相,如图4所示。挤压后成品管材经直读光谱、扫描电镜和EDS能谱分析证明其各项指标均符合YS/T 669—2008标准要求,达到预期效果。

图3 铸锭切饼Fig.3 Blanks cut from casting

图4 内部组织(×100)Fig.4 Inner metallographic structure

6 结语

1)Mn57-2-2-0.5锰黄铜半连续铸造工艺中,当冷却水强度过大时,在浇注工序易产生热裂纹,严重时整根劈裂。

2)合理控制合金成分和添加微量元素(如稀土)是预防Mn57-2-2-0.5锰黄铜铸锭裂纹产生的有效工艺手段。

3)利用红锭铸造技术,合理分配二次冷却强度和浇注速度,能够解决Mn57-2-2-0.5锰黄铜铸造裂纹问题。

[1]陈洪.特种黄铜同步器齿环耐磨性能影响因素研究[J].理化检测 - 物理分册,2005,41(12):604 -607.

[2]YS/T 669—2008,同步器齿环用挤制铜合金管[S].

[3]卢功辉.金属型重力铸造铝合金油底壳裂纹成因分析及对策[J].铸造技术,2006(3):635-637.

[4]钟卫佳.铜加工技术使用手册[M].北京:冶金工业出版社,2007:424.