考虑铸件加工属性的汽车车身模具干涉检查软件开发

陈蔚,章志兵,柳玉起

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

干涉是汽车模具设计中遇到的一个关键性难题。模具中的干涉分为两大类,即静态干涉和动态干涉[1]。文中主要对模具中的静态干涉进行分析。汽车覆盖件模具中的静态干涉主要分为以下几种。

1)硬干渉。2个对象相交,有公共的部分;

2)软干涉。2个对象间的最小距离小于合理间隙,但不接触;

3)接触干涉。2个对象相互接触;

4)包容干涉。一个实体被另一个实体完全包含。

在模具的生产过程中,由于铸造偏差,需要在型面上留出一定的加工余量用于后续工序的NC加工。由于铸造工艺的限制,铸造体各表面之间的距离有一定的限制,这就使得实际的模具尺寸与理论上的模具尺寸存在偏差[2]。即使设计在NX平台上没有干涉,在实际生产中依然可能会产生干涉。此外NX自身提供的干涉检查模块在设定间隙时需要对相关实体两两设置,太过繁琐,检查报告也不直观。

设计一套能在干涉检查时考虑铸造面与铸造面、铸造面与NC加工型面、NC加工型面与NC加工型面之间的加工余量,并提供直观的干涉检查分析软件,对检查汽车车身模具之间的干涉,提高模具的设计效率和准确性具有重要意义。

1 模块功能设计

在汽车覆盖件模具设计中,模具的表面一般划分为铸造面以及NC加工面,类型相同的面用同一种颜色进行标识。此外,一般在同一套模具中,铸造面与铸造面、铸造面与NC加工面、NC加工面与NC加工面之间的间隙值是固定的,为在程序中根据面的颜色自动设置干涉检查间隙值提供了依据。

图1 软件界面Fig.1 Software interface

开发的干涉检查模块界面如图1所示。先选择需要进行干涉检查的部件,根据颜色确定部件中的铸造面,并在参数设定栏中设置铸造面与铸造面、铸造面与NC加工面、NC加工面与NC加工面之间的间隙值。完成参数设定后,提交计算,最后显示计算结果。

2 干涉检查算法

干涉检查算法主要分以下几个步骤进行,先将实体表面离散成三角形面片,将实体之间的位置关系计算转换为面片组之间的位置关系计算。

2.1 三角形面片之间的位置关系计算

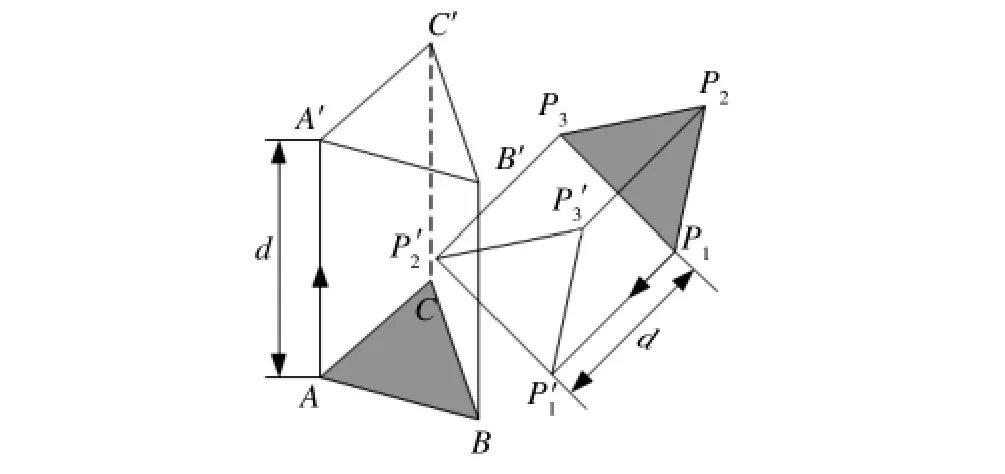

图2 干涉原理Fig.2 Interference checking principle

如图2所示,根据三角形单元沿法向平移所需要的余量间隙d可得到三棱柱ABC-A'B'C',同样可得到三棱柱P1P2P3-P1'P2'P3'。通过2个三棱柱是否有交集可知2个三角形单元是否有干涉。

为了将问题简化,程序通过将三角形单元的节点坐标进行坐标转换,以基准三角形ABC的法向为z方向,AB为x方向,点A为原点新建一个坐标系,将2个三角形的节点坐标均转换成新坐标系中的坐标,如图3所示。同时得到目标三角形P1P2P3在x'Oy'上的投影P1'P2'P3'。这就将三维空间的干涉检查问题转换为了平面三角形是否有交集的问题,而目标三角形单元P1P2P3到基准三角形ABC的距离可以直接通过目标三角形单元节点的z坐标得到。

图3 局部坐标系Fig.3 Local coordinator system diagram

图4 三角形投影关系Fig.4 Triangle projection relationship

对于平面上2个三角形的位置关系,有如图4所示的几种可能关系:没有交集;一个三角形被另一个三角形完全包含;交集由三角形顶点和线段交点组成;交集由线段交点构成。程序只需要对三角形有交集的情况进行分析,判断交集区域点的z坐标是否满足间隙要求,即可判断2个三角形单元是否产生干涉。

据此可知,如目标三角形单元P1P2P3的投影与基准三角形ABC有相交的部分,同时P1P2P3三角形的最小z坐标小于设定的间隙值,则2个三角形单元产生了干涉。

2.2 空间格索引方法

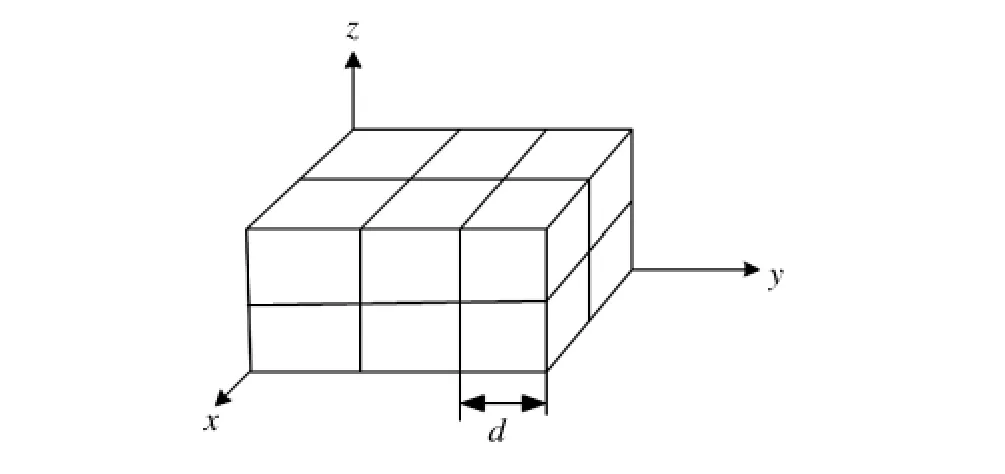

在面片间位置关系判断时,很大一部分计算用于搜索一定范围之内的邻近单元。为了提高计算效率,采用了空间格索引方法。

先求得整体的包容盒,将该包容盒微量放大取整后进行空间格的划分。空间格的尺寸由铸造面-铸造面间隙值d决定(如图5所示)。设定该值为空间格尺寸的目的是在进行干涉检查计算时,对每一个三角形单元来说,只用将其所在空间格的周边空间格内的单元与其进行干涉检查计算即可。

进行空间格划分时,假设在x,y,z方向分别分了 Nx,Ny,Nz份,整体包容盒的最下角坐标为 xmin,ymin,zmin,最上角坐标为 xmax,ymax,zmax,然后对空间格进行序号排布,假设按照先x方向,其次y方向,最后z方向进行排号,则包容盒中任一点所在的空间格号码可以通过式(1)计算出来[3]:

图5 单元格划分Fig.5 Division of spatial grid

其中[]表示取整运算。空间格的总数N=Nx×Ny×Nz。根据公式(1),对于剖分得到的每一个三角形单元,根据三角形单元的节点坐标将其定位在某一空间格中。对于每个三角形单元,通过节点所在空间格序号计算得到其周围的空间格序号,获得周围空间格中的单元面片。这种类似数据结构的Hash算法,将空间搜索问题转换成为了计算问题,提高了计算效率。

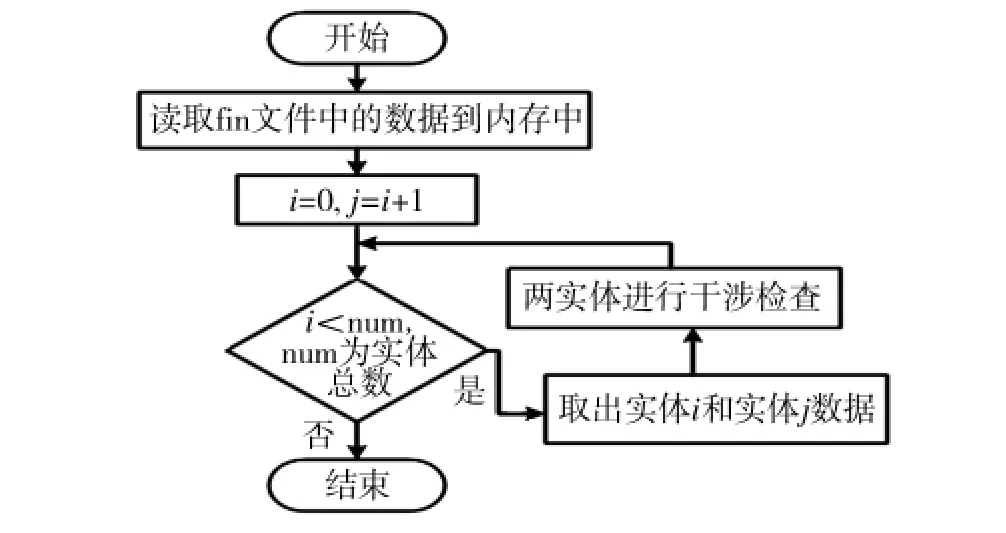

2.3 模具干涉检查过程

汽车覆盖件模具整体干涉基础计算量较大。对于一套中等规模的汽车覆盖件修边模,离散的三角形面片数量会达到百万级[4]。如果再加上每个单元之间的循环计算,计算量很大。需要对干涉检查过程进行优化,

具体干涉检查过程如下。

1)若模具是基于实体设计的(如图1中实体选项),则将用户所选的所有实体按照顺序编号;若模具是基于小装配设计的,则将属于同一个部件的实体编上相同的序号。在进行干涉检查时,只需对编号不同的实体之间进行求解计算。根据设计规则,在小装配中,同一个部件中要么只有一个实体,要么就是标准件,而标准件是不需要进行内部干涉检查的。

2)对于2个编号不相同的实体,首先根据它们自身的包容盒进行判断。由于在干涉检查中最大的间隙距离是铸造面与铸造面之间的间隙。如果2个实体的包容盒在x,y或z方向上的最小距离都大于这个间隙,则这2个实体不可能产生干涉,不需要进行干涉检查。

3)如果2个实体包容盒可能产生干涉,则对于基准实体中的每一个单元,应计算目标实体中的所有单元是否与其产生干涉。在计算之前,进行第2次判断,即目标实体中单元所在的空间格是否与基准实体中单元所在的空间格相交。因为根据之前空间格的划分方式,与某一单元可能产生干涉的单元所在的空间格应当与该单元所在的空间格相邻。

图6 干涉检查流程Fig.6 Interference checking flow

3 应用实例

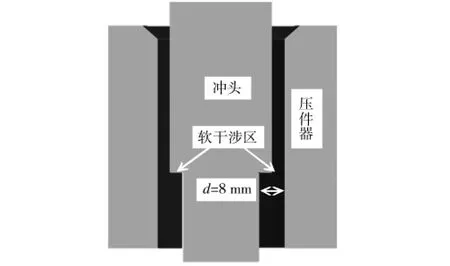

图7 模具典型结构Fig.7 Mold typical structure diagram

汽车模具冲孔结构如图7所示。为了保证冲头(标准件)与压件器(铸造件)之间不产生干涉,需保证二者之间的距离d不小于10 mm。如果d<10 mm,则需要对冲头固定座侧壁进行加工,防止实际生产中出现干涉。

应用开发的模块对模具该部分进行干涉检查。冲头处的剖面图如图8所示,压件器表面为深色表明该处间隙值小于设定的10 mm,会产生软干涉,而在模具中实际测得冲头与压件器最大距离d=8 mm,表明程序的计算结果是正确的。

图8 干涉区域剖面图Fig.8 Interference zone diagram

4 结语

在NX平台下开发了汽车模具干涉检查模块。采用空间格对实体网格数据进行标记并对网格节点进行重构排序,在计算之前对计算量做了优化,并将距离计算问题转换为空间数学求交问题,有效地减少了干涉检查的计算量。对计算结果采用直观的颜色标记,直观地了解模具中存在的干涉,提高了设计效率。

[1]周瑾喻,王华昌,李建军.基于UG的注射模干涉检查功能开发[J].模具工业,2011,37(2):6 -10.

[2]韩华伟,张俊华,李春植.虚拟环境下车身焊装夹具干涉的研究[J].机械科学与技术,2007,26(3):394-398.

[3]杨光,刘玉琳.曲面网格修复中的一种快速搜索方法[J].计算机应用研究,2006(4):143 -145.

[4]江洪,侯剑波,丁家翔,等.干涉检验优化算法及其在车辆电磁制动器虚拟装配系统中的实现[J].机械工程学报,2007,43(12):59 -63.