基于Witness轿车焊装车间焊接生产线的仿真与优化研究

魏安立,马琳,胡登山

(安徽省计量科学研究院,合肥 230051)

轿车焊装车间生产物流线系统是一个典型的离散事件系统,易受现场随机因素的影响[1]。目前,焊接生产线的改造和优化大都基于经验,通过工作现场的直接调试和验证来实施。由于工作现场的限制和出于成本的考虑,很难柔性地对焊接生产线多种优化方案进行测试和评估,因此通过生产线的建模仿真,能够为生产线的改造和优化提供决策的依据,并能够实现优化方案的虚拟测试和评估,从而节约大量资金、人力和时间;同时能够诊断出生产线所存在的“瓶颈”环节和资源利用率情况,并在此基础上提出相应的优化或改进措施[2]。

1 系统仿真

系统仿真就是根据系统分析的目的,在分析系统各要素性质及其相互关系的基础上,建立能描述系统结构或行为过程的,且具有一定逻辑关系或数量关系的仿真模型[3],据此进行试验或定量分析,以获得正确决策所需的各种信息。

2 仿真模型的分析

2.1 Witness软件简介

Witness是由英国Lanner公司推出的一款关于生产、运输、规划等的仿真软件。仿真时,其可以显示仿真的整个过程,因此能让使用者清楚地了解仿真过程中存在的问题,及时调整物流系统仿真模型的参数,实现物流生产系统的优化[4]。

2.2 某轿车焊装车间生产物流系统的结构

文中以江淮汽车某轿车焊装车间为研究对象,通过现场调研可知该车间生产物流系统主要由底板线、主焊线、侧围线和调整线以及各生产线之间的自动化输送线组成。

3 仿真模型的建立

3.1 轿车焊装车间生产线结构模型

根据现场调研和生产工艺的分析,可建立该车间生产线的结构模型,如图1所示。

图1 轿车焊装生产线的结构模型Fig.1 Structure model of car welding production line

3.2 仿真模型的建立

根据结构模型图,利用Witness仿真软件,建立生产线仿真模型(如图2所示)。

图2 轿车焊装焊接生产线仿真模型Fig.2 Simulation model of car welding production line

4 仿真实验与优化

4.1 仿真目标

仿真前必须设定仿真目标,否则仿真将毫无意义,根据需求仿真目标设定如下[5]。

1)通过焊接生产线系统模型的仿真,获得焊接生产线的性能指标,如设备利用率、人员空闲率以及系统的生产能力等。通过性能指标的分析,提出改进措施。

2)通过仿真,研究焊接生产线上设备故障时间对系统生产能力的影响。

4.2 仿真试验设计

根据仿真目标,设计2组仿真试验。

1)仿真试验1。通过仿真,识别轿车焊接生产线的“瓶颈”工位,分析各工位的工作效率和设备利用率,针对“瓶颈”环节,提出优化措施,释放“瓶颈”环节,保证生产线物流的顺畅和资源的合理利用。由此,针对仿真试验做以下假设[6-7]:假设焊装车间操作人员的配置能够永远满足生产;假设供应商对零部件的供应始终能够保证车间正常的生产;假设设备能够不停地运转,无故障保证正常生产。

2)仿真试验2。在仿真试验1假设前2条成立的情况下,仿真设备故障时间对系统生产能力、设备利用率等性能参数的影响。

4.3 模型仿真

1)仿真试验1。根据Witness仿真软件系统默认设置1为模型运行1 s,仿真运行8 h(即运行28800个仿真时间单位),设备信息统计见表1,劳动者信息统计见表2。

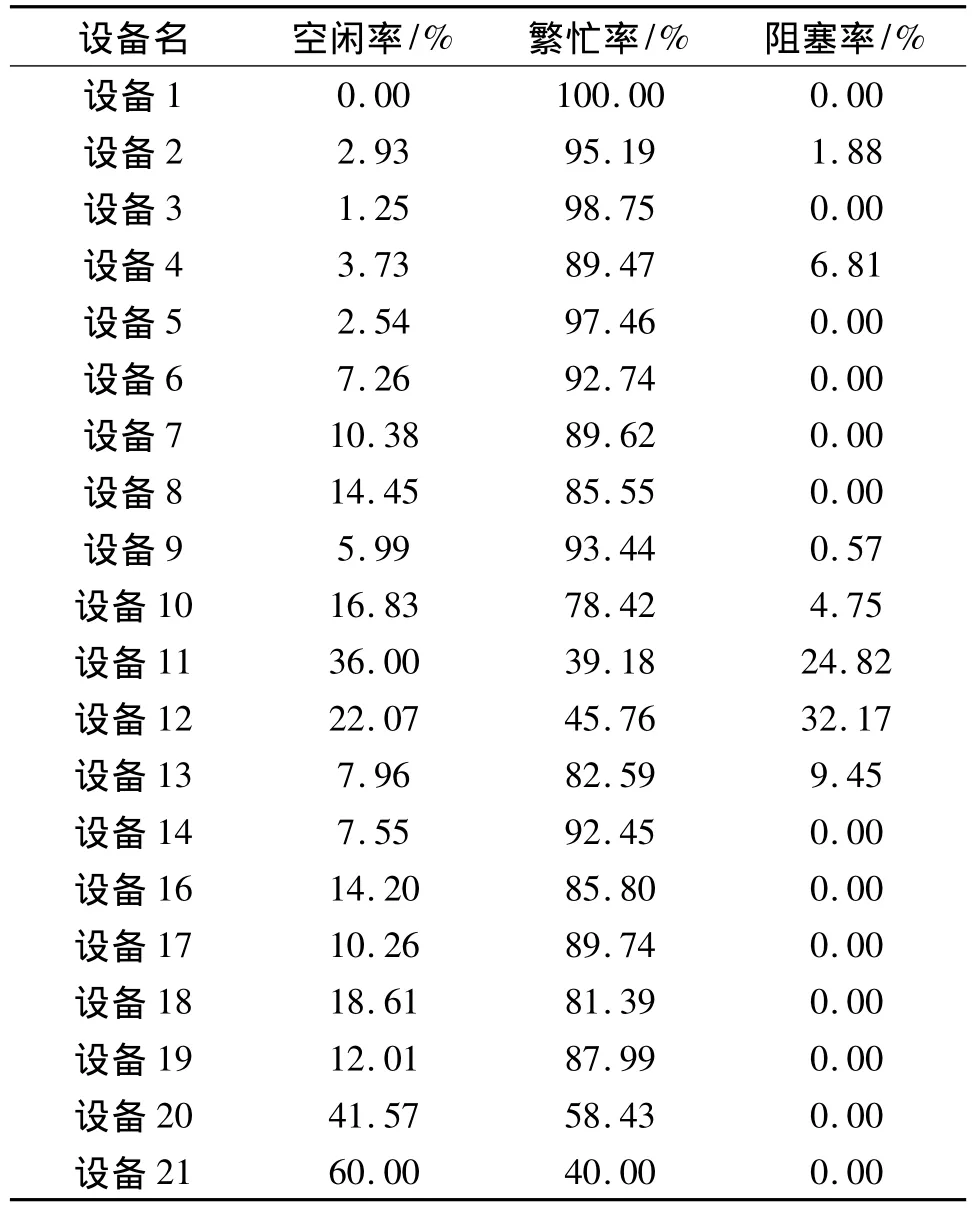

表1 设备信息统计Table1 Stastatical table of equipment

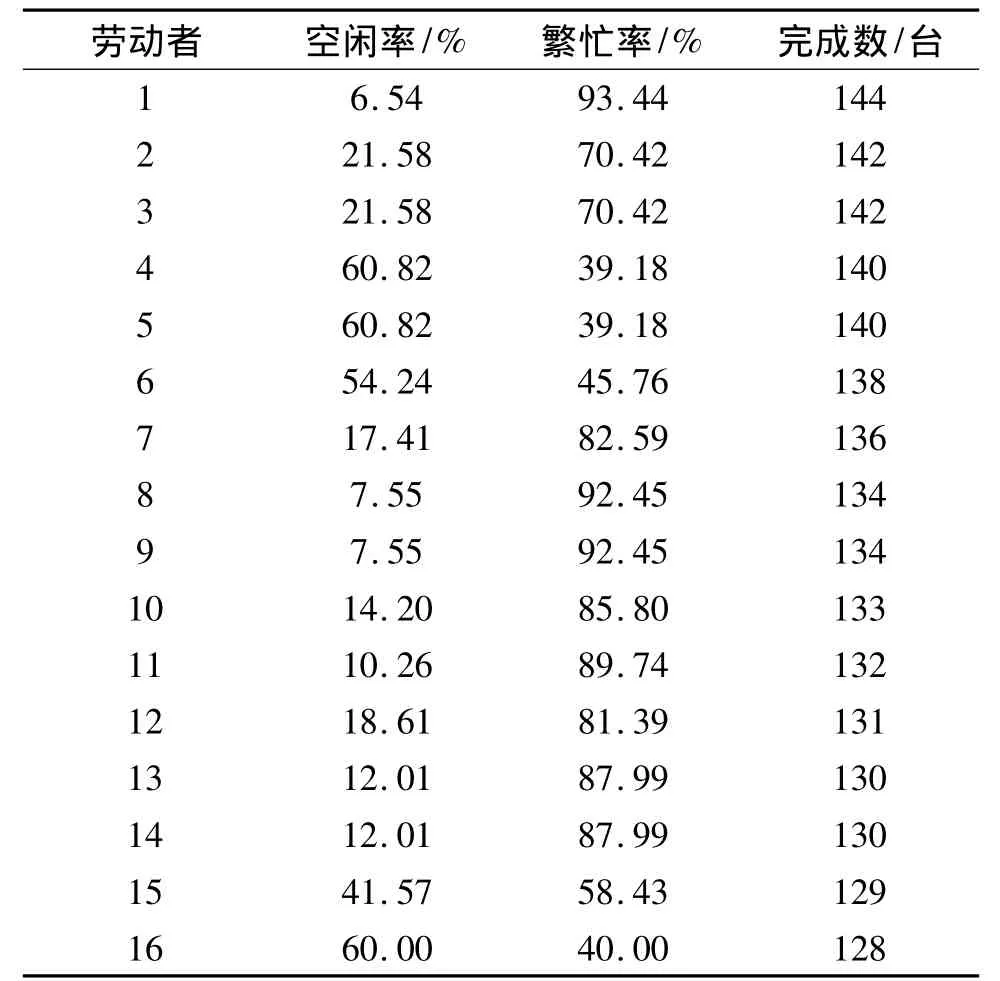

表2 劳动者信息统计Table2 Stastatical table of labor

2)仿真试验2。运行仿真模型28800个仿真时间单位,分别仿真停线10,15,20 min的生产情况,对比不同停线时间对系统生产能力的影响,结果见表3。

3)仿真结果分析。根据试验1仿真结果统计可知,设备利用率方面:调整线3#铜钎焊焊接工位(machine11)的设备利用率为 39.18%,阻塞率为24.18%;调整线4#铜钎焊打磨工位(machine12)设备利用率为45.76%,阻塞率为32.17%;调整线11#白车身抛光工位(machine20)设备利用率为58.43%,调整线下线检测工位(machine21)设备利用率为40%。

表3 不同停线时间对产能的影响Table3 Different stop time effects on productivity

人员利用率方面:调整线3#铜钎焊焊接工位人员利用率为39.18%,空闲率为60.82%;4#铜钎焊打磨工位人员利用率为 45.76%,空闲率为54.24%;11#抛光工位人员利用率为58.41%,空闲率为41.57%,下线检测工位人员利用率为40%,空闲率为60%。

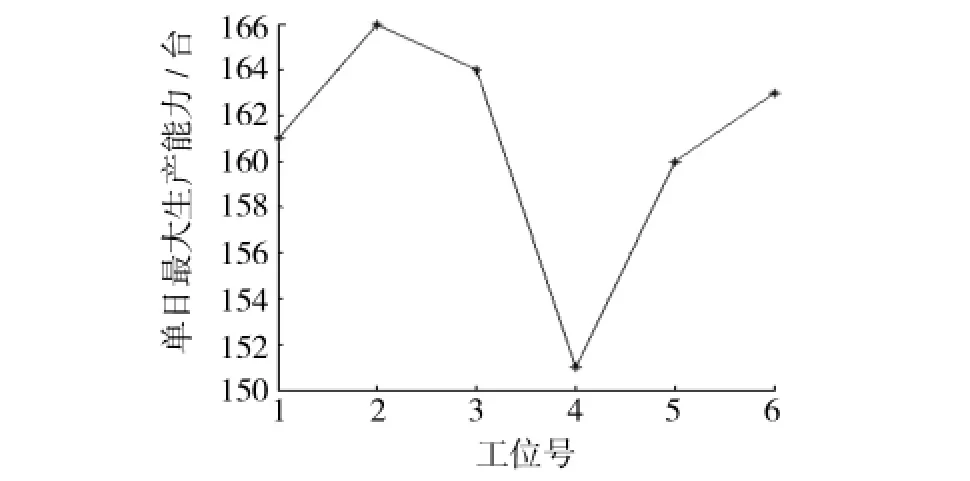

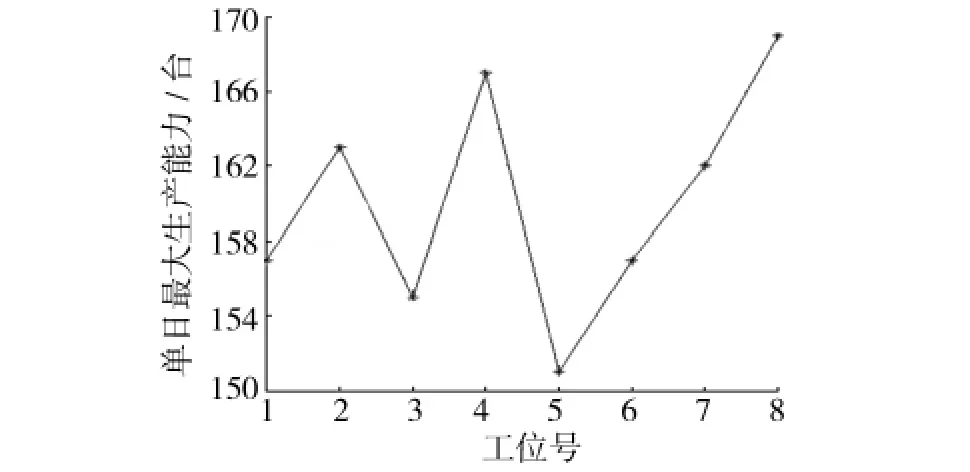

设备产能匹配方面:根据仿真结果统计,可以计算出主焊线、调整线、侧围线设备的日最大生产能力(日最大生产能力=日生产能力/设备利用率)。各生产线设备日最大生产能力如图3、图4、图5所示。

图3 侧围线设备产能匹配分析Fig.3 Side line equipment capacity matching analysis

图4 主焊线设备产能匹配分析Fig.4 Main welding line equipment capacity matching analysis

图5 调整线设备产能匹配分析Fig.5 Assembly line equipment capacity matching analysis

根据设备产能匹配分析,侧围线总成1#是其生产线的最大瓶颈,主焊线后围板焊接工位是其生产线的最大瓶颈,而调整线除了铜钎焊工位、铜钎焊打磨工位和下线检测工位之外,其他设备产能匹配基本均衡。要实现侧围线和主焊线的产能匹配的均衡,则要提高侧围线总成1#和后围板焊接工位的设备产能。此2个工位主要是由于加工时间过长,导致设备产能匹配不均。

根据仿真试验2的仿真结果,停线10,15 min时,对产量影响不大,当停线20 min时,产量有较大程度的下降。通过对比得出如下结论:为了确保生产任务的完成,必须严格控制日均停线时间,日均停线时间必须小于等于15 min,才不影响系统的生产能力。

4.4 优化与仿真

4.4.1 优化措施

根据生产线工艺平衡方法,为实现生产线资源的优化,采取以下几个优化措施。

1)将调整线3#铜钎焊焊接工位同4#铜钎焊打磨工位合并成一道工序,合并后工序作业时间为177 s。

2)将调整线11#白车身抛光工位同白车身下线检测工位合并,合并后工序作业时间为187 s。

3)利用遗传算法重新规划点焊机器人的焊接路径,缩短点焊机器人的作业时间。

人员配置方面:将原来调整线4#负责铜钎焊打磨的人员撤去,由原先3#的2名操作人员负责焊接和打磨;将原先负责白车身下线检测的人员撤去,由白车身抛光工位的人员负责抛光和下线检测。优化后的系统模型如图6所示。

图6 优化后的模型Fig.6 Optimized model

日均停线时间控制方面:利用两班次间隙时间,进行设备保养和维护工作,确保将日均停线时间控制在15 min以下;建立抢修维护小组,将擅长机械、电气等方面的工程师组织起来,实现各分厂之间资源的共享,在出现重大设备故障时,进行有效的调度,最大限度减少生产线停线时间,将停线时间对系统生产能力的影响降到最低,从而减少加班时间,降低相应的生产成本。

4.4.2 优化前后结果对比

对部分改进工位优化前后进行对比,抛光下线检测工位(machine20)优化前后结果对比如图7a所示。

铜钎焊焊接和打磨工位(machine11):优化前后结果对比如图7b所示。

图7 优化前后对比Fig.7 Comparision chart before and after optimization

5 结语

1)通过仿真研究,抛光下线检测工位的设备空闲率由原来的41.9%下降到29.13%,设备利用率由原来的58.1%提高到70.77%;铜钎焊焊接和打磨工位的设备空闲率由原来的36.57%下降到27.81%,设备利用率由原来的39.03%提高到66.99%,阻塞率由原来的24.4%下降到5.2%。

2)通过仿真研究,调整线可以减少2个操作人员。

3)通过运用遗传算法对作业时间过长的机器人工位焊接路径进行规划,作业时间可缩短5~7 s。

4)系统的单班产能由原来的144台提高到现在的148台,单台能耗由原来的125.191 kW·h下降到现在的121.807 kW·h,单台下降3.384 kW·h,实现了产能的提升和单台能耗的降低。

通过对生产线的仿真研究,能够提高设备利用率,合理配置人员,降低成本,同时为生产线的改造和优化提供有力的决策依据。

[1]楼佩煌.基于Em-Plant的汽车车身焊装线系统仿真技术研究[J].工业控制计算机,2010,23(12):7 -8,10.

[2]王红卫,谢勇.物流系统仿真[M].北京:清华大学出版社,2009:100 -102.

[3]王国新,宁汝新,王爱民,等.仿真优化在制造系统中的应用现状及发展趋势[J].系统仿真学报,2008(1):1-6.

[4]北京威特尼斯科技中心.Witness工业物流仿真平台基础教程[M].北京:北京威特尼斯科技中心,2006:78-81.

[5]张晓萍,石伟,刘玉坤.物流系统仿真[M].北京:清华大学出版社,2008:95-98.

[6]王道平,张学龙.现代物流仿真技术[M].北京:北京大学出版社,2010:201-206.

[7]王治军.基于Em-Plant的汽车后桥装备线系统建模与仿真技术研究[J].装备制造技术,2009(8):13-15.