地铁车辆车轮磨耗仿真研究*

丁军君 黄运华 李 芾

(1.西南交通大学机械工程学院,610031,成都;2.西南交通大学土木工程博士后流动站,610031,成都∥第一作者,讲师)

车轮磨耗是影响地铁运输安全性和经济性的重要因素。车轮磨耗后,车辆平稳性变差,临界速度下降。同时,由于车轮镟修等原因将造成运营成本增加。目前,国内对地铁车辆车轮磨耗的研究集中在车轮踏面的异常磨耗上[1-5];而车轮磨耗仿真研究始于上世纪90年代,且主要集中在重载货车和高速列车上[6-7],尚未应用于地铁车辆。本文对地铁车辆的车轮磨耗行为进行研究,通过建立地铁车辆系统动力学模型,结合轮轨滚动接触理论和车轮磨耗模型,对车轮磨耗过程进行仿真,得到车轮磨耗后的踏面形状和磨耗分布,为地铁车辆车轮磨耗问题的研究提供一定的参考依据。

1 车轮踏面磨耗模型

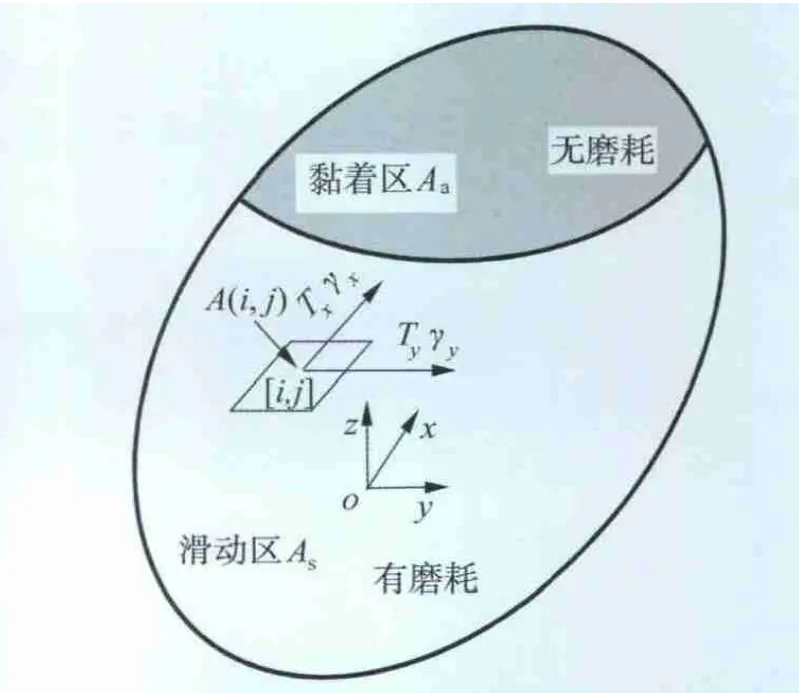

Braghin在BU 300全尺寸试验台上对轮轨磨耗进行试验,并根据试验结果建立了车轮踏面磨耗数值模型[8]。在该模型中,将接触斑分为黏着区Aa和滑动区As,而磨耗只发生在滑动区内,如图1所示。

图1 接触斑内黏滑区分布示意图

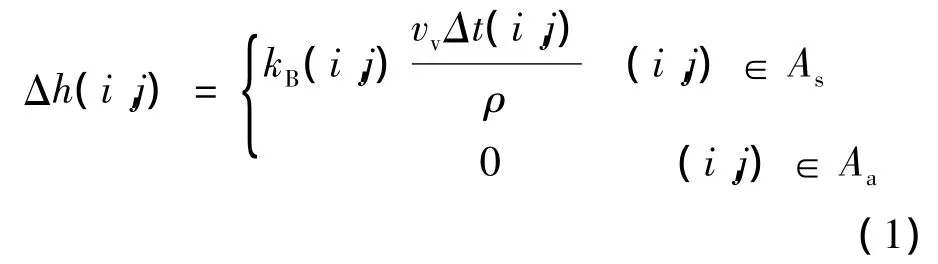

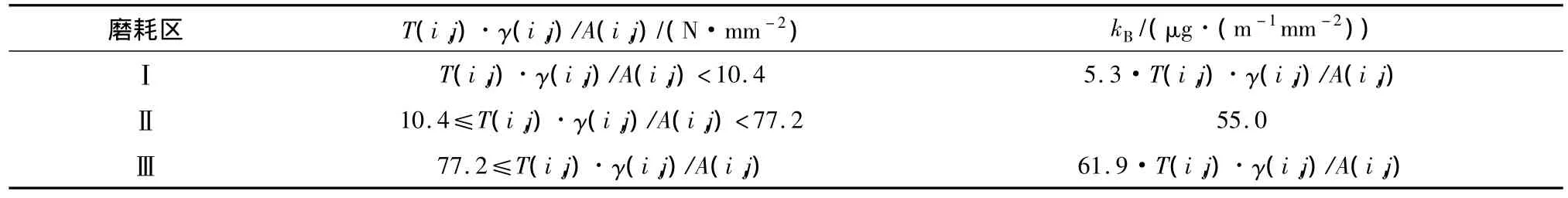

接触斑内单元格(i,j)处的磨耗深度为[8]:

式中:

Δh——磨耗深度;

vv——车辆运行速度;

Δt——车轮通过该单元格的时间;

ρ——车轮材料密度;

kB——磨耗率。

kB与 T(i,j)·γ(i,j)/A(i,j)的值有关(见表1)。其中 T(i,j)为单元格(i,j)内的蠕滑力,γ(i,j)为蠕滑率,A(i,j)为单元格面积。

表1 Braghin模型磨耗区分布与磨耗率

2 轮轨滚动接触理论

2.1 FASTSIM 算法

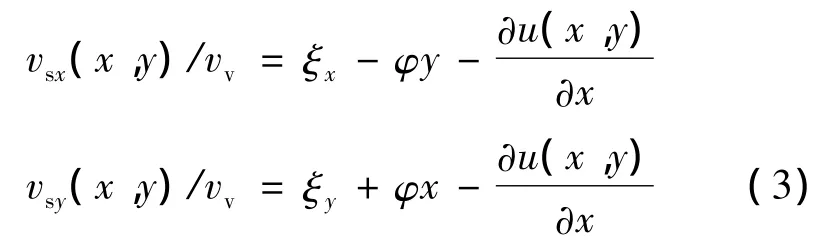

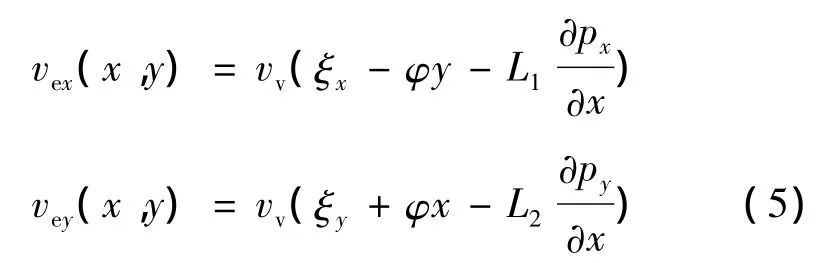

在线性理论的基础上,Kalker发展了简化理论,即FASTSIM算法。在该算法中,假设材料表面弹性位移u与面力p和柔度系数L相关[9-10]:

接触斑内稳态情况下的一般性滑动方程为[9]:

式中:

vsx,vsy——分别x和y方向的滑动速度;

ξx,ξy,φ——分别为纵向、横向和自旋的蠕滑率。

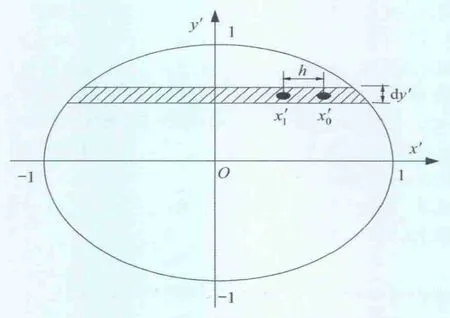

对式(3)进行无量纲处理后,将椭圆接触斑转化为图2所示的单位圆接触斑。根据接触斑内任一点位置处的刚性滑动量,对接触斑内任一平行于x'轴且宽为dy'的长方形带中的任一点x'1=(x'0-h)到x'0进行积分,得到该点处的切向应力,然后根据法向接触应力和摩擦系数确定该点的黏滑状态。

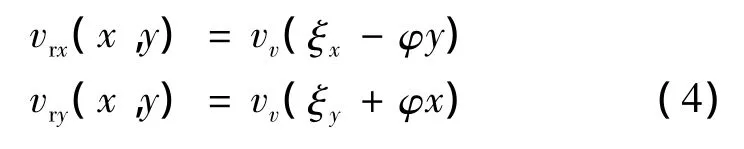

2.2 接触斑内滑动速度比较

通常情况下,刚性滑动速度远大于弹性滑动速度,因此在计算磨耗时忽略弹性滑动速度的影响,仅考虑刚性滑动速度[11]:

式中:

vrx,vry——分别为x和y方向的刚性滑动速度。

图2 转化后的单位圆示意图

当考虑弹性滑动速度时,根据式(2)和(3),接触斑内的弹性滑动速度为:

式中:

vex,vey——分别为x和y方向的弹性滑动速度;

px,py——分别为x和y方向的切向应力;

L1,L2——分别为x和y方向的柔度系数。

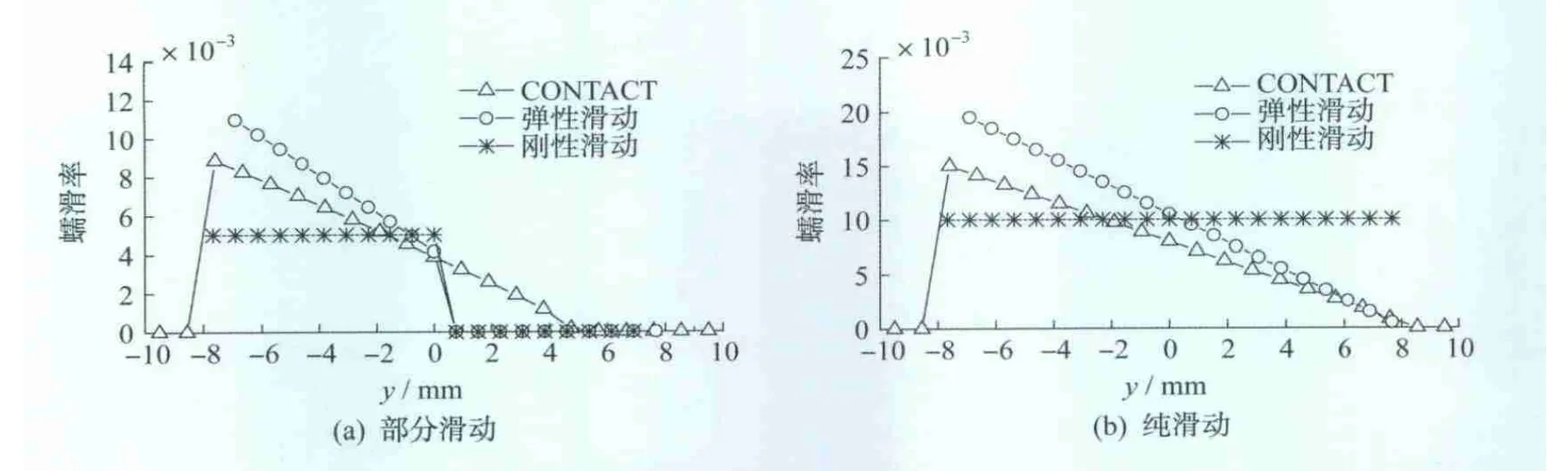

在部分滑动和纯滑动条件下,接触斑内y=0时的滑动速度随纵向坐标x的变化如图3所示。将其与Kalker完全理论程序CONTACT进行比较,结果表明:在部分滑动条件下,CONTACT的滑动速度介于弹性滑动速度和刚性滑动速度之间,刚性滑动速度偏小;在纯滑动条件下,弹性滑动速度与CONTACT计算结果较为吻合,刚性滑动速度相差较大。

图3 接触斑内滑动速度比较

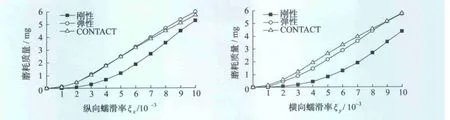

2.3 接触斑内磨耗量比较

考虑刚性和弹性滑动速度时,计算不同纵向蠕滑率和横向蠕滑率条件下接触斑内总的磨耗量,并与CONTACT计算结果进行比较,如图4所示。结果表明:CONTACT的磨耗量最大,当考虑弹性滑动速度时,其计算结果较刚性滑动更接近CONTACT计算结果。

图4 接触斑内磨耗量比较

综上所述,弹性剪切变形对磨耗有较大影响,因此在车轮磨耗仿真中应用弹性滑动速度代替刚性滑动速度。

3 车轮磨耗仿真分析

根据多体动力学理论,以国产某型地铁车辆为例,在SIMPACK中建立车辆系统动力学模型。轮轨关系为LM型车轮踏面和60 kg·m-1级钢轨型面匹配,采用Kalker简化理论求解轮轨蠕滑力,同时考虑非线性悬挂力。车轮磨耗仿真过程描述为:利用车辆动力学模型、FASTSIM算法和Braghin磨耗模型,计算得到车辆运行一定距离后踏面上的磨耗深度分布;当最大磨耗深度达到0.1 mm时即对动力学模型中的车轮型面进行更新,反复进行迭代,最终得到磨耗后的车轮型面。在磨耗仿真过程中只对车轮型面进行更新,忽略钢轨磨耗后的形状对车轮磨耗的影响。

3.1 直线上车轮的磨耗仿真

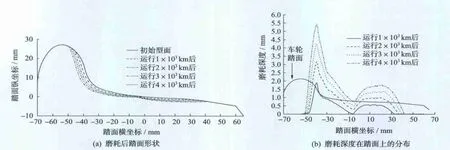

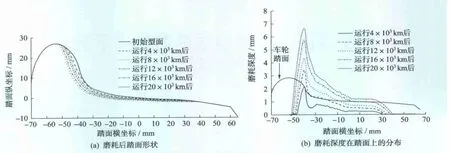

车辆在直线上运行时,磨耗后的车轮型面与运行距离的关系如图5(a)所示,踏面上磨耗深度的分布如图5(b)所示。由图5可知,车辆在直线上运行时,磨耗分布在-30~35 mm范围内,磨耗主要发生在踏面上,没有发生轮缘磨耗;随着运营里程的增加,磨耗速度变慢。

3.2 曲线上车轮的磨耗仿真

车辆在半径为300 m的曲线上运行时,磨耗后的车轮型面和磨耗深度分布如图6所示。结果表明:车辆在小半径曲线上运行时,磨耗分布在-50~40 mm范围内;由于在计算中假设车辆通过左曲线和右曲线的概率相同,因此车轮踏面和轮缘同时出现磨耗,以轮缘磨耗为主,其磨耗速度远远大于直线上的磨耗速度;在-10~0 mm范围内由于接触较少故磨耗最少。

3.3 实际线路上车轮磨耗仿真

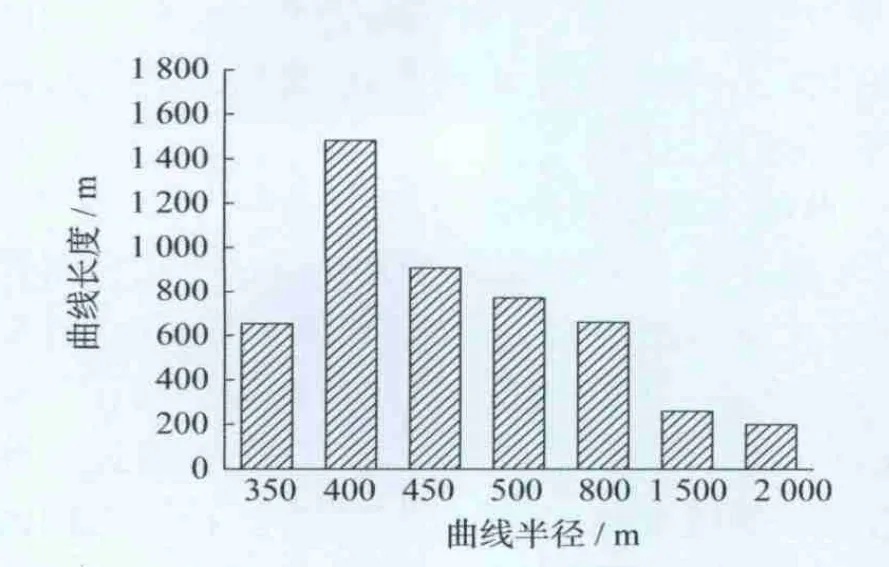

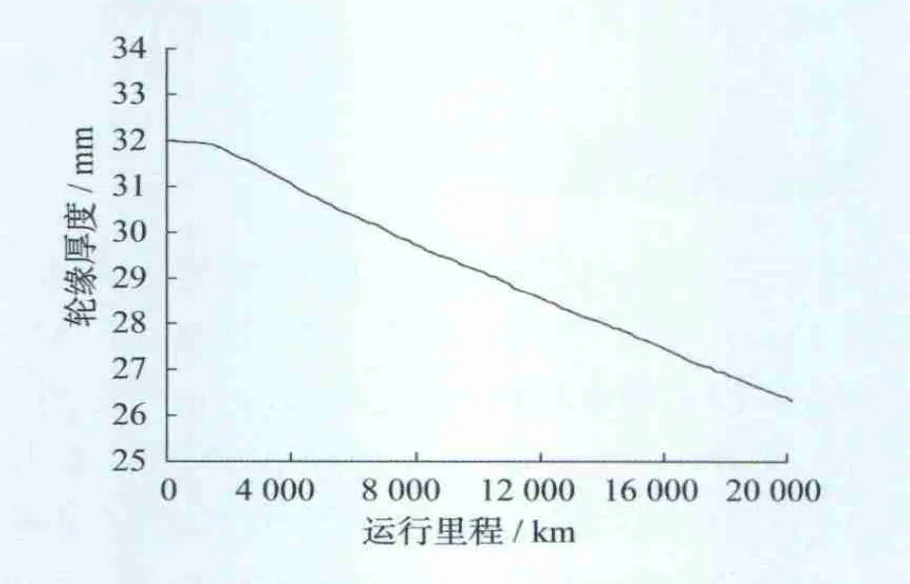

以国内某条地铁线路为例建立车辆动力学仿真所需的线路模型。该线路全长40 km,曲线半径及其对应的曲线长度如图7所示。轨道谱选用美国5级线路不平顺谱,磨耗后的车轮型面和磨耗深度分布如图8所示。结果表明:车辆在该线路上运行时,磨耗主要分布在-50~40 mm范围内;由于线路中小半径曲线较多,因此轮缘磨耗较严重,从轮缘到踏面磨耗逐渐减小;随着运营里程的增加,轮缘和踏面上的磨耗速度都变慢。图9为车轮轮缘厚度随运行里程的变化情况。可见轮缘厚度随运行里程的增加呈线性减小。

图5 直线上车轮的磨耗分布

图6 曲线上车轮的磨耗分布

图7 某地铁线路曲线半径及长度

图8 轮缘厚度与运行里程的关系

4 结论

综上所述,考虑弹性滑动速度时的磨耗计算结果与CONTACT更为接近,因此在磨耗分析中应考虑弹性滑动速度。车辆在直线上运行时,磨耗分布在-30~35 mm范围内,没有轮缘磨耗发生;车辆在小半径曲线上运行时,磨耗分布在-50~40 mm范围内,车轮踏面和轮缘同时出现磨耗,以轮缘磨耗为主,其磨耗速度远大于直线上的磨耗速度;在-10~0 mm范围内由于接触较少故磨耗最少。以国内某地铁线路为例进行的车轮磨耗仿真结果表明,磨耗主要分布在-50~40mm范围内,轮缘磨耗较严重,从轮缘到踏面磨耗逐渐减小;随着运营里程的增加,轮缘和踏面上的磨耗速度都变慢,轮缘厚度随运行里程的增加线性减小。

图9 实测线路上车轮的磨耗分布

[1]李洪,宗清泉,吴井冰,等.南京地铁列车车轮踏面非正常磨耗初析[J].城市轨道交通研究,2007(7):54.

[2]方宇,穆华东,朱祺.上海地铁3号线车轮踏面异常磨耗分析[J].机车电传动,2010(2):45.

[3]李霞,温泽峰,金学松.地铁车轮踏面异常磨耗原因分析[J].机械工程学报,2010,46(16):60.

[4]乔青峰.地铁车辆车轮踏面异常磨耗原因初探[J].铁道车辆,2011,49(6):28.

[5]周宇,詹刚,许玉德.城市轨道交通小半径曲线钢轨磨耗分析[J].城市轨道交通,2011(7):42.

[6]丁军君,李芾,黄运华.重载货车车轮磨耗仿真[J].交通运输工程学报,2011,11(4):56.

[7]罗仁,曾京,戴焕云,等.高速列车车轮磨耗预测仿真[J].摩擦学学报,2009,29(6):551.

[8]Braghin F,Lewis R,Dwyer R S.A mathematical model to predict railway wheel profile evolution due to wear[J].Wear,2006,261(11):1253.

[9]Kalker J J.A fast algorithm for the simplified theory of rolling contact[J].Vehicle System Dynamics,1982,11(1):1.

[10]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004.

[11]Jendel T.Prediction of wheel profile wear-comparisons with filed measurements[J].Wear,2002(1):89.