循环流化床有机热载体锅炉研制

[摘 要] 文章介绍一种循环流化床有机热载体锅炉的结构及特点,对提高能源利用效率,减少污染物排放,推动有机热载体锅炉行业的发展具有现实意义。

[关键词] 有机热载体锅炉;循环流化床;提高能源利用率;节能减排

[作者简介] 沈树云,广州天鹿锅炉有限公司,广东 广州,510000

[中图分类号] TK229 [文献标识码] A [文章编号] 1007-7723(2013)04-0024-0003

有机热载体锅炉是以有机介质(俗称导热油)作为循环载热介质供热的热能转换设备,采用高温循环泵强制导热油进行闭路循环,在将热能供用热设备后,重新返回炉内加热。有机热载体锅炉具有低压高温、无冷凝排放损失供热(与蒸汽供热相比)的优点,目前在国内各相关工业领域已得到广泛应用。随着国民经济的发展和环保要求的提高,有机热载体锅炉使用量愈来愈大。不断开发更高热效率的有机热载体锅炉,节约能源,是锅炉行业发展的趋势之一。

一、开发循环流化床有机热载体锅炉的意义

(一)常规燃煤有机热载体锅炉存在的不足

目前我国燃煤有机热载体锅炉以燃煤、油、气等化石燃料及采用液相强制循环型式进行能量转换的方式为主。其中燃煤有机热载体锅炉主要采用固定炉排和链条炉排两种燃烧方式,均属火床燃烧。火床燃烧漏煤率高、燃尽差,对煤种要求高(一般为II、III类烟煤),且需要较大的过量空气系数,因此燃烧效率较低,一般为85%~90%,锅炉热效率仅为65%~75%,能耗损失较大。

(二)循环流化床锅炉的优点

循环流化床燃烧是一种燃烧化石燃料、废物和各种生物质燃料的燃烧技术,它的基本原理是床料在流化状态下进行燃烧。一般粗粒子在燃烧室下部燃烧,细粒子在燃烧室上部燃烧。被吹出燃烧室的细粒子采用各种分离器收集下来之后,送回床内循环燃烧。

循环流化床锅炉大致具备以下优点:

1. 对燃料的适应性特别好。飞灰再循环量的大小可改变床内的吸热份额,只要燃料的热值大于把燃料本身和燃烧所需空气加热到稳定燃烧温度所需的热量,这种燃料就能在循环床内稳定燃烧,不需使用辅助燃料助燃,就能达到高的燃烧效率。循环床锅炉能烧优质燃料,也能烧劣质燃料,这对一些燃料来源、种类和质量多变的锅炉用户,是十分适宜的。

2. 燃烧效率高。常规工业锅炉和沸腾床锅炉,燃烧效率为85%~90%。循环流化床锅炉由于采用飞灰再循环燃烧,燃烧效率可达95%~99%。

3. 炉内脱硫效率高。由于飞灰的再循环燃烧过程,床料中未发生脱硫反应的石灰石能再回到床内与二氧化硫反应,同等钙硫比相等情况下,脱硫效率比沸腾床锅炉高20%~40%。

4. 氮氧化物排放量低。由于循环流化床锅炉采用分级燃烧,燃烧温度低,氮氧化物生成量显著减少。

5. 负荷变化范围大,调节特性好。当锅炉负荷变化时,只需调节给煤量和流化速度就可满足负荷的变化,负荷调节范围可达30%~100%。

我国的煤炭资源的分布和质量差异随地区变化大,南方劣质煤和北方煤矸石资源十分丰富,原煤入选率将不断提高,洗煤泥越来越多。除煤以外的其他低热值燃料也很丰富。因此,发展循环流化床有机热载体锅炉,因地制宜利用这些劣质燃料无疑具有十分重要的意义。加之流化床锅炉具有燃烧过程中脱硫、脱氮的优点,是一种低污染、低成本的燃烧技术,发展流化床锅炉,无疑对保护生态环境有重要作用。

二、研制循环流化床有机热载体锅炉存在的主要问题

循环流化床燃烧是床料在流化状态下进行燃烧,飞灰再循环量大,带来炉膛受热面变截面处和裸露在烟气冲刷中的耐火材料砌筑部件的磨损。有机热载体锅炉的工作压力虽然较低,但炉内介质温度高,且是易燃易爆物质,有的还有毒性,一旦在运行过程中发生泄漏,即会引发火灾、爆炸甚至人身伤亡。故克服受热面磨损泄漏问题是循环流化床有机热载体锅炉要重点考虑的问题之一。

三、循环流化床有机热载体锅炉的研制实例及问题应对

(一)研制实例

1. 锅炉参数

额定热功率:7000 KW (600×104 Kcal/h)

额定供油压力:0.9 MPa

额定供油温度:300℃

额定回油温度:260℃

适应燃料:各种劣质煤和垃圾废料

2. 计算燃料(I类烟煤)元素分析

Car=38.46% Har =2. 16%

Oar=4.65% Nar=0.52%

Sar=0.61% Aar=43.1%

War=10.5% Vadf=21.91%

Qnet.ar=15450.03 kJ/kg

3. 锅炉热平衡计算结果(见表1)

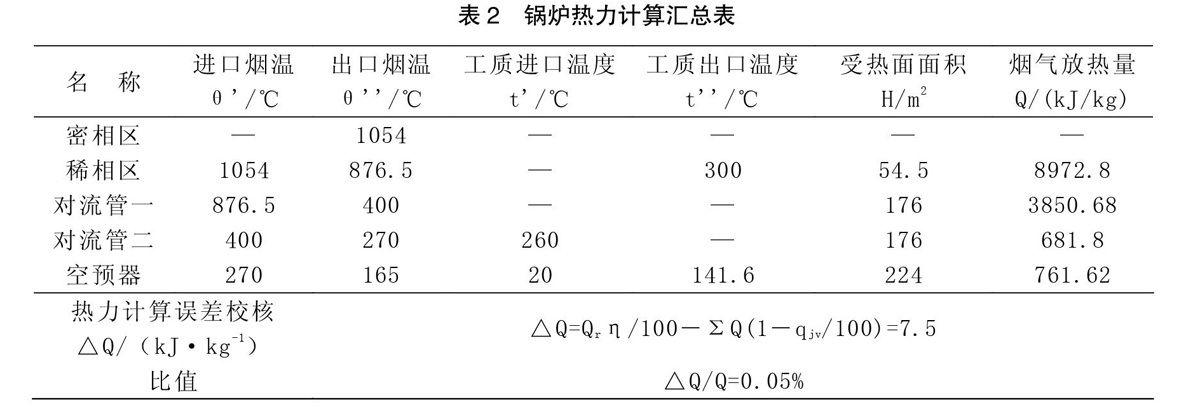

4. 热力计算汇总(见表2)

5. 锅炉结构简述

YXL-7000MA循环流化床有机热载体炉采用由炉本体、钢架、燃烧装置、炉外旋风分离器、返料器、空气预热器、炉墙、平台扶梯、以及辅机(给煤装置、鼓引风机、烟风道、落灰装置等)组成。图1为循环流化床有机热载体锅炉结构示意图。从图1可以看到,本型循环流化床有机热载体炉为M形结构,煤经落煤管进入炉膛燃烧,燃烧产生的高温含灰烟气在炉膛上部出烟口切向进入高温分离器,烟气中大颗粒经分离器分离后,经下部料腿进入返料器(U形阀),再返回料床继续燃烧,颗粒小于60μm的烟气从中心管飞出,离开旋风分离器的烟气进入尾部烟道,进入对流管束,再经尾部空气预热器、除尘器、引风机、烟囱排入大气。有机热载体由循环泵进入进油集箱,在集箱中多次分流、汇集依次进入蛇形管对流管束、方形密排炉膛油冷壁,被加热至所需温度后,由出油集箱向外输出。

锅炉结构紧凑,各受热面之间相互独立,可实现模块化组装出厂,大大缩短安装周期。另外,辐射和对流受热面系统化对称布置,既可保证各油流通道均匀一致,避免出现受热偏差,防止导热油超温失效,又降低了流动阻力,进而可减小受热面管子的管径,为降低制造难度提供了有力的保证。锅炉采用炉外高温旋风分离器,分离效率可高达97%,燃烧效率可达95%~99%,净含碳量小于2%,锅炉运行热效率大于82%。锅炉采用分级燃烧,当锅炉负荷变化时,只需调节给煤量和流化速度即可满足负荷的变化,负荷调节范围可达30%~100%。

(二)磨损泄漏问题的应对措施

1. 低循环倍率减少磨损

本锅炉采用低流化速度及扩大炉膛、降低烟气上升速度的双重措施,降低循环倍率,使炉墙受热面的磨损速度减小,飞灰的数量也有所减少,从而提高了锅炉受热面及炉墙的寿命,也降低了粉尘的原始浓度,为进一步减少锅炉排放,减轻了压力。炉膛在扩大的同时,适当增加了高度,增加了受热面以补偿循环倍率减小带来的传热量减少,又延长了烟气在炉膛的停留时间,使燃烧更加充分。

2. 分级燃烧降低流化速度

锅炉两级供风,二次风约占总空气量的30%,经喷咀进入炉膛,以利于燃烧和炉温的控制,炉温控制在800~900℃,避免密相区在过高流化风速下进行。

3. 油冷炉外高温旋风分离器

旋风分离器主分离区采用油冷结构可降低分离器耐火防磨涂料工作温度,延长涂料使用时间,保证锅炉可靠持续高效运行。另外,旋风分离器中心筒采用高强耐热耐磨不锈钢,也提高了使用寿命。

4. 燃烧室无埋管布置

循环流化床有机热载体锅炉由于飞灰再循环和床料平均粒径较小,床下部与上部燃料燃烧释热较均匀,因而在燃烧室内受热面的布置方面可取消埋管,从而消除埋管受热面的磨损问题。

四、结 语

循环流化床有机热载体锅炉与其他有机热载体锅炉相比,具有燃料适用性广、燃烧效率高、节约材料、降低用户投资和运行成本等优点,且节能环保,适合目前中国的国情。循环流化床有机热载体锅炉的研发有助于推动导热油炉的发展,有利于提高企业和社会的经济效益,对推动我国有机热载体锅炉行业的发展具有深远的意义。

[参考文献]

[1]林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,1999.

[2]《工业锅炉设计计算标准方法》编委会.工业锅炉设计计算标准方法[M].北京:中国标准出版社,2003.