工业燃烧器对天然气掺混二甲醚适应性的实验研究

邢慧娟 秦朝葵 周 宇

(同济大学机械与能源工程学院)

进入21世纪以来,中国天然气的用气量及产气量均不断增加,“十二五”期间我国将继续提高天然气在一次能源消费中所占的比重。与此同时,许多供气企业面临用气高峰气源不足的情况。《天然气利用政策》规定,天然气用户分为优先类、允许类、限制类和禁止类。其中,居民用户属于优先类,工业项目则属于限制类或禁止类。在用气高峰时,供气企业需优先保证居民用气,将不得不对一些工业用户停止供气,大大降低了工业用户使用天然气的意愿及倾向。

二甲醚又称甲醚,简称DME,是一种绿色能源[1-4],毒性很低,无致癌性,对大气臭氧层无损害,在大气对流层中容易降解,既安全又环保,常温下蒸气压为0.6MPa,具有与液化石油气(LPG)相似的物性。二甲醚热值较高(低热值58.80MJ/m3)[5],燃烧性能好[6-7]。若将二甲醚作为用气高峰时的掺混气源[8-9],既可解决天然气气源不足的问题,又能拓展二甲醚市场,同时有利于环保要求。

本文通过实验研究工业燃烧器对二甲醚掺混天然气的适应性,旨在确定二甲醚作为掺混气源将对工业燃烧器产生哪些影响、二者的最佳掺混比例如何。研究的意义在于为燃气公司发展 “可中断”用户可采取哪些技术对策提供技术依据。结果表明:工业燃烧器在掺混不同比例的二甲醚时,具有较强的适应性。供气企业若将二甲醚以适当的形式与天然气结合起来,可有效缓解资源限制导致的用户拓展问题,有效地快速开发下游市场。

1 实验内容

1.1 实验流程

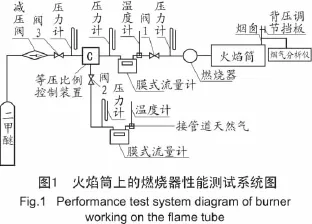

图1为二甲醚与天然气掺混系统设计及掺混燃烧性能测试的流程图。实验中,天然气(8kPa)和二甲醚经过等压比例装置混合后进入燃烧器燃烧。利用膜式流量计分别测量天然气及混合气流量,并对其进行温度压力修正。燃烧器功率通过燃气流量计算,而有效利用的能量则用火焰筒中冷却水吸收的热量来代表。通过烟气分析仪测量离开火焰筒的烟气成分。必须指出:火焰筒的结构与实际运行的锅炉等差别很大,此处测得的热效率仅为一种参考,不能作为真正的热效率。

1.1.1 测试仪表

实验中,天然气及混合气流量分别用CQ3000-C及BK-G2.5M膜式流量计测量,前者等级精度B级,量程0.04~6m3/h;后者等级精度B级,量程0.025~4m3/h。测试前,采用精度更高的品川湿式流量计对其标定并得出校正曲线,其精度为1/2量程以下±0.1%,1/2量程以上0.15%,量程0.002~6m3/h。使用Pt100热电阻和U型压力计测量天然气温度和压力。使用1540D2T涡轮流量计、Pt100热电阻测量冷却水的流量及进出口温度。烟气组分利用Kane-KM9106分析仪测定,烟气温度利用T分度热电偶测量。为连续监测燃烧器在不同二甲醚掺混比例下的性能,开发了基于Lab-VIEW的虚拟仪表系统,所有温度、混合气流量及冷却水流量均通过LabVIEW系统输入电脑,烟气组分数据由FireWorks软件输入电脑。

1.1.2 掺混系统

比例掺混装置由电磁阀和文丘里型比例混合器组成。文丘里混合器上的天然气压力信号导通至电磁阀上的导压管,二甲醚通路开启。没有天然气压力信号,则电磁阀关闭。此类比例混合装置根据两侧压力工作,可保持预先设定的混合比例。在总流量变化时,只要两侧进口压力不变,即可维持两侧流量的比例不变。而且,在电磁阀上设有一个可手动调节的开关,以控制二甲醚的掺混比例。

1.1.3 火焰筒

燃烧器是一个部件而非完整的产品,在锅炉或其他设备上的选用主要取决于在背压下的功率和排放,需要专门的实验测试装置。本次测试用火焰筒按照欧洲标准EN676[10]制造,进行了一定的简化,省去了烟气导管与可伸缩火焰内后墙,无法通过调节炉膛的长短来改变背压的大小,但可以通过烟道挡板改变背压,足够考察燃烧机在锅炉等应用场合下的性能变化情况[11]。

1.1.4 燃烧器

在选择测试用燃烧器时,必须考虑其结构的典型性并兼顾功率。实验采用RIELLO 40GS5强制鼓风燃烧器,额定热功率为43kW,热功率范围为18~58kW,燃用天然气时供应压力范围为1~4 kPa。该燃烧器采用鼓风式扩散燃烧方式,单段火运行。由于功率小,没有配置燃气-空气联动装置,需要操作人员对空气和天然气系统单独进行调节,根据烟气中的O2、CO调节天然气压力和空气进口面积。

1.1.5 气相色谱仪

采用GC-920气相色谱仪测试气体组分及比例。仪器稳定后,连续进标准气检查仪器重复性,每个组分响应值相差≤1%。以最后一次的相应组分作为随后气样分析的标准,求出校正因子。从实验管道中取得气样,立即进样分析。N2、CO2、CH4和C2H6由TCD检出,其余烃类组分由FID检出,所有组分均由外标法定量,归一计算出组分含量。

1.2实验步骤

1.2.1 初始状态点的调节

实验选用的RIELLO 40GS5强制鼓风燃烧器功率较小,广泛应用于小型工业加热、锅炉等场合,具有一定的代表性。在某个已经调节好的状态(即一定的背压和空气进口面积、天然气压力)下,改变背压对天然气和空气的影响是不同的。因此,需选择一个固定的背压和功率点,作为初始状态点。在该状态点下,燃烧器必须在额定背压下达到额定功率且排放良好。RIELLO 40GS5强制鼓风燃烧器的额定功率及额定背压分别为43kW和70Pa。

初始状态点的调节步骤如下:

(1)将火焰筒烟道上的挡板全开(即零背压),启动燃烧器;保持燃烧器前的天然气压力(2.1kPa)不变,逐渐关闭烟道上的挡板,将背压提高到70 Pa,同时注意观察炉膛内的压力;此时天然气压力会降低,保持火焰稳定的同时,缓慢恢复天然气压力。在此过程中,背压及天然气压力互相影响,需反复多次调节,方能使背压及天然气压力均符合要求。

(2)观察烟道上连接的烟气分析仪,逐步增大燃烧器的空气进口面积,直到CO降低到允许值之下,并且O2尽可能小。

(3)固定烟道挡板开度和空气进口面积不变,关闭天然气;重新启动燃烧器,观察在原来的供应压力(2.1kPa)下,燃烧器的功率是否恢复到设定值及烟气排放是否正常。必要时,仔细调节空气进口,确认该工况点可以重复。

(4)保证冷却水量不变,此时冷却水温升为0~30℃。

燃烧器实际调节的过程中,炉膛背压、燃气流量(燃烧器热负荷)、测试压力、烟气排放四者相互关联影响,反复调节方能达到一个平衡点,使得CO含量、过剩氧、热负荷、背压均达标。如此调节的目的在于最大程度地还原燃烧器在锅炉等设备上的工作状态。因为燃烧器未配备燃气-空气联动调节机构,有时需将其自火焰筒拆下、启动后再安装到位。最后,将背压调节为70Pa,实际功率38kW,此时的烟气中O2≤3.5%且CO表现良好。

1.2.2 测试步骤

(1)用天然气启动燃烧器,在额定压力(2.1 kPa)、指定背压(70Pa)下工作至燃烧稳定状态,测试其热负荷、燃烧稳定性、烟气中CO、NOx、CO2及过剩空气含量。

(2)等压控制比例装置保持一定开度,减小天然气管线上阀门2的开度,打开二甲醚管路,缓慢增加阀门3的开度,使燃烧器进口压力恢复到额定压力(2.1kPa)。记录两个膜式表的流量,以估算二甲醚与天然气的比例;若非目标比例,则调整等压控制比例装置的开度,重复上述过程直至所需比例。本实验二甲醚的测试比例分别为0、10%、20%、30%、40%、100%。

(3)在每种掺混比例下,保持燃烧器进口处的燃料总压力(即阀门1后的压力)处于额定压力、背压不变情况下,测试其热负荷、燃烧稳定性、烟气中CO、NOx、CO2及过剩空气含量、冷却水进出口水温及水流量。

2 实验结果及分析

2.1 二甲醚掺混比例的确定

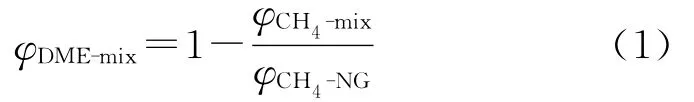

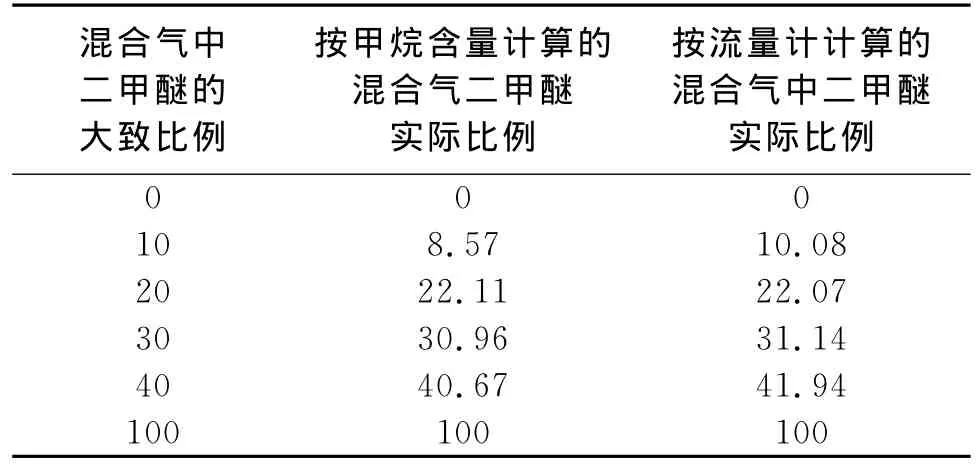

实验采用两种方法确定混合气中二甲醚的比例:一种通过流量计读数确定二甲醚所占比例,另一种通过气相色谱分析结果确定掺混比例,两种方法互相校验。前者方便快捷,但精度低,实验时以此粗略估计二甲醚比例,并作为控制依据;后者较为复杂,但精度较高,由色谱分析结果中混合气内甲烷比例φCH4-mix及纯天然气中甲烷比例φCH4-NG,可算出混合气中二甲醚所占比例φDME-mix,计算公式如下:

表1为两种方法分别计算的二甲醚掺混比例。取色谱结果作为计算热值及分析的基础数据。

2.2 燃烧稳定性及火焰稳定性

燃烧器稳定运行、烟气温度变化不超过±5℃时,测定烟气中CO2含量,发现CO2含量变化满足稳定要求(≤±1.5%),说明燃烧稳定,可进行热工测试。

通过观火孔观察火焰,发现火焰正常稳定,没有脱火、回火及黄焰现象,且燃烧器喷嘴压力基本不变,没有冒黑烟,说明火焰稳定。

表1 测试中二甲醚掺混比例 (%)Table 1 Percentage of dimethyl ether blending in the test

2.3 燃烧器功率

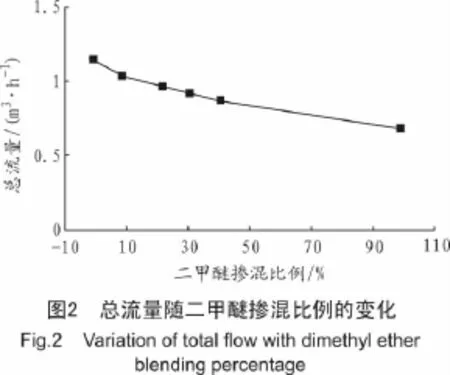

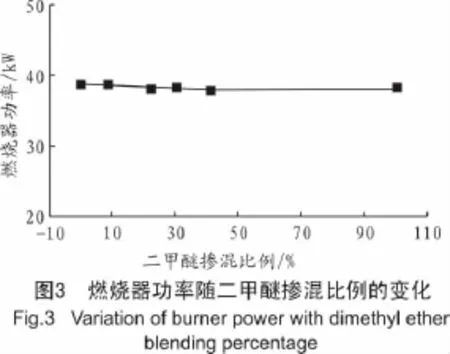

燃烧器功率用经过修正后的流量值与燃气热值相乘计算得出。混合气体的热值利用色谱分析结果计算得出。图2及图3分别是进入燃烧器的总流量及燃烧器功率随二甲醚掺混比例的变化情况。

从图中可以看出,随着二甲醚掺混比例的增加,燃烧器功率基本不变。这是因为天然气与二甲醚华白数相近,在供气压力不变时,随着二甲醚掺混比例的增加,混合气热值升高,但进入燃烧器的总流量减少,燃烧器功率不变。

2.4 燃烧器效率

在燃烧器的实际应用(如锅炉等)中,效率有其确定的测算方法。此处,以循环水带走的热量除以燃烧器内输入混合气体的能量,定义为燃烧器效率。主要目的在于观察燃烧器在一固定背压下,改变燃料组分情况下的传热过程是否发生明显变化。单位时间内燃烧器内输入混合气体的能量为燃烧器功率。燃烧器效率的计算公式如下:

式中:η为燃烧器效率,%;c为水的比热容,J/(kg·K);qm为冷却水质量流量,kg/s;Δt为冷却水进出口温差,℃;Q为燃烧器功率,W。

测试结果见图4。

必须指出:此处的效率仅为一种非常粗略的近似判断,并不能非常准确地反映二甲醚掺入后对火焰以及传热过程的影响。从图4可看出,掺入二甲醚后,燃烧器的效率变化不超过3%,都维持在70%左右,说明改变燃料组分后传热过程并未发生明显变化。

2.5 排放状况

排放状况由烟气分析仪测定,并将测量值换算为过剩空气系数α=1时的计算值,换算公式如下:

式中:CO为干烟气中的CO浓度,α=1,体积分数;CO′为干烟气样中的CO浓度测定值,体积分数;O2′为干烟气样中的氧浓度测定值,体积分数;其中,21为空气中氧气所占百分比。

式中:NOx为 干烟气中的NO浓度,α=1,体积分数;NOx′为干烟气样中的NO浓度测定值,体积分数;O2′为干烟气样中的氧浓度测定值,体积分数;其中,21为空气中O2所占百分比。

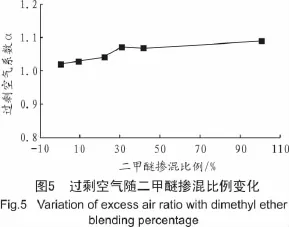

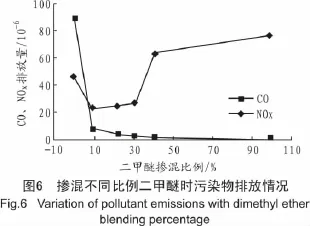

保持背压及风门不变,随着二甲醚掺混比例的增加,过剩空气系数α及污染物排放情况的变化分别见图5及图6。

根据欧标EN676规定,工业燃烧器的燃烧排放物应满足CO≤100mg/kWh(93×10-6)[10],NOx≤170mg/kWh(90×10-6)[10]。从图5及图6可以看出,随着二甲醚掺混比例的增加,过剩空气系数略有上升,排放物中CO排放量逐渐减少,NOx排放量没有固定趋势,但均满足环保要求。

3 结 论

本文给出了不同比例的二甲醚掺混天然气时燃烧器的功率、效率及排放的变化,掺混比例分别为0、10%、20%、30%、40%、100%。由实验结果可得出以下结论:

(1)二甲醚与天然气的混合气进入工业燃烧器燃烧,随着二甲醚比例的增加,燃烧器功率基本不变,与燃烧天然气时功率基本相同,且排放良好,满足环保要求,说明工业燃烧器对二甲醚掺混天然气具有适应性。

(2)二甲醚与天然气的混合气进入工业燃烧器燃烧,随着二甲醚比例的增加,火焰筒中冷却水吸收的热量基本相同,燃烧器效率基本不变,说明改变燃气组分对传热过程并没有明显的影响。

(3)二甲醚与天然气的混合气进入工业燃烧器燃烧,随着二甲醚比例的增加,工业燃烧器的功率及效率基本不变,且污染排放少,说明二甲醚可以作为掺混气源使用。然而,由于二甲醚单位热值的价格高于天然气,应考虑在满足气量的情况下尽量减少二甲醚掺混比例。

此外,因为二甲醚对橡胶密封件有一定的腐蚀性,使用二甲醚掺混天然气时需进行针对性的管路改造,避免泄漏引发的事故。

[1]王恒,边耀璋.DME-LPG混合燃料的试验研究[J].小型内燃机与摩托车,2005,34(4):29-32.

[2]张辉亚,张煜盛,莫春兰,等.二甲醚燃烧研究的现状及其发展方向[J].车用发动机,2005(5):10-13.

[3]李奇,李宝珍,杨同莲.二甲醚在切割及焊接中的应用[J].小氮肥设计技术,2005,26(1):41-43.

[4]贾明生,凌长明.二甲醚的物化特性和国内应用前景分析[J].石油与天然气化工,2003,32(6):336-338.

[5]国家质量监督检验检疫.GB 25035-2010城镇燃气用二甲醚[S]北京:中国标准出版社,2011.

[6]张波,傅维标.二甲醚火焰传播速度的试验研究[J].燃烧科学与技术,2005,11(2):163-166.

[7]钱伯章.二甲醚的技术进展与市场分析[J].石油与天然气化工,2004,33(5):324-332.

[8]罗东晓.二甲醚及其应用技术分析[J].天然气工业,2008,28(1):134-136.

[9]罗东晓,张秀琴.二甲醚用作城镇燃气的技术及其经济性[J].天然气工业,2010,30(4):130-132.

[10]BS EN676:2003.Automatic forced draught burners for gaseous fuels[S].

[11]杨贤潮.工业燃气燃烧器的互换性试验研究[D].上海:同济大学,

2012.