柴油加氢精制装置节能优化分析

章海春

(中国石化扬子石油化工有限公司炼油改造项目管理部)

随着低碳经济时代的到来,炼油业正面临着环保法规日益严格、清洁燃料标准不断提高、国际油价高位震荡等压力。炼油企业越来越重视节能降耗,以降低产品成本,提高企业自身竞争力。加氢反应过程高温、高压、临氢,进料油和H2均需升温、升压,需消耗大量的燃料和动力,是炼油厂能耗较高的装置之一[1]。对其进行用能分析及节能优化,对降低企业生产成本,提高经济效益具有积极的意义。

1 柴油加氢精制装置用能分析

1.1 装置概况

中国石化扬子石化炼油厂120×104t/a柴油加氢精制装置于2005年1月建成投产,采用抚顺石油化工研究院FRIPP工艺技术,由中国石化工程建设公司设计,反应部分采用炉前混氢、冷高分工艺流程,设置循环氢脱硫设施。分馏部分采用单塔汽提方案,不设分馏炉,在汽提塔中完成石脑油与柴油的分离。装置以直馏柴油、焦化柴油及催化柴油为原料生产优质的城市车用柴油,同时副产少量粗石脑油作为乙烯裂解原料。

1.2 装置能耗分析

装置设计能耗18.18kg标油/t,根据中石化《炼油厂能量消耗计算与评价方法》中的规定值,柴油加氢装置标准能耗为628.0MJ/t,即15kg标油/t[2],差距较大,因此降低能耗是提高装置运行水平的重要任务。图1为柴油加氢精制装置设计能耗分解百分比,从图中可以看出,设计能耗中燃料气消耗占40.1%,电耗占31.78%,蒸汽消耗占26.03%,合计占总能耗的97.91%。可见,降低装置能耗的重点是减少燃料气和蒸汽消耗,节约电能。

1.2.1 燃料气消耗分析

装置燃料气消耗主要为加氢反应提供热量,以确保脱硫、脱氮效果。影响加热炉燃料气用量的主要因素是加热炉负荷及热效率,因此需从优化换热、利用低温热量等方面提高反应炉入口温度以降低其进出口温差,从而实现降低燃料气消耗的目的。反应炉F54101设计热负荷为11.63MW,燃料气设计消耗量为1.04t/h。加氢反应炉开停工热负荷高,日常运行负荷低,正常运行时一般仅需点30%~50%的火嘴,因此在加热炉的日常操作过程中,经常出现因炉子燃烧状况差或燃料气燃烧不完全导致反应炉热效率低下的情况,需要采取相应的措施提高反应炉热效率,减少燃料气消耗。

1.2.2 电能消耗分析

装置主要用电设备为新氢压缩机、泵和空冷器等。日常生产操作过程中对非变频机泵及空冷器可采取的节电措施非常有限,需要一定的投资以增加节电设备,如新氢压缩机增加无极变速系统,对大泵进行负荷核算以确定是否需要上变频或叶轮切割等措施。装置新氢压缩机设计负荷为1 220kW(占设计电耗的 39.8%),设计新氢流量 18 500m3/h(101.325kPa,0 ℃下,下同),日常运行新氢用量9 000~12 000m3/h,具有较大的节电潜力。

1.2.3 蒸汽消耗分析

装置的蒸汽消耗主要是循环氢压缩机使用3.5 MPa蒸汽,汽提塔及伴热使用1.0MPa蒸汽。循环氢压缩机用蒸汽作为机组驱动能源,设计消耗量为24.98t/h,可通过合理控制氢油比,按300m3/m3进行卡边控制,尽量降低循环氢压缩机转速,减少3.5MPa蒸汽的消耗。蒸汽为汽提塔提供热量并降低油气分压,设计消耗量为5t/h,在精制柴油和石脑油分离较好的情况下可逐步降低汽提蒸汽的用量。此外,应注意节约伴热及服务站用蒸汽[3]。

2 装置节能降耗措施

2.1 优化换热流程

装置低分油依次与精制柴油、反应产物换热后进入汽提塔C54201,根据柴油和石脑油的分离情况,汽提塔进料温度一般控制在220℃左右,经常需要加大换热旁路TIC54109开度,让部分低分油不经过换热,以达到控制汽提塔进料温度的要求,因此产品柴油得不到充分换热就去空冷器冷却,增加了装置的能耗。

2006年,对换热流程进行优化,使控制阀TIC54109可以单独调节高压换热器E54102旁路,优化后的换热流程如图2所示。通过打开阀2,关闭阀1,使柴油在与低分油充分换热后,再去空冷器A54202,汽提塔进料温度通过增大TIC54109开度进行调节,而多余的反应产物热量可继续去高压换热器E53103换热,这样一方面通过降低柴油进空冷器A54202的温度节约了电能(基本可停开一台空冷风机),另一方面,反应进料在高压换热器可换得更多的热量,使得反应炉进料温度上升,减少了燃料气消耗。

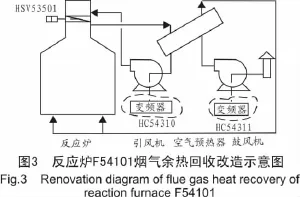

2.2 加热炉鼓引风机变频改造

由于装置反应炉开停工热负荷高,日常运行负荷低,即正常运行时一般仅需点30%~50%的火嘴,设计考虑开停工需要所用烟气预热回收系统的鼓风机、引风机功率较大,使加热炉给风和抽风风力较大,导致配风风量不均匀,炉膛内一方面O2含量明显偏高,另一方面火嘴却经常发生结焦积炭,出现燃烧不完全的现象。

2009年,根据余热回收的实际运行情况,通过计算、分析风量和O2含量之间的关系,在反应炉鼓风机、引风机上增设了变频器,用变频器及时调节加热炉给风和抽风量,如图3所示。改造后,反应炉的炉膛O2含量明显下降,热效率由88%提高至92%,超过了设计热效率90%,同时还降低了装置的电耗和燃料气消耗。

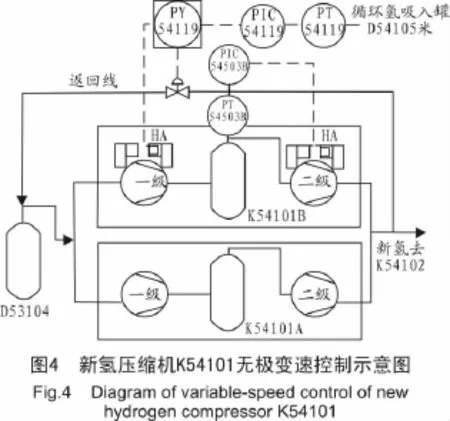

2.3 新氢压缩机增设无级变速系统

装置设置新氢压缩机两台,一开一备,为沈阳气体压缩机公司生产的对称平衡式往复压缩机,型号为2D50-17.4/20-97-BX,匹 配 电 机 额 定 功 率 为1 400kW,该压缩机将公司管网H2经两级压缩至柴油加氢反应所需压力等级,提供柴油加氢反应需要的H2分压。装置设计满负荷操作时耗H218 500 m3/h,而 实 际 耗 H2基 本 在 10 000m3/h 左 右。2007年,通过改造将加氢裂化小高分气引入柴油加氢装置,实现H2梯级使用的同时,将新H2耗量进一步降低至4 500m3/h左右,所以剩余的H2量需通过新氢压缩机的旁路控制阀返回一级入口分液罐,造成新氢压缩机机械能和电能的浪费。

2008年,在新氢压缩机K54101B上增设一套贺尔碧格公司开发的HydroCOM无级气量调节系统。该系统通过进气阀延迟关闭,使多余部分气体未经压缩便重新返回到进气总管,节省了压缩机外回流所做的无用功,使新氢压缩机电流大幅下降。当装置以70%负荷运行时,电流由105A降至50 A,年节电量近480×104kW。新氢压缩机K54101无极变速控制方案如图4所示。

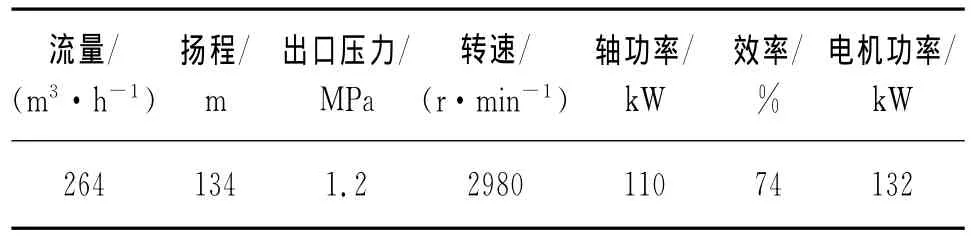

2.4 柴油泵切屑叶轮

汽提塔塔底柴油泵的型号为ZE100-4400,采取一开一备的运行模式,其性能参数见表1。

运行过程中发现柴油泵下游低分油/柴油换热器E54201压力偏高,只能将柴油泵出口阀关得很小,开度在25%左右,出口压力憋至1.5MPa,运行一段时间后发现泵的噪音大,机封检修频率高,又将泵出口返回线开一半,人为增大了泵出口管道阻力,但电动机的电流并未减少,能量损失较大。在这种运行工况下,柴油泵的稳定运行存在隐患,管道阻力长期严重偏大,也造成能量的浪费。

表1 汽提塔塔底柴油泵的性能参数Table 1 Performance parameters of diesel pump at the bottom of stripper

2009年,根据现场的实际运行情况,通过计算,在总花费不到2 000元的情况下实施了泵叶轮的切割。切割后,柴油泵工作电流由170A下降至120 A,年节电量近28×104kW,在节约装置电能消耗的同时还解决了泵下游换热器压力偏高的问题。

2.5 高压空冷电机增加变频

装置设计高压空冷器8台,其作用是将经高压换热器换热后的反应产物冷却至50℃左右。空冷器用电机功率是根据当地较高环境温度选定的,实际环境温度随季节和时间而变化,昼夜温差经常在20℃以上,而空冷器冷却后温度只能通过改变顶部盖板(百叶窗)开启幅度来调整冷却风量,温度调节范围有限。且百叶窗关小后,风机仍全速运转,浪费了大量能量。

2007年,在高压空冷入口侧4台风机电机上增设变频器,根据环境温度及时调整电机功率,实现调节风机供风量的目的,从而提高风机效率,节约装置的电能消耗。空冷器变频控制改造示意图见图5。

2.6 伴热蒸汽压力改为0.35MPa

装置原采用是1.0MPa的蒸汽进行伴热,长时间运行后,部分管线腐蚀老化严重,滴漏现象频繁,装置内0.35MPa低压蒸汽的温度为150℃,完全能达到伴热的效果。2007年,改用0.35MPa低压蒸汽伴热,每小时减少1.0MPa的蒸汽消耗1t。

3 效果分析

通过近几年所采取的一系列节能改造措施,柴油加氢装置能耗呈逐年下降趋势,由投产初期的18.42kg标油/t,降低至目前的11.63kg标油/t,下降近37%。特别是2008年,在新氢压缩机K54101B上增设HydroCOM系统后,装置当年平均能耗就比上一年度下降2.35kg标油/t,节能减排效果十分明显。装置能耗变化情况如图6所示。

4 存在的问题及下步节能措施

通过采取上述节能改造措施,柴油加氢精制装置节能减排取得一定成效。由表2可以看出,2011年装置能耗在中石化同类装置中属中等偏上水平,但与先进装置仍存在不小的差距,下一步可以考虑将冷高分流程改为热高分流程,用液力透平回收高低分静压能,回收汽提塔顶油气低温热量等节能措施[4],进一步降低装置能耗。

表2 2011年中石化同类先进柴油加氢精制装置能耗情况Table 2 Energy consumption of Sinopec similar advanced diesel hydrofining unit in 2011 (kg标油·t-1)

5 结 论

(1)分析了扬子石化炼油厂120×104t/a柴油加氢精制装置的能耗组成,确定燃料气、电及蒸汽消耗是影响装置能耗的关键因素。

(2)通过实施一系列节能措施,将柴油加氢精制装置的能耗由开工时的18.42kg标油/t降至11.63kg标油/t(2011年),有效降低了装置的综合能耗。

[1]孙丽丽.采用节能技术,精心设计中国节能型炼油企业[J].中外能源,2009,14(6):64-68.

[2]郭文豪,许金林.炼油厂的能耗评价指标及其对比[J].炼油技术与工程,2003,33(11):55-58.

[3]许小云,胡于中.广西石化公司炼油厂节能降耗初探[J].石油与天然气化工,2011,40(6):639-641,645.

[4]李高峰,刘帅.柴油加氢改质装置节能降耗技术分析[J].石油炼制与化工,2010,41(11):85-88.