微波消解-电感耦合等离子体发射光谱法测定管输原油中镍、钠、钒

索金玲 张金龙 吴 珊 徐颖洁 阿依丁

(阿拉山口出入境检验检疫局石油化工矿产重点实验室)

原油中含有多种微量金属元素,在石油加工过程中,这些金属元素对石油加工工艺和产品质量影响大。钒(V)是油品控制指标之一,其影响主要是降低催化剂的活性,原因是V改变了催化剂的结构;另外V还会使燃气透平的叶片产生严重烧蚀[1-2]。镍(Ni)是原油中普遍存在的一种重金属[3],能催化原料油脱氢和产生焦炭,降低产品收率,还能破坏催化剂活性中心,使催化剂中毒从而失去活性,给原油加工造成困难[4-6]。钠(Na)在石油加工过程中,能降低催化剂的选择性和活性,造成催化剂永久性中毒[4]。因此,对原油中金属含量进行分析,测定出准确含量具有重要意义。本文以阿拉山口进口的管输原油为研究对象,采用微波消解技术与电感耦合等离子体发射光谱法相结合,建立了管输原油中Ni、Na、V的快速测定方法,为进口原油品质的鉴定提供了测试手段。

1 试验部分

1.1 仪器与试剂

iCAP 6000电感耦合-等离子体原子发射光谱仪,美国热电仪器公司;Multiwave 3000微波消解仪(安东帕公司);电子天平,XP205DR梅特勒-托利多公司;JJ-1大功率电动搅拌器,金坛市医疗仪器厂;石英容量瓶:100mL、50mL,依次用10%(w)盐酸、10%(w)硝酸浸泡,去离子水充分洗涤,烘干备用。

Ni、Na、V 金属元素标油,1 000μg/g,均购自Alfa Aesar(阿法埃莎)公司;Ni、Na、V 标准储备液,1 000μg/mL,均购自国家钢铁材料测试中心钢铁研究总院;硝酸(质量浓度为 1.42g/mL)(优级纯);氩气:纯度≥99.999%(体积分数)。

1.2 仪器工作条件

功率1 150W,雾化器压力207.5kPa(30.1 psi),辅 助 器 流 量 0.5L/min,蠕 动 泵 转 速 100 r/min。分析谱线为:Ni 231.604、Na 589.592、V 290.882。

1.3 工作曲线绘制及线性

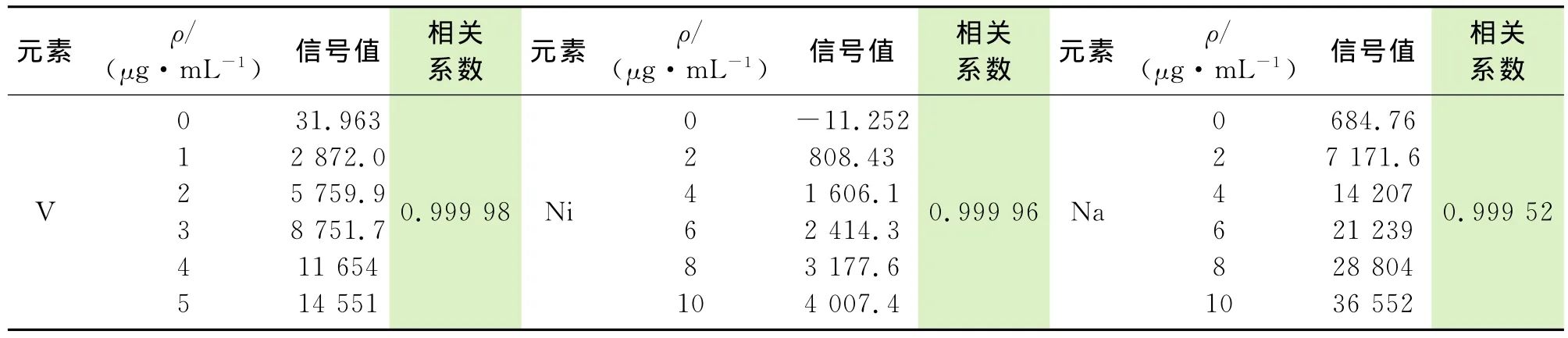

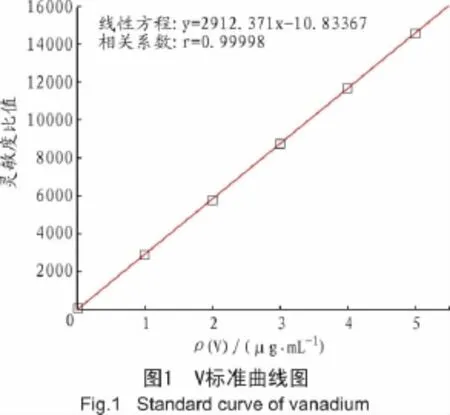

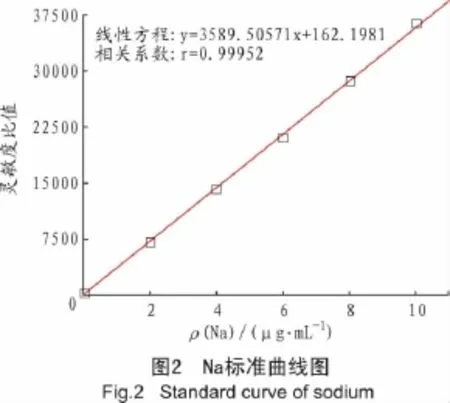

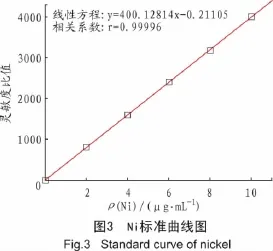

分 别 移 取 Ni、Na、V 标 准 储 备 液 (1 000 μg/mL)配置成100μg/mL的标准使用液。再按照表1中的浓度配制不同浓度的系列标准溶液,进行标准曲线绘制,各元素标准曲线图见图1~图3。

由表1以及图1~图3可知,V在0~5μg/mL范围内线性关系良好,而Na、Ni在0~10μg/mL范围内线性关系良好。

1.4 试验方法

称取电动搅拌器混匀后试料0.2g,精确至0.000 1g。独立地进行至少两次测定,取其平均值。将称取的试料置于微波消解罐中,加入5mL HNO3,盖上塞子于设定好程序的微波消解仪中消解,取出后置于50mL容量瓶中,定容、摇匀,按仪器工作条件进行测定。除不加入待测样品外,其他均按照试料处理方法进行空白试验。

表1 标准曲线及相关系数Table 1 Standard curve and correlation coefficient

2 结果与讨论

2.1 微波消解仪最佳消解条件的选择

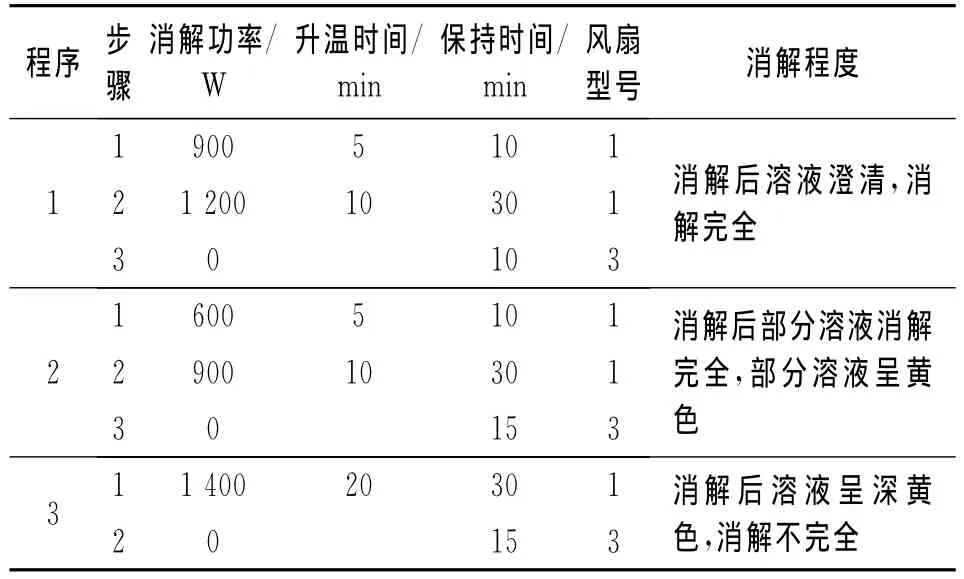

本文对微波消解功率、压力和消解时间进行了考察,选择的原则是:微波功率和消解压力尽可能低,消解时间尽可能短。但实验发现,功率太低,消解时间太长;压力设置太低,消解后溶液不够澄清,消解不完全。因此,压力控制在5.5~6.0MPa之间比较适宜。为了避免消解时反应过于激烈,消解功率瞬间过高,采用分段升功率方式,通过实验对消解程序进行了选择,见表2。

表2 最佳微波消解程序Table 2 Best microwave digestion procedure

由表2可知,样品由程序1消解后溶液澄清,消解完全,因此选择程序1为最佳消解程序。

2.2 微波消解样品量的确定

由于原油样品中含有大量的有机物,如称样量太多,在消解过程中会产生大量的气体,使消解罐中的压力瞬时增大,反应过于剧烈,易引起反应失控,产生不安全因素。据文献[7]报道,密闭罐微波消解有机样品称样量一般应限制在0.5g以下。但称样量太少,会影响某些元素测定的准确度。经过大量实验发现,如果称样量控制在0.2g左右,既可达到安全消解的目的,又可满足测定准确度的要求。

2.3 微波消解用酸种类和用量的考察

消解有机物一般用HNO3或浓H2SO4和其他酸的混合酸,但浓H2SO4会造成罐体受热不均,容易老化变形,而且会引起爆炸。有文献报道[7-8],为使反应完全,消解彻底,需加入H2O2进行辅助。因此,为了安全起见,本实验只对HNO3及H2O2用量进行考察。HNO3和H2O2的加入量分别按①3 mL+0mL;②3mL+1.5mL;③5mL+0mL;④5 mL+2mL;⑤6mL+0mL。实验发现,③④⑤消解效果基本一致,消解液均为黄色透明液,其他溶液分别呈黑红色浑浊或深黄色溶液。所以,本实验选用的消解酸用量为5mL HNO3和不加双氧水。

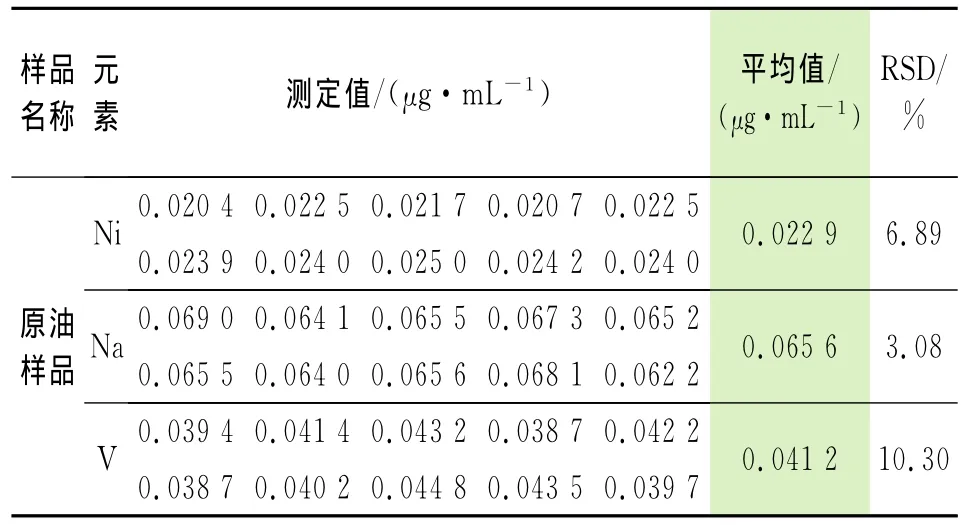

2.4 精密度实验

选择一批进口管输原油,平行称取10份,相同条件下进行微波消解,测定方法精密度,计算相对标准偏差(RSD),结果见表3。

表3 精密度测定结果Table 3 Results of precision measurement

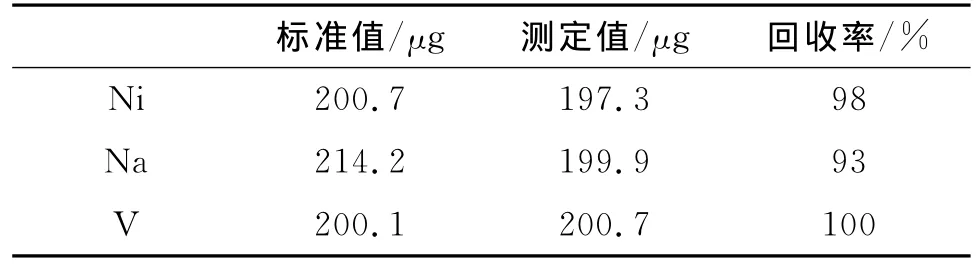

2.5 准确度测定

为验证方法准确性,分别称取Ni、Na、V的金属油标液,按照样品前处理方法进行处理,测定各金属元素含量,计算回收率,见表4。

表4 准确度测定结果Table 4 Results of accuracy measurement

由表4可知,样品中各元素回收率在93%~100%之间,准确度较好。

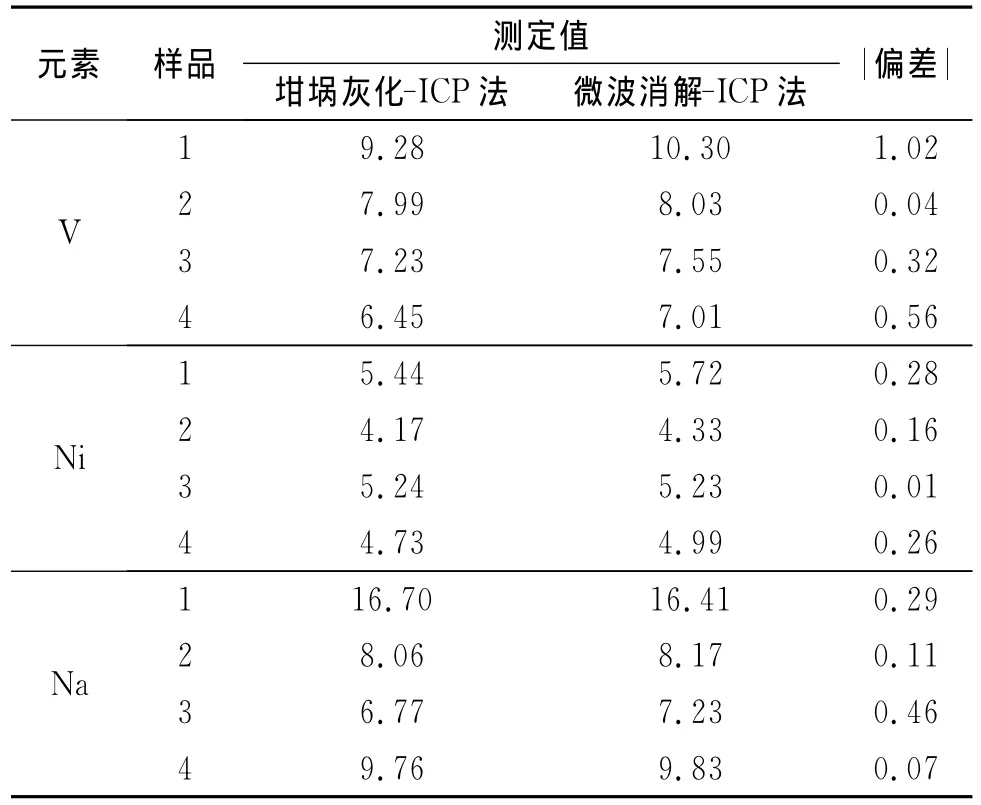

2.6 样品分析

选取4批不同时间进口的管输原油,分别进行石英坩埚灰化处理,并与微波消解法处理的试样进行对比,按照仪器工作条件测定,结果见表5。

表5 不同方法测定数据比对Table 5 Comparison of different methods (μg·g-1)

由表5可知,用两种前处理方法分别处理4个样品,通过ICP-OES测定其中 Ni、Na、V 3种元素,由微波消解法处理的试样中各元素含量均稍高于坩埚灰化法,但两种方法测定值偏差均很小,其中V的最大偏差为1.02、Ni为0.28、Na为0.46。结果表明,由微波消解法前处理原油试样与石英坩埚灰化法处理试样测定值基本一致,而微波消解法处理试样大大缩短了前处理时间,有效地减小了在灰化过程中元素的损失,避免了使用坩埚灰化所产生的环境污染等问题,可用于进口管输原油中Ni、Na、V的日常检测。

3 结 论

采用微波消解法处理管输原油样品,ICP-OES法测定其中Na、Ni、V,方法操作简单、快速,缩短了检测时限,并有效解决了坩埚灰化过程中元素挥发的难题,提高了方法的精密度与准确性。Na、Ni、V等元素广泛地存在于原油中,可导致设备腐蚀、催化剂失活等,本法的建立,有利于掌握管输原油特性及其品质变化,并为评价原油品质优劣以致保障企业利益提供有效手段。

[1]陆斌.ICP-AES电感耦合等离子体发射光谱油料直接进样测定原油和渣油中金属元素含量[J].安庆师范学院学报:自然科学版,2009,15(2):61-66.

[2]陈迎霞,胡鹏程.ICP-AES法测定原油和残渣燃料油中镍、钒、铁含量[J].高桥石化,2001,16(1):31-34.

[3]师丽娟,沈本贤.偶氮胂Ⅲ双波长等吸收分光光度法直接测定原油中微量镍[J].冶金分析,2008,28(8):70-72.

[4]鞠美庭.用火焰原子吸收分光光度法直接测定原油中的铁和镍[J].石油大学学报:自然科学版,1998,22(6):98-102.

[5]刘立行,邓威,杨兵,等.乳化技术-火焰原子吸收光谱法测定原油中的铁镍[J].光谱学与光谱分析,2002,22(1):165-167.

[6]管殿洪.火焰原子吸收光谱法测定砜-胺溶液中的铁[J].石油与天然气化工,2007,36(3):250-251.

[7]张金生,李丽华,金钦汉.微波消解-微波等离子体炬原子发射光谱法测定原油和渣油中的铁、镍、铜和钠[J].分析化学,2005,33(5):690-694.

[8]高文莉,荣丽丽.微波消解原子吸收光谱法测定催化裂化原料油中铁、铜、镍、钒[J].石油与天然气化工,2012,41(2):226-228,242.