靖边气田集气站放空系统运行分析

温立宪 许 勇 王 霄 李柏鹏 韩 娜 路晓芸

(长庆油田分公司第一采气厂)

1 集气站放空系统简介

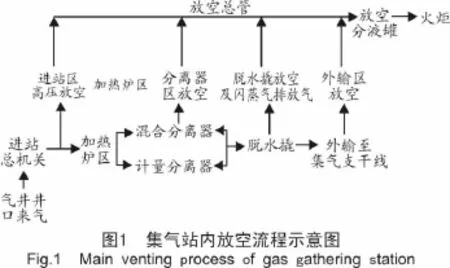

目前,靖边气田集气站大多采用设计初期安装的放空分液罐对放空天然气进行初步气液分离,然后进入火炬进行燃烧处理,以实现天然气放空作业。集气站内放空作业有以下3种情况:①实际生产过程中,当集气站设备运行压力高于安全阀设置压力时,安全阀将自动开启进行泄压;②冬季生产过程中,采气管线出现水合物冻堵,此时采取放空措施进行解除冻堵;③为将部分产水气井井筒内积液带出,通过站内放空增大差压将积液带出以确保气井正常生产。集气站生产流程见图1。

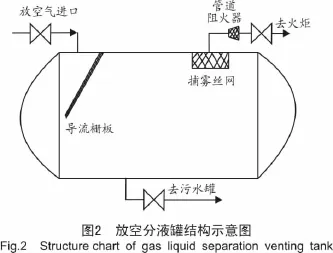

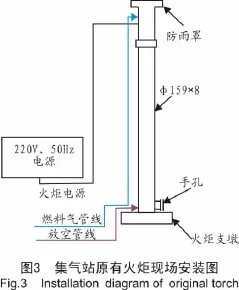

集气站内放空分液罐容积为1.35m3,主要由筒体、入口导流栅板、出口弦丝捕雾器组成。放空天然气携带游离水进入分液罐内,由于气液流速和流向突然改变,使得气液得以初步分离,同时丝网捕雾器可将10~100μm或更小一点的液沫除去。气液分离后的天然气进入Φ159mm×8mm高为15m的放空直筒火炬,通过控制火炬顶部设置电子点火器将其引燃,放空分液罐和直筒火炬结构示意图见图2、图3。

2 集气站放空系统存在问题分析

集气站放空作业时操作人员严格控制放空速度,放空天然气经重力沉降气液分离、丝网捕雾器拦截和聚集,分离后的天然气中水含量极低。实际生产表明,采用放空分液罐和直筒火炬能够满足气田开发初期集气站放空作业。

随着靖边气田天然气深入开发,气井产水量逐年增多,同时泡沫排水采气等辅助增产工艺,使得气井产水波动较大,产水量极不稳定。在日常生产放空作业时,经常出现高速气流携带部分油水混合物由火炬筒喷出污染周边环境,因此现有放空系统已不再适应生产工况发生变化气井的放空作业。

2.1 气井生产状况变化

气田开发初期,气井能量充沛,产水较少,随着气田开发的不断深入,气井产水量不断增大,部分气井携液能力降低,依靠自身能量很难将井筒内积液带出。靖边气田于2000年开始泡沫排水采气试验,通过多年的不断攻关研究,靖边泡沫排水采气工艺已非常成熟,通过向井筒内注入起泡剂,与积液混合后,借助天然气流的搅动,产生大量低密度含水泡沫,降低液体密度,减小了地层水的表面张力,使井底积液转变成泡沫状流体,减少液体沿油管壁上行时的“滑脱”损失,提高气流垂直举升能力,从而达到提高产水气井的自喷带液能力。以A集气站1#气井为例,该井于2004年实施泡沫排水采气工艺以来,放空带液时产水量约10~20m3/d,这种不稳定产水给集气站放空作业带来很大的难度。

2.2 放空系统分离设备现状

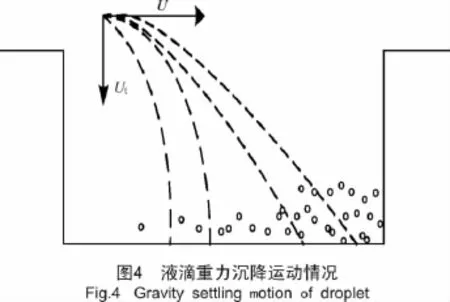

现有放空系统核心分离设备为放空分液罐。放空分液罐为主要气液分离设备,根据气液密度差异,利用重力沉降作用达到气液分离的目的。如图4所示,液滴在随气流水平方向的速度U运动的同时,在重力作用下以沉降速度Ut向下沉降。在水平速度U不变的情况下,液滴粒径越大,沉降速度影响越大,受水平速度影响越少,逾先分离。以气井进站压力6.4MPa为例,说明放空天然气放空分离情况。当气井进行放空解堵作业时,6.4MPa高压原料气经过节流阀节流后瞬时流速可达370m/s,在高速流体的作用下,原料气中含有的游离水被拉拽成细小液体,形成气雾混合流。混合后流体在经过放空分液罐时,一方面由于节流元件的雾化作用,使得分离器中的液滴粒径变小,受水平流速U的影响较大,受沉降流速Ut影响变小,液滴通过分离器的时间变短,部分液滴来不及分离便被带出分液罐。另一方面,由于流体在顺压力梯度下流动,受到出口向上气流拉拽作用,干扰了部分液滴向下沉降运动,被带出分液罐。

另外,放空分液罐的丝网捕雾器是由Φ0.25 mm的1Cr18NiTi不锈钢丝手工缠绕制成。根据相关的腐蚀研究资料表明,当溶液中的H2S质量分数为(10~200)×10-6时,该材料随着 H2S质量分数增加,氧化膜开始破坏,腐蚀将逐渐加剧[1]。地质研究表明,靖边气田天然气中H2S体积分数为0.014%~0.098%,质量浓度平均约为691mg/m3,局部质量浓度较高,最高达到20g/m3[2-3]。由于上述客观原因,随着设备服役年限增长,高矿化度游离水及含硫天然气对分液罐捕雾丝网的侵蚀造成大部分丝网破损严重,其捕捉细小液滴的能力被削弱。

同时,由于放空火炬仅为Φ159mm×8mm的立管,结构简单,不具备气液分离能力,若放空作业操作速度过快,高速气流携带游离水进入火炬立管的机率增大,将影响火炬的正常燃烧。

3 集气站放空系统改造

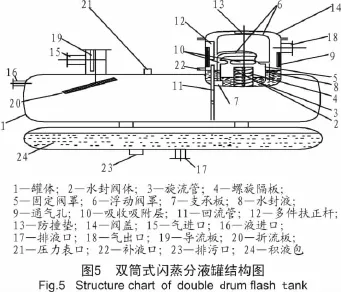

3.1 更换放空分液罐为双筒式闪蒸分液罐[4]

为减少放空过程中天然气携带游离水情况,消除气体流速控制不当导致游离水进入放空火炬带来的安全隐患。近年来,新建集气站均采用双筒式闪蒸分液罐,放空天然气中携带的游离水沉积在积液包中,利用电动球阀控制闪蒸分液罐液位,进而很大程度上减少了放空气体携带游离水情况。双筒式闪蒸分液罐具体结构见图5。

放空气体从气进口进入,在导流板的作用下,气流作旋转运动,气体中的液滴向管壁聚结,并随气流一起向下进入罐体内的折流板中,折流板进一步吸收液滴的动能,减少液滴的反弹和雾化,最后向下积聚在罐体的底部积液包中。

溶解有可燃气体组分的凝液在闪蒸分液罐内实现气液分离过程;分离出的液相经排液口排出;气相则进入旋流管,沿螺旋隔板作强制旋流运动。由于强制的反复的旋流运动,气体中的液滴在离心力作用下向旋流管内壁聚结,小液滴聚集成大液滴,气量较小时,向下沉降进入罐体的底部;气量较大时,这些聚集的大液滴,会随气流向上运动,进入固定阀罩,由于流通截面的扩大,流速降低,向下沉降落入水封液中,补充水封液。进入固定阀罩的气流,通过固定阀罩和浮动阀罩之间狭小的环形缝隙,进入其顶部的封闭空间内,使封闭空间内的压力升高,当压力产生的向上作用力大于浮动阀罩的重量时,浮动阀罩向上运动,向上运动过程中,封闭空间的容积不断扩大,减缓了向上运动的速度,随着气体流量的增加,浮动阀罩不断地向上移动,直至固定阀罩上面的通气孔被打开,气体经水封液上面的通气孔从出气口流出;气体流量变化时,通气孔的开度随着变化,此时浮动阀罩内外的压差产生的向上作用力,正好等于浮动阀罩向下的重力,浮动阀罩受力平衡,通气孔处于一定的开度。气体经水封液上面外环空间通过时,部分较大的液滴或雾状液滴在惯性和离心力作用下,冲向吸收吸附层,吸收吸附层可以有效地吸收液滴的动能,避免液滴的反弹和雾化,使液滴吸附于吸收吸附层上面,并向下流入水封液中,水封液超过一定量时,经回流管流入罐体的底部。若不进行放空和闪蒸作业时,罐体内的气量减少,气压降低,浮动阀罩依靠重力向下运动,支撑于支承板上,其下端沉没于水封液中,罐体处于水封状态,通过以上过程就完成了闪蒸、分液和水封阻火的功能。

双筒式闪蒸分液罐具有集凝液闪蒸、可燃气体分液、气体阻火的水封功能于一体的优点,其只有在集气站进行放空作业或者在分离器排液过程中才承压存液,设备本体上安全阀的起跳压力设定为2.5 MPa,有效地保证了设备安全运行。

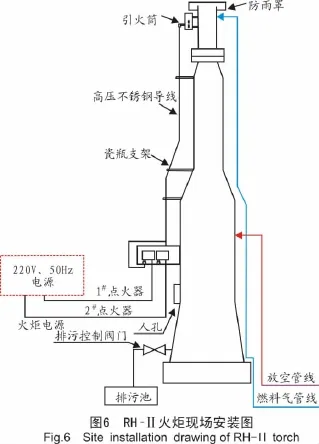

3.2 更换直筒火炬为旋风式气液分离型火炬[5]

为解决直筒火炬放空过程中携带液体严重的问题,经调研论证选用旋风式气液分离型火炬代替原有直筒火炬。改型火炬的本体是由渐缩的筒体组成,放空天然气沿底部直径最大的筒体切向进入火炬内部,切向进入的天然气受筒体器壁的约束由上向下作螺旋运动,由于水滴和天然气的密度差,导致游离水向心力大于气体的向心力,水滴的质量越大,向心力作用效果越明显,从而实现气体和水分的进一步分离,分离后的气体由顶部排出,由母火引燃。同时,放空时打开火炬底部排污阀门及时排放分离出的污水,避免了积水过多导致天然气携带水对火炬燃烧的不利影响。RH-II型火炬结构见图6。

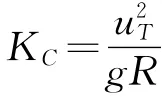

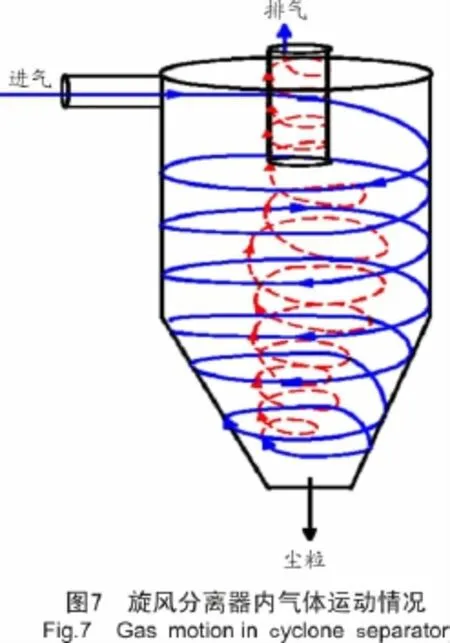

旋风式放空分液火炬核心设备为旋风分离器,放空天然气在旋风分离器内的运动情况见图7。分离因数KC是反映旋风分离器的重要指标,表示离心沉降速度与重力沉降比值,其表示式如下:

式中:uT为切向速度,m/s;R为轴心距,m。

以50m/s放空速度核算旋风分离器KC值(R为0.33m),计算得KC为770,即在6.4MPa气井放空解堵时,旋风分离器的分离效率为重力分离的770倍。

4 集气站放空系统改造效果评价

为了评价集气站放空系统的可行性,分别对“双筒式闪蒸分液罐+旋风式气液分离型火炬”和“放空分液罐+旋风式气液分离型火炬”放空工艺模式进行效果评价。

4.1 现场采用“放空分液罐+旋风式气液分离型火炬”放空系统

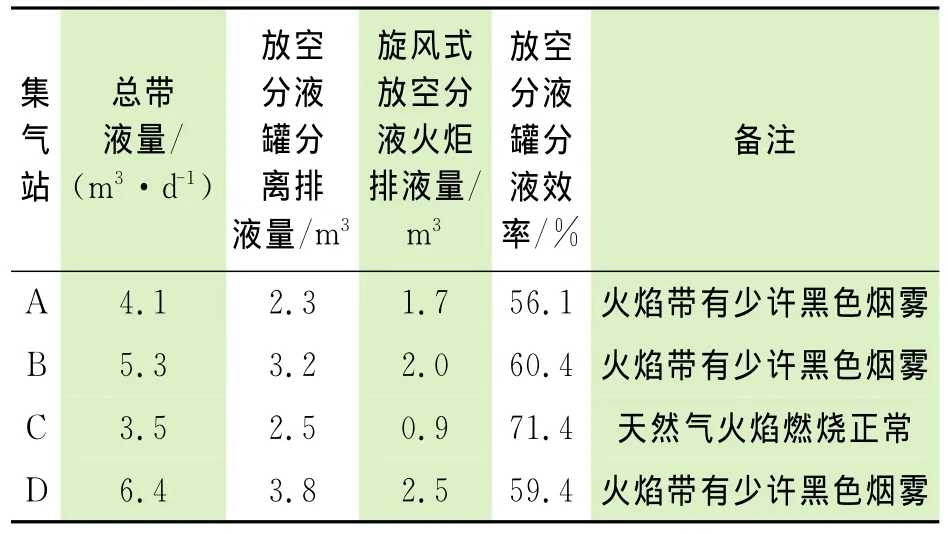

为了评价放空分液罐的分离效率,分别选取A、B、C、D集气站内产水量较大的气井进行放空试验,利用进站总机关放空针阀控制放空带液1h,分别在放空分液罐及旋风式放空分液火炬底部排放污水,具体见表1所示。

表1 “放空分液罐+旋风式气液分离型火炬”运行情况统计表Table1 Operational aspect of gas liquid separation venting tank and gas liquid separation cyclone torch

从表1试验数据可知,放空分液罐分离效率仅为60%左右,采用旋风式放空分液火炬可将分液罐未分离彻底的游离水基本分离出来,但从火炬火焰燃烧情况判断,由于放空分液罐分离效率较低,加之放空速度过快,采用“放空分液罐+旋风式气液分离型火炬”无法完全满足产水量较大气井的放空需求。

4.2 现场采用“双筒式闪蒸分液罐+旋风式气液分离型火炬”放空系统

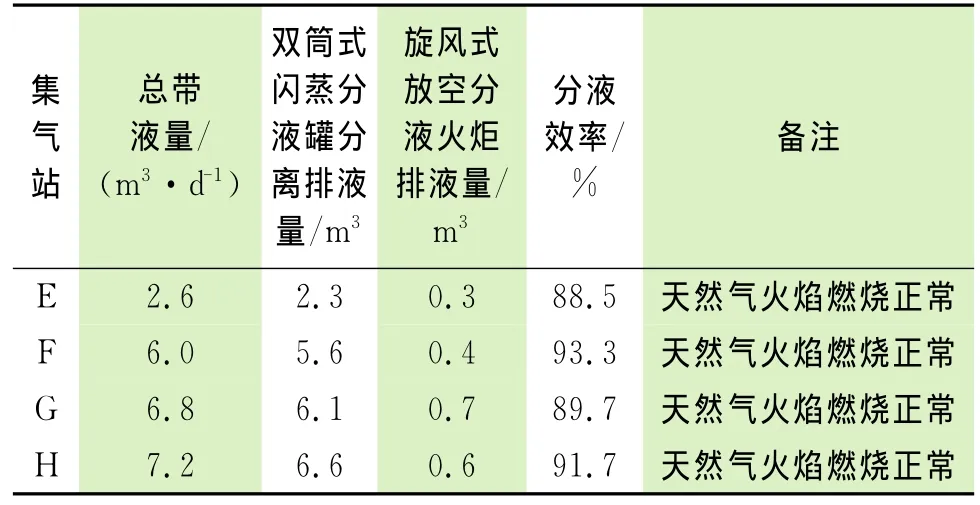

为评价双筒式闪蒸分液罐气液分离效率,必须对其进出口水含量进行测定,鉴于气井放空过程中天然气含水量较多,成分复杂,不能满足目前仪器测量及化学测量天然气水含量方法必要条件,通过对放空系统由双筒式闪蒸分液罐与旋风分离器配套组成的E、F、G、H集气站冬季生产放空带液情况进行统计来评价双筒式闪蒸分液罐的分离效率(见表2)。

从表2可知,双筒式闪蒸分液罐的气液分离效率在85%以上。从现场生产情况来看,旋风式放空分液火炬出口处天然气燃烧充分,火炬顶部无液体喷出,可认为闪蒸分液罐和旋风式放空分液火炬已完全将放空天然气中的液体分离。

表2 双筒式闪蒸分液罐运行情况统计表Table 2 Operational TAB of double drum flash tank

通过上述实验及统计分析,由于双筒式闪蒸分液罐气液分离效率在85%以上,加之配套使用旋风式放空分液火炬能完全消除放空携液环境污染问题。

5 结 论

采用双筒式闪蒸分液罐和旋风式放空分液火炬相结合的放空工艺模式能够很好地适应集气站产水量大、出水不稳定气井的放空作业,有效避免了放空过程中气井采出水对周边环境的污染问题,杜绝了由于火炬熄灭导致含H2S天然气扩散对周围居民人身带来的安全风险,具有明显的社会效益,建议推广应用。

[1]陈志军,李健,刘亚茹,等.集气站分离器使用效果评价及改进[J].石油化工设备,2007,36(6):104-106.

[2]万征平,陈亚凌,刘学蕊,等.三甘醇脱水过程中吸附硫化氢研究及环境保护技术研讨[J].石油化工应用,2012,31(4):91-93.

[3]谢军雄,李臻,罗光文,等.三甘醇脱水装置尾气达标排放措施研究[J].石油与天然气化工,2011,40(1):32-36.

[4]刘祎,张庆芳,王登海.闪蒸分液水封可燃气体放空多功能罐.中国,ZL 200620078546.X[P].2007-04-11.

[5]冯叔初,郭揆常.油气集输与矿场加工[M].山东东营:中国石油大学出版社,1992年.