流化床反应器中甲醇制烯烃反应性能分析

齐国祯 谢在库 陈庆龄

(1.中国石化上海石油化工研究院 2.中国石化科技开发部)

由煤或天然气经甲醇制低碳烯烃工艺是解决石油资源紧张、低碳烯烃需求量越来越大等问题的有效技术路线,受到越来越多的重视。甲醇制低碳烯烃工艺开发重点主要集中在两个方面:一是改性SAPO-34分子筛催化剂的开发,重点开发出选择性高、耐磨损、长期水热稳定的适用于流化床的MTO催化剂;二是甲醇制烯烃流化床工艺的开发[1]。根据甲醇制烯烃反应的特点[2]及流化床催化剂、工艺开发的一般步骤[3],甲醇制烯烃流化床工艺开发一般要经过催化剂选型及制备方法研究、固定床中反应性能的初步评价、工艺条件考察、为达到流化床应用要求对催化剂的改进、小型循环流化床中催化剂性能及工艺条件考察、中型循环流化床反应性能对比及预测、大型工业示范装置上某些问题的最终解决等步骤,才能实现工业化生产。从固定床中的初步评选过渡到流化床中对催化剂性能和工艺条件的进一步考察,是甲醇制烯烃工艺开发过程中的一个重要环节。

文献中对于甲醇制烯烃反应的研究大多都集中在固定床反应器上,特别是在流化床反应器中考察甲醇制烯烃反应的性能国内尚未见报道。借鉴催化裂化(FCC)工艺开发思路[4-5],本文选用固定流化床反应器来研究甲醇制烯烃反应。固定流化床反应器是实验室研究催化裂化过程的重要设备,原料和催化剂用量小,操作简便。目前国内对固定流化床反应器的研究已十分透彻[6]。

1 实验部分

固定流化床装置如图1所示,主要包括进料系统、原料预热系统、加料系统、反应系统、产物分离系统、计量系统及相应的控制系统。实验时,首先将预热段、稀相段(Φ68mm×160mm)及密相段(Φ30 mm×300mm)升温,升温过程中用氮气吹扫。当三段温度都达到150℃以上时,关闭氮气流量计,将一定量的催化剂装入反应器,开启水泵(LB-10型平流泵),蒸馏水经过预热段,成为水蒸气,进入反应器将催化剂预流化。当反应器内温度达到预定值后,开启甲醇泵(SZB-2型双柱塞泵),甲醇和水在预热段混合,以气体形式一起进入反应器。在反应器内,原料甲醇同催化剂接触并进行反应。反应产物经冷凝分为气、液两相,气体产物采用排水集气法收集,液体产物用电子天平称重。当停止进料而进行产物收集的过程中,反应器内继续通入水蒸气,汽提5~10 min,吹出反应器内和催化剂上残留的产物。本文选用上海石油化工研究院研制的SAPO-34分子筛为催化剂[7],并采用喷雾干燥法成型,粘结剂采用惰性α-Al2O3,催化剂平均粒径约为40μm,堆密度为0.65g/mL。在自制的流化床磨损测试装置上的测试结果表明,该催化剂的磨损指数与FCC催化剂要求的标准相当。

2 分析方法

反应产物用HP 4890D气相色谱仪分析,气相产物主要有COx、CH4、C=2~C=4、C02~C05、二甲醚(DME)等,用气体取样袋收集并进样,液相产物主要有甲醇、水、DME等,用微量液体进样针进样。色谱柱为0.32mm×50mHP Plot Al2O3毛细管柱和0.32mm×30mHP Plot Q毛细管柱,氢火焰离子检测器(FID)+ 热导检测器(TCD),催化剂积炭采用无锡高速分析仪器厂的HIR-944C红外碳硫分析仪分析[8]。

3 实验结果及讨论

3.1 装置平行性考察

在常压、500℃、甲醇质量空速(WHSV)3.75 h-1、水醇比XW(质量比)3的操作条件下,考察了装置的平行性,结果见表1。由表1可以看出,该固定流化床装置的平行性相当好,保持相同的操作条件和操作方法,实验数据完全可以重复。

表1 装置平行性考察结果 (w/%)Table 1 Repeatability investigation of fluidized bed apparatus

3.2 降低甲醇分解率的方法

这里只考虑促使甲醇分解的装置因素。原料甲醇在接触催化剂前的分解,必然会增加产物中COx及CH4产量,降低低碳烯烃收率。而固定流化床的特点是原料在接触催化剂前,首先要经过预热段预热,然后在下行进料管内经过稀相段、密相段等高温区,这样会大大增大甲醇的分解几率。解决该问题的办法主要有三种,一是降低原料预热温度;二是提高线速,减小原料在下行进料管内的停留时间;三是将处于高温区的进料管更换为可耐高温、无活性的材质。

首先在相同尺寸的固定流化床冷模实验装置上确定了保持催化剂最佳流化状态下的线速范围,发现在实际的操作条件范围内,原料在下行进料管中的停留时间仅零点零几秒,所以笔者主要考虑了其他两个方法。首先选用钛管作为下行进料管的材质,在保证甲醇和水在预热段气态混合的基础上,尽量降低预热温度。通过空白实验发现,预热温度在150~180℃时,没有观察到甲醇的分解反应,且对密相段温度的稳定性影响最小。预热温度高于200℃时,甲醇开始轻微分解,随着预热温度的升高,甲醇分解程度加大,450℃以上时分解较为明显。

3.3 固定流化床装置物料平衡

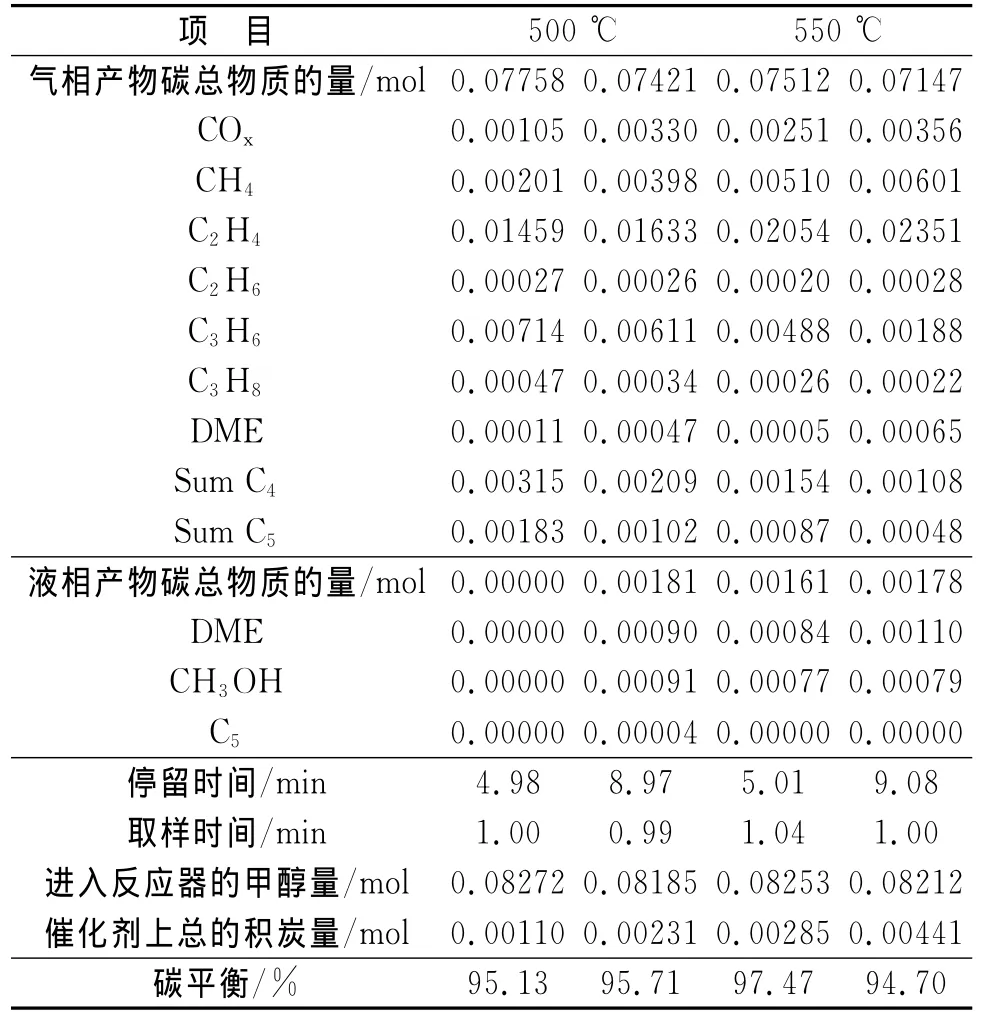

在甲醇制烯烃固定流化床反应器内考察了装置的物料平衡,主要考虑碳平衡。实验条件和物料平衡数据见表2。

表2 固定流化床中甲醇制烯烃反应碳平衡考察Table 2 Material balance investigation of fluidized bed apparatus

从表2可以看出,固定流化床用于甲醇制烯烃反应研究可以保持较好的物料平衡。

3.4 反应温度对甲醇制烯烃反应的影响

在常压、甲醇 WHSV 为6.33h-1、水醇比(质量比)为0.25的条件下,考察了反应温度对甲醇制烯烃主要反应产物低碳烯烃分布的影响,结果如图2所示。从图2看出,当温度大于450℃时,随着温度的升高,甲醇转化率的下降速率越来越快,随着催化剂停留时间(Time on Stream,TOS)的增加,较低温度要比较高温度保持高转化率的时间长。显然,这是由于高温时积炭的生长速率快造成的。而在较低温度400℃时,甲醇转化率明显低于较高温度的转化率,在固定床中同样存在这种现象。这可能是因为在低温时,甲醇分解生成的反应中间产物没有足够能量进一步裂解生成低碳烃,也无法扩散出催化剂的窄小孔道,造成催化剂孔道的部分堵塞,使得催化剂的活性中心与甲醇的接触机会减少,从而使甲醇转化率降低。当温度升高时,某些反应中间体开始进一步分解生成乙烯等低碳烃类,释放出较多空间和活性中心,同时催化剂上的积炭量也在随着温度的升高而增加。

从图2还可看出,在TOS<10min内,随着温度的升高和TOS的增大,乙烯选择性增大,特别是在500℃以上时,乙烯选择性的增长速率更加明显。随着TOS的延长,乙烯选择性在经历了一个最大值后开始下降,温度越高,下降速率越快。反观丙烯、C4烯烃随温度和TOS的变化规律,温度越高,越对生成丙烯和C4烯烃不利,而且同样是在温度越高时,这种不利影响体现的越明显。这说明温度越高,积炭生成速率越快,而一定量的积炭对乙烯选择性有利。

从选择反应温度的角度来讲,对于以乙烯为主要目的产物的甲醇制烯烃工艺,500℃是一个较好的选择。500℃时,甲醇转化率可接近于100%;积炭速率增长较慢;C=2~C=4选择性最高,可达到90%;C=2/C=3摩尔比可稳定在1.5左右。而如果想以丙烯为主要目的产物,建议将反应温度选择在450~470℃之间。在保证高转化率和高的C=2~C=4选择性的前提下,C=2/C=3摩尔比可稳定在0.9~1.1之间。

3.5 水醇比XW(质量比)对甲醇制烯烃反应的影响

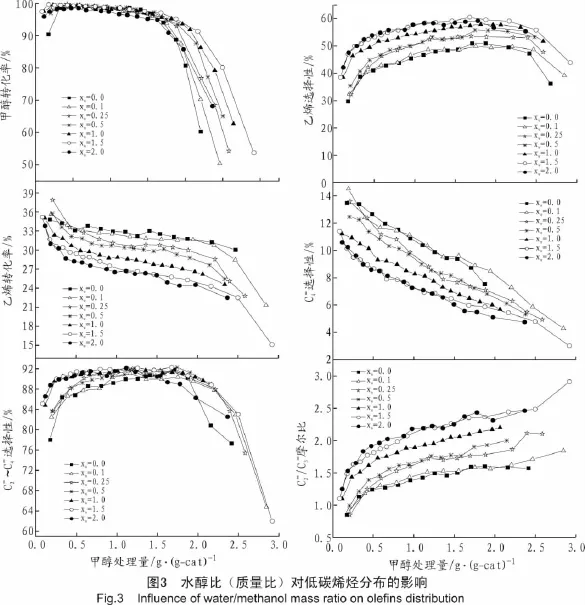

在常压、反应温度为500℃下,考察了水醇比XW对甲醇制烯烃反应的影响。实验中保证反应器密相段高温下线速相同,然后调整水量和甲醇量,结果如图3所示。

在单位催化剂上甲醇处理量相同的条件下,XW较高的,甲醇转化率高,但当XW增大到一定程度(XW=2.0)时,甲醇转化率却偏低。从保证甲醇高转化率的角度讲,说明存在一个最佳的水醇比,适量的水可以延缓催化剂的积炭速率,提高单位催化剂的甲醇处理量。

水醇比的提高对乙烯选择性有较明显的积极影响,水醇比提高1.0,乙烯选择性将近提高10%。水醇比的提高不利于丙烯及C=4的生成。从水醇比对C=2~C=4选择性的综合影响结果来看,水醇比的提高有利于低碳烯烃的生成,而且,较高的水醇比使低碳烯烃的选择性能尽快达到高水平,如图3中所示,从而带动C=2~C=4选择性的总体提高。此外,相对于图2,水醇比的提高使C=2/C=3摩尔比可提高到2.0以上。

对于期望丙烯为主要目的产物的甲醇制烯烃工艺,因为水醇比的提高不利于丙烯的生成,所以不能选择太大的水醇比。为保证较高的低碳烯烃选择性和较小的C=2/C=3摩尔比,建议将水醇比选择在0.25~0.5之间。PEP 报告[9]中,UOP/HYDRO MTO工艺选择的水醇比(质量比)为0.25。如果期望乙烯作为主要目的产物,水醇比宜控制在1.0~1.5左右。但是这样一方面会增加能耗,另一方面,在保证甲醇处理量的条件下,大量的水会增加反应器体积,并且在后续的产物分离中造成一定的麻烦。所以,不管是生产乙烯还是生产丙烯,水醇比都不宜选择太大,建议将水醇比都选择在0.25~0.5之间。

4 结 论

在固定流化床反应器中对甲醇制烯烃反应性能进行了研究。通过对传统固定流化床反应器必要的改进,首次将固定流化床反应器应用到甲醇制烯烃反应研究中。通过调整预热温度及更换下行进料管材质,使甲醇在与催化剂接触前的分解几率降到最低。通过对装置的平行性及物料平衡考察,结果表明,固定流化床反应器数据重复性良好,物料平衡可达到97%,能够满足实验要求。采用SAPO-34分子筛催化剂,在固定流化床反应器中分别考察了反应温度和水醇比(质量比)对甲醇制烯烃主要反应产物分布的影响。

反应温度实验结果表明:甲醇转化率接近于100%,反应温度的提高可大大提高乙烯的选择性,C=2~C=4选择性可达到90%以上;同时温度的升高使得催化剂上积炭速率加快;以乙烯为主要目的产物的甲醇制烯烃工艺,建议将反应温度选择为500℃,C=2/C=3摩尔比可稳定在1.5左右;以丙烯为主要目的产物,建议将反应温度选择在450~470℃之间,C=2/C=3摩尔比可稳定在0.9~1.1之间。

水醇比实验结果表明:水不但可以延缓催化剂的积炭速率,而且还可以大大增加乙烯的选择性,较大的水醇比可以将C=2/C=3摩尔比提高到2.0以上;无论是期望乙烯为主要目的产物还是丙烯为主要目的产物,太大的水醇比会增加能耗,增大反应器及产物分离器的负荷,所以,建议将水醇比都选择在0.25~0.5之间。

[1]齐国祯,谢在库,钟思青,等.煤或天然气经甲醇制低碳烯烃工艺研究新进展[J].现代化工,2005,25(2):9-13.

[2]Vora B V,Arold E C,Marker T L.天然气到乙烯和丙烯的转化-UOP/HYDRO MTO工艺[J].石油与天然气化工,1997,26(3):131-137.

[3]Kunii D,Levenspiel O.Fluidization Engineering[M].2nd edition.Butterworth,Boston,1991.

[4]张瑞驰,施文元,张领辉.选择合适的装置进行FCC试验[J],催化裂化,1995,1:31-36.

[5]潘澍宇,王兵水,张丽萍,等.甲醇在催化裂化条件下的反应研究[J].石油与天然气化工,2005,34(5):354-357.

[6]王湛.固定式流化床实验装置的设计[J],石油大学学报:自然科学版,1993,17(增刊):214-219.

[7]王劲松,王开岳.磷酸硅铝分子筛及其在甲醇制烯烃中的应用研究[J].石油与天然气化工,1997,26(1):1-5.

[8]姚洪奎.红外碳硫分析仪[J].上海第二工业大学学报,1994,2:50-55.

[9]Gelbein A.UOP Methanol to Olefins[R].PEP Review 2001-11,Sep

tember2003.